新型加压油缸用组合密封压盖的制作方法

:

1.本实用新型涉及立磨油缸技术领域,尤其涉及新型加压油缸用组合密封压盖。

背景技术:

2.现有的立磨油缸为端部的密封压盖为传统的密封结构,在更换密封圈时,拆卸困难,导致更换一次密封圈时间长至一两天,延长了设备的维修时间,降低了设备的产能。

3.液压缸在自重情况下,蓄能器到液压缸的油液流速不够快会使液压缸产生短暂的负压,空气会和液压油产生氧化、碳化反应使油变成“热油”后不能达到正常油品的理化性能。

技术实现要素:

4.本实用新型的目的是针对现有技术的缺陷,提供一种结构设计合理、维修更换方便的新型加压油缸用组合密封压盖。

5.本实用新型是通过如下技术方案实现的:一种新型加压油缸用组合密封压盖,包括缸体及密封设置在缸体内的活塞杆,所述缸体包括缸体本体及密封设置在缸体本体顶端的密封压盖组件,所述密封压盖组件包括压盖座、压盖及中间密封套,所述压盖座可拆卸地连接在缸体本体的顶部,压盖座一端伸入缸体本体内腔,压盖座外壁与缸体本体密封设置,压盖座的安装孔内套接有中间密封套,中间密封套套设于活塞杆外壁,中间密封套的外壁与安装孔密封设置,中间密封套的底端与安装孔底端的限位环相抵靠,且中间密封套的顶端低于安装孔的顶端,所述压盖可拆卸地连接在压盖座顶端,且压盖的底端延伸至安装孔内并与中间密封套顶端相抵靠,压盖座、中间密封套、中间密封套的沿轴心方向形成与活塞杆外壁间隙配合的活塞杆滑动孔,活塞杆滑动孔内设置有与活塞杆外壁过盈配合的密封圈组件。

6.为了实现活塞杆在活塞杆滑动孔滑动及密封,所述密封圈组件包括油封及若干矩形密封圈,所述油封嵌入活塞杆滑动孔的内壁上,若干矩形密封圈均匀嵌入活塞杆滑动孔的内壁上。

7.为了实现压盖与中间密封套之间的轴向密封,所述压盖与中间密封套之间通过轴向密封圈密封。

8.为了实现压盖座与中间密封台之间的密封,所述压盖座的外壁与中间密封套之间通过若干o型密封圈密封。

9.为了实现在活塞杆的外壁上形成润滑油膜,减少密封圈的磨损及液压缸内的空气与热油排出,所述缸体连接有储油润滑组件,所述储油润滑组件包括集油箱、第一油管、第二油管、开设在压盖内壁上的注油槽、开设在压盖外壁上且与注油槽相连通的第一注油孔及开设在缸体本体外壁且与缸体本体内腔相连通的第二注油孔,所述第一注油孔、第二注油孔分别通过第一油管、第二油管与集油箱底端相连接且与集油箱的内腔相连通。

10.为了收集集油箱溢出的油液,避免污染设备及设备周围的环境,所述集油箱底端

连接与其内腔相连通的回油管。

11.为了实现手动排出热油与空气,所述第二注油孔与第二油管之间设置有阀门,所述阀门的一端与第二注油孔螺纹连接,阀门的另一端插接在第二油管内。

12.本实用新型的有益效果是:通过设置分体开式密封的密封压盖组件,保障密封性能的前提下,能够快速拆装,更快的更换密封圈,提高了设备的维修效率,通过设置储油润滑组件,能够在活塞杆运动时,在活塞杆的外壁上形成润滑油膜,减小了密封圈的磨损,提高了密封圈的使用寿命,经常排空气、热油保证了油液的理化特性。

附图说明:

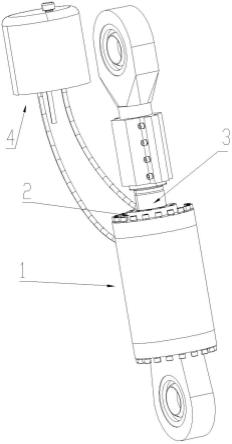

13.图1为本实用新型的新型加压油缸用组合密封压盖的立体结构示意图;

14.图2为本实用新型的新型加压油缸用组合密封压盖的另一视角立体结构示意图;

15.图3为本实用新型的密封压盖组件的爆炸示意图;

16.图4为本实用新型的密封压盖组件的装配结构示意图。

具体实施方式:

17.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易被本领域人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

18.如图1、图2所示的一种新型加压油缸用组合密封压盖,包括缸体1及密封设置在缸体1内的活塞杆3,所述缸体1包括缸体本体11及密封设置在缸体本体11顶端的密封压盖组件2。

19.如图2-4所示,所述密封压盖组件2包括压盖座21、压盖22及中间密封套23,所述压盖座21通过螺栓可拆卸地连接在缸体本体11的顶部,压盖座21一端伸入缸体本体11内腔,压盖座21外壁与缸体本体11密封设置,压盖座21的安装孔212内套接有中间密封套23,中间密封套23套设于活塞杆外壁3,中间密封套23的外壁与安装孔212密封设置,中间密封套23的底端与安装孔212底端的限位环213相抵靠,且中间密封套23的顶端低于安装孔212的顶端,所述压盖22通过螺栓可拆卸地连接在压盖座21顶端,且压盖22的底端延伸至安装孔212内并与中间密封套23顶端相抵靠,压盖座21、中间密封套23、中间密封套23的沿轴心方向形成与活塞杆3外壁间隙配合的活塞杆滑动孔6,活塞杆滑动孔6内设置有与活塞杆3外壁过盈配合的密封圈组件。

20.所述密封圈组件包括油封51及若干矩形密封圈52,所述油封51嵌入活塞杆滑动孔6的内壁上,若干矩形密封圈52均匀嵌入活塞杆滑动孔6的内壁上。

21.所述压盖22与中间密封套23之间通过轴向密封圈53密封。

22.压盖座21的外壁开设有与缸体本体11内径对应的密封台211,密封台211上开设有密封圈安装槽,缸体本体11的顶端轴心开设有安装沉孔212。

23.所述压盖座21的外壁与中间密封套23之间通过若干o型密封圈54密封。

24.实施例中,中间密封套23的内壁顶端开设有密封圈安装台231,中间密封套23的中部及底端均匀开设有多道第二矩形密封圈安装槽232,中间密封套23的外壁上均匀开设有多道o型密封安装槽233。

25.压盖22的内壁上从上至下开设有油封安装槽225、注油槽224、第一矩形密封圈安装槽226,压盖座21外壁底端从下至上开设有第二环形凸台222、第一环形凸台221,所述第一环形凸台221的外径与安装沉孔212的直径相对应,第二环形凸台222的外径与密封圈安装台231的内径的相对应,第二环形凸台222的底端与密封圈安装台231之间形成轴向密封圈53的安装槽,第一矩形密封圈安装槽226、第二矩形密封圈安装槽232内均嵌入矩形密封圈52,油封51嵌入油封安装槽225内,o型密封圈54嵌入第二矩形密封圈安装槽232内,轴向密封圈53嵌入密封圈安装台231,轴向密封圈53的上下两端分别与第二环形凸台222的底端、密封圈安装台231的底端相抵靠,形成轴向密封。

26.所述缸体1连接有储油润滑组件4,所述储油润滑组件4包括集油箱41、第一油管42、第二油管43、开设在压盖22内壁上的注油槽224、开设在压盖22外壁上且与注油槽224相连通的第一注油孔223及开设在缸体本体11外壁且与缸体本体11内腔相连通的第二注油孔111,所述第一注油孔223、第二注油孔111分别通过第一油管42、第二油管43与集油箱41底端相连接且与集油箱41的内腔相连通。

27.所述集油箱41底端连接与其内腔相连通的回油管44。

28.所述第二注油孔111与第二油管43之间设置有阀门112,所述阀门112的一端与第二注油孔111螺纹连接,阀门112的另一端插接在第二油管43内。

29.在更换密封圈时,只需将密封压盖组件2从缸体上拆下,依次拆下压盖22、中间密封套23,将磨损的密封圈更换,通过密封压盖组件2可拆卸地开式密封,大大提高了密封圈的更换效率,同时也有利于液压缸快速组装。

30.当活塞杆3上下移动时,集油箱41的油通过第一油管42将注入注油槽224内,润滑活塞杆3的外壁,保证活塞杆3的外壁有一层油膜,从而对密封圈起到更好地保护作用,同时,也能够防止空气进入缸内。

31.液压缸内的空气和热油可以通过第二注油孔111经过排出第二油管43,另外,液压缸内多余的液压油可以通过回油管44排至主油箱,经常排除“热油”和空气有效保护了密封圈和活塞杆。

32.用户在正常使用液压缸时,经常通过油缸排气口手动阀门112将“热油”及空气排至上置的集油箱41内,集油箱41内的油通过重力至油缸低压蓄油槽,当集油箱5内油液液位高时会经过回油管44自动溢流至主油箱,保证了无泄漏油液,保证了设备的洁净及周围环境的清洁。

33.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1