一种防汽车起重机大臂下坠的起升油缸的制作方法

1.本实用新型涉及工程机械技术领域,具体涉及一种防汽车起重机大臂下坠的起升油缸。

背景技术:

2.目前,汽车起重机在大臂变幅和起升时都用到了液压油缸,特别是大臂在起升到一定行程后开始吊载重物时,起升油缸活塞杆承受很大的下压力,而传统的油缸利用单向阀进行控制油路,使起重机大臂保持在相应的位置,但是由于油缸内部的活塞处的密封圈本就会导致一定量的内泄漏,特别是密封圈老化后内泄漏量将会成指数级增加,同时单向阀一般是利用液压回路进行控制的,其本身的液压阀块也存在一定的内泄漏,在起重机进行大载荷长时间吊装时汽车起重机大臂下坠的风险就很高,极易造成安全事故。

技术实现要素:

3.本实用新型的目的是克服现有技术上的缺陷,提供一种能够实现自动锁定,使汽车起重机大臂在大载荷长时间吊装情况下,固定在设定的位置而不会下坠的起升油缸。

4.为了实现上述的技术特征,本实用新型的目的是这样实现的:一种防汽车起重机大臂下坠的起升油缸,它包括用于起升的缸体组件,缸体组件的内部设置有活塞杆,缸体组件的外壁上对称固定有用于对活塞杆进行锁定的锁定油缸组件;锁定油缸组件的锁定活塞杆的端头连接有锁定闸,锁定闸设置在缸体组件的内部,锁定闸与设置在活塞杆上的凹槽相配合并对其进行锁定。

5.所述缸体组件上设置有用于连接油管的高压法兰,缸体组件的一侧设置有用于穿过活塞杆的锁定压板,活塞杆的端头固定有连接头。

6.所述锁定油缸组件包括缸体,缸体通过第一垫片和第一螺钉固定在缸体组件的外壁上,缸体的两端分别安装有锁定缸前盖和锁定缸后盖,油缸组件的内部安装有锁定活塞杆,锁定活塞杆的端头通过连接块与锁定闸固定相连;锁定缸后盖的内部中心部位通过螺纹孔与导向杆尾部的螺纹杆固定相连,螺纹杆上套装有弹簧,弹簧的另一端与锁定活塞杆的活塞相配合并推动锁定活塞杆,进而推动锁定闸至主起升油缸的活塞杆凹槽内。

7.所述锁定缸前盖和锁定缸后盖分别通过第四螺钉与缸体固定相连;所述连接块通过螺钉和第四垫片与锁定闸固定相连。

8.所述锁定闸共有两块,并呈对称剖分设置在活塞杆的两侧;

9.所述锁定活塞杆端部为马蹄形,并与连接块锁定相连。

10.所述锁定闸与设置在缸体组件内部的导向机构相配合,所述导向机构包括对称布置的导向块,所述导向块通过第三螺钉和第三垫片固定在缸体组件的缸筒内部,导向块与锁定闸构成滑动配合。

11.所述锁定闸与缸体组件之间安装有用于控制其行程的行程限位机构;所述行程限位机构包括通过螺母固定在锁定闸外侧壁上的锁定指示杆,锁定指示杆的端头固定有锁定

指示块,锁定指示块与安装在安装面板上的锁定油缸限位开关相配合,所述安装面板通过第二螺钉和第二垫片固定在缸体组件的外壁上。

12.所述锁定油缸组件上靠近锁定缸前盖所在侧设置有油口,所述油口通过油管与电磁阀相连,并用于控制锁定活塞杆的缩回,进而解除锁定闸的锁定。

13.所述锁定油缸组件的缸体上靠近弹簧所在侧加工有排气孔,所述排气孔上配合安装有螺塞;

14.所述锁定活塞杆的外部加工有用于和导向杆相配合的导向孔。

15.本实用新型有如下有益效果:

16.1、本实用新型既保证了汽车起重机特别是服役时间较久的汽车起重机在长时间吊装大载荷时的安全性,又实现了操纵的自动化。

17.2、通过上述的锁定油缸组件能够控制锁定闸的伸出和缩回,进而通过控制锁定闸与活塞杆的凹槽相配合,进而实现活塞杆的锁定。

18.3、通过上述的导向机构,能够实现对锁定闸的导向配合。

19.4、通过设置的行程限位机构可以控制锁定闸在限定的区间内运动,防止刮蹭到主起升油缸内壁,通过向锁定缸内注入液压油,液压油克服弹簧弹力,推动锁定活塞杆实现开闸功能。

20.5、通过控制电磁阀的动作来实现对锁定油缸组件的供油或者放油,进而实现锁定活塞杆的伸缩控制。

附图说明

21.下面结合附图和实施例对本实用新型作进一步说明。

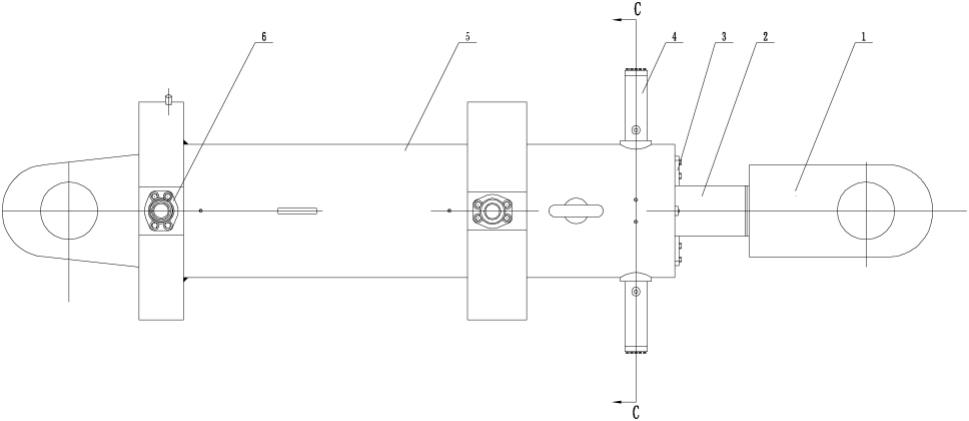

22.图1本实用新型的整体结构图。

23.图2本实用新型的图1中c-c视图。

24.图中:连接头1、活塞杆2、锁定压板3、锁定油缸4、缸体组件5、高压法兰6、第一垫片 7、第一螺钉8、缸体9、锁定油缸限位开关10、安装面板11、锁定指示杆12、锁定指示块13、第二螺钉14、第二垫片15、螺母16、第三螺钉17、第三垫片18、导向块19、锁定闸20、导向孔21、连接块22、第四螺钉 23、锁定缸前盖24、锁定活塞杆25、导向杆26、螺塞27、弹簧28、螺纹杆29、凹槽30、锁定缸后盖31。

具体实施方式

25.下面结合附图对本实用新型的实施方式做进一步的说明。

26.实施例1:

27.参见图1-2,一种防汽车起重机大臂下坠的起升油缸,它包括用于起升的缸体组件5,缸体组件5的内部设置有活塞杆2,缸体组件5的外壁上对称固定有用于对活塞杆2进行锁定的锁定油缸组件4;锁定油缸组件4的锁定活塞杆25的端头连接有锁定闸20,锁定闸20设置在缸体组件5的内部,锁定闸20与设置在活塞杆2上的凹槽30相配合并对其进行锁定。通过采用上述的起升油缸既保证了汽车起重机特别是服役时间较久的汽车起重机在长时间吊装大载荷时的安全性,又实现了操纵的自动化。工作过程中,活塞杆2伸出到设定位置时,锁定油缸组件4通过电磁阀控制打开锁定油缸的出油口处的阀门,锁定油缸组件4的弹簧推

动锁定活塞杆,进而推动锁定闸至主起升油缸的活塞杆的凹槽内,实现自动锁定功能。

28.进一步的,所述缸体组件5上设置有用于连接油管的高压法兰6,缸体组件5的一侧设置有用于穿过活塞杆2的锁定压板3,活塞杆2的端头固定有连接头1。通过上述的结构能够方便的给缸体组件5进行供油,进而控制活塞杆2的工作。

29.进一步的,所述锁定油缸组件4包括缸体9,缸体9通过第一垫片 7和第一螺钉8固定在缸体组件5的外壁上,缸体9的两端分别安装有锁定缸前盖24和锁定缸后盖31,油缸组件4的内部安装有锁定活塞杆25,锁定活塞杆25的端头通过连接块22与锁定闸20固定相连;锁定缸后盖31的内部中心部位通过螺纹孔与导向杆26尾部的螺纹杆29固定相连,螺纹杆29上套装有弹簧28,弹簧28的另一端与锁定活塞杆25的活塞相配合并推动锁定活塞杆25,进而推动锁定闸20至主起升油缸的活塞杆2凹槽内。通过上述的锁定油缸组件4能够控制锁定闸20的伸出和缩回,进而通过控制锁定闸20与活塞杆2的凹槽30相配合,进而实现活塞杆2的锁定。当需要对其进行锁定时,解除对锁定活塞杆25锁定,此时弹簧28将推动锁定活塞杆25推出,进而通过锁定活塞杆25推动连接块22,再有连接块22推动锁定闸20推动与活塞杆2相配合。

30.进一步的,所述锁定缸前盖24和锁定缸后盖31分别通过第四螺钉 23与缸体9固定相连;所述连接块22通过螺钉和第四垫片与锁定闸20固定相连。通过上述的锁定缸前盖24和锁定缸后盖31能够实现对缸体9两端的封闭。

31.进一步的,所述锁定闸20共有两块,并呈对称剖分设置在活塞杆2的两侧;通过上述结构的锁定闸20能够实现开合动作,进而实现对活塞杆2的锁定。

32.进一步的,所述锁定活塞杆25端部为马蹄形,并与连接块22锁定相连。通过上述的马蹄形,实现了对连接块22与锁定活塞杆25之间的快速连接。

33.进一步的,所述锁定闸20与设置在缸体组件5内部的导向机构相配合,所述导向机构包括对称布置的导向块19,所述导向块19通过第三螺钉17和第三垫片18固定在缸体组件5的缸筒内部,导向块19与锁定闸20构成滑动配合。通过上述的导向机构,能够实现对锁定闸20的导向配合。

34.进一步的,所述锁定闸20与缸体组件5之间安装有用于控制其行程的行程限位机构;所述行程限位机构包括通过螺母16固定在锁定闸20外侧壁上的锁定指示杆12,锁定指示杆12的端头固定有锁定指示块13,锁定指示块13与安装在安装面板11上的锁定油缸限位开关10相配合,所述安装面板11通过第二螺钉14和第二垫片15固定在缸体组件5的外壁上。通过设置的行程限位机构可以控制锁定闸在限定的区间内运动,防止刮蹭到主起升油缸内壁,通过向锁定缸内注入液压油,液压油克服弹簧弹力,推动锁定活塞杆实现开闸功能。

35.进一步的,所述锁定油缸组件4上靠近锁定缸前盖24所在侧设置有油口,所述油口通过油管与电磁阀相连,并用于控制锁定活塞杆25的缩回,进而解除锁定闸20的锁定。通过控制电磁阀的动作来实现对锁定油缸组件4的供油或者放油,进而实现锁定活塞杆25的伸缩控制。

36.进一步的,所述锁定油缸组件4的缸体9上靠近弹簧28所在侧加工有排气孔,所述排气孔上配合安装有螺塞27;开口用于排气,平时用螺塞27进行封堵。

37.进一步的,所述锁定活塞杆25的外部加工有用于和导向杆26相配合的导向孔21。通过导向孔21实现了导向杆26的导向。

38.本实用新型工作原理为:工作过程中,活塞杆2伸出到设定位置时,锁定油缸4通过电磁阀控制打开锁定油缸4的出油口处的阀门,锁定油缸内4的弹簧28推动锁定活塞杆25,进而推动锁定闸20至主起升油缸的活塞杆2凹槽内,实现自动锁定功能,在汽车起重机完成吊装任务后,通过控制电磁阀通过锁定油缸4进油口注入液压油,克服弹簧28弹力,推动锁定油缸活塞杆25带动锁定闸20向外运行,实现自动松闸。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1