摇头电机转动结构的制作方法

1.本实用新型涉及电机技术领域,特别涉及摇头电机转动结构。

背景技术:

2.摇头电机具有两个依次连接的第一驱动件和第二驱动件,第一驱动件和第二驱动件配合作用以使输出轴周向摆动并旋转。常见地,第一驱动件和第二驱动件之间设置有相互活动连接的第一连接件和第二连接件。相关技术中,第一连接件与第二连接件之间为面与面直接接触的转动配合,两者之间的摩擦力较大,存在运行一段时间后发热变形进而产生较大的噪音,严重时出现卡顿或电机运行中断的现象。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出摇头电机转动结构,所述摇头电机转动结构将第一驱动件和第二驱动件分别安装于转动盘的两侧,转动盘与基座之间通过第一滚珠连接,减少第一驱动件驱动转动盘转动时转动盘与基座之间的摩擦力,运行时更为稳定且噪音更小,并且,第一环形槽与第一限位凸起配合,对转动盘的转动进行导向,进一步提高转动盘转动的稳定性。

4.根据本实用新型实施例的摇头电机转动结构,包括:

5.基座,安装有第一驱动件;

6.转动盘,转动设置于所述基座,所述第一驱动件用于驱动所述转动盘转动,所述转动盘背离所述第一驱动件的一侧安装有第二驱动件,所述第二驱动件的驱动轴中心线与所述转动盘的转动轴线倾斜布置;

7.第一滚珠,设置于所述基座和所述转动盘之间,所述第一滚珠的一端与所述基座抵接,另一端与所述转动盘抵接;

8.其中,所述转动盘和所述基座中的其中一个设置有第一环形槽,另一个设置有与所述第一环形槽配合的第一限位凸起,所述第一环形槽的中心线与所述转动盘的转动轴线重合。

9.根据本实用新型实施例的摇头电机转动结构,至少具有如下有益效果:将第一驱动件和第二驱动件分别安装于转动盘的两侧,转动盘与基座之间通过第一滚珠连接,减少第一驱动件驱动转动盘转动时转动盘与基座之间的摩擦力,运行时更为稳定且噪音更小,并且,第一环形槽与第一限位凸起配合,对转动盘的转动进行导向,进一步提高转动盘转动的稳定性。

10.根据本实用新型所述的摇头电机转动结构,所述第一环形槽设置于所述转动盘,所述第一限位凸起设置于所述基座,所述基座设置有注油槽,所述注油槽用于对所述第一滚珠添加润滑油。

11.根据本实用新型所述的摇头电机转动结构,所述第一限位凸起沿所述第一环形槽的周向延伸,所述第一限位凸起有多个,多个所述第一限位凸起沿所述第一环形槽的周向

间隔布置,相邻的所述第一限位凸起之间形成所述注油槽。

12.根据本实用新型所述的摇头电机转动结构,部分所述第一滚珠伸入所述注油槽。

13.根据本实用新型所述的摇头电机转动结构,所述第一限位凸起的端部为弧形结构。

14.根据本实用新型所述的摇头电机转动结构,所述基座连接有外壳,所述外壳用于遮挡所述转动盘。

15.根据本实用新型所述的摇头电机转动结构,所述转动盘背离所述第一滚珠的一侧设置有第二滚珠,第二滚珠的一端与所述转动盘抵接,另一端与所述外壳抵接。

16.根据本实用新型所述的摇头电机转动结构,所述转动盘和所述外壳中的其中一个设置有第二环形槽,另一个设置有与所述第二环形槽配合的第二限位凸起,所述第二环形槽的中心线与所述第一环形槽的中心线重合。

17.根据本实用新型所述的摇头电机转动结构,所述第二环形槽和所述第二限位凸起均有两个,两个所述第二环形槽同心设置且直径依次增大,所述第二限位凸起与所述第二环形槽一一对应,所述第二滚珠位于两个所述第二环形槽之间。

18.根据本实用新型所述的摇头电机转动结构,所述第二限位凸起的端部为弧形结构。

19.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

20.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

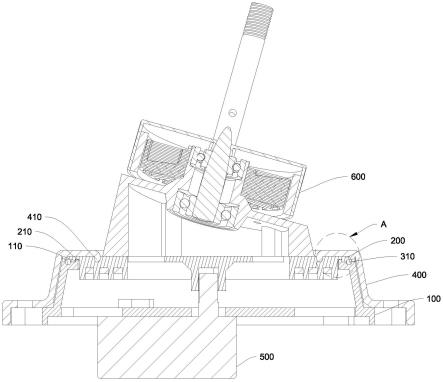

21.图1为本实用新型实施例摇头电机转动结构的截面结构示意图;

22.图2为图1示出的a的放大图;

23.图3为本实用新型实施例摇头电机转动结构的第一爆炸示意图;

24.图4为本实用新型实施例摇头电机转动结构的第二爆炸示意图;

25.图5为另一实施例摇头电机转动结构的基座的结构示意图;

26.图6为另一实施例摇头电机转动结构的外壳的结构示意图。

27.附图标号说明:

28.基座100;第一限位凸起110;注油槽120;第一球槽130;

29.转动盘200;第一环形槽210;第二环形槽220;

30.第一滚珠310;第二滚珠320;

31.外壳400;第二限位凸起410;第二球槽420;

32.第一驱动件500;

33.第二驱动件600。

具体实施方式

34.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参

考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

35.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

36.在本实用新型的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

37.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

38.如图1至图4所示,根据本实用新型实施例的摇头电机转动结构,包括基座100、转动盘200、第一滚珠310、第一驱动件500和第二驱动件600,其中,第一驱动件500安装于基座100并用于驱动转动盘200转动,第二驱动件600安装于转动盘200背离第一驱动件500的一侧,且第二驱动件600的驱动轴中心线与转动盘200的转动轴线倾斜布置,从而,第一驱动件500与第二驱动件600配合,第二驱动件600的驱动轴进行周向摇摆运动以及旋转运动,可应用为摇头风扇的动力元件,可选地,转动盘200呈圆盘状,转动盘200的转动轴线与转动盘200的中心线重合。具体地,第一滚珠310设置于基座100和转动盘200之间,第一滚珠310的一端与基座100抵接,另一端与转动盘200抵接,并且,转动盘200和基座100中的其中一个设置有第一环形槽210,另一个设置有与第一环形槽210配合的第一限位凸起110,第一环形槽210的中心线与转动盘200的转动轴线重合。需要说明的是,第一驱动件500和第二驱动件600分别安装于转动盘200的两侧,转动盘200与基座100之间通过第一滚珠310连接,减少第一驱动件500驱动转动盘200转动时转动盘200与基座100之间的摩擦力,运行时更为稳定且噪音更小,并且,第一环形槽210与第一限位凸起110配合,对转动盘200的转动进行导向,进一步提高转动盘200转动的稳定性。

39.需要说明的是,图1和图2中第一滚珠310安装后基座100与转动盘200的面面贴合仅为示意,实际安装后基座100与转动盘200的沿转动盘200的转动轴线方向的相对面之间留有间隙。例如,转动盘200和基座100均设置有用于安装第一滚珠310的安装槽(图中未示出),安装槽绕转动盘200的转动轴线延伸并形成闭环,且安装槽在转动盘200转动轴线方向上的高度小于第一滚珠310直径一半,因此,第一滚珠310的两端分别安装于基座100的安装槽和转动盘200的安装槽后,基座100与转动盘200之间留有间隙。此时,第一滚珠310在安装槽内滑动。再例如,参考图3和图4,转动盘200沿周向均匀设置有多个用于安装第一滚珠310的球槽,基座100与第一滚珠310的接触面为平面,基座100与转动盘200之间也留有间隙,此时,第一滚珠310安装于转动盘200的球槽中。

40.一些实施例中,第一环形槽210设置于转动盘200,第一限位凸起110设置于基座100,基座100设置有注油槽120,注油槽120用于对第一滚珠310添加润滑油,第一滚珠310添加润滑油后转动时的产生的摩擦力更小,进一步降低转动盘200相对基座100转动时的摩擦

力。可选地,第一滚珠310为不锈钢制件,避免生锈。具体地,第一限位凸起110沿第一环形槽210的周向延伸,第一限位凸起110有多个,多个第一限位凸起110沿第一环形槽210的周向间隔布置,相邻的第一限位凸起110之间形成注油槽120,结构简单,注油槽120与第一滚珠310的距离近,少量添加润滑油即可使其流至第一滚珠310,润滑油的使用效益更高。一些实施例中,部分第一滚珠310伸入注油槽120,进一步使润滑油更好地作用于第一滚珠310。例如,第一滚珠310安装于转动盘200,第一滚珠310随转动盘200共同转动,当第一滚珠310转动至注油槽120时,小于一半的第一滚珠310伸入注油槽120,即第一滚珠310的中心位于注油槽120背离转动盘200中心的一侧,第一滚珠310不会从注油槽120中掉出。

41.可选地,第一限位凸起110的端部为弧形结构,第一限位凸起110能够便捷地插入第一环形槽210并与第一环形槽210转动配合。

42.进一步地,基座100连接有外壳400,外壳400用于遮挡转动盘200。一方面,外壳400用于遮挡活动部分的转动盘200,避免活动部分外露。另一方面,由于外壳400与基座100相对转动盘200静止,且当第二驱动件600采用外转子电机结构时,人手持握背离第二驱动件600的一侧更为方便。

43.为了避免外壳400直接设置于转动盘200的外侧,外壳400不与转动盘200连接而导致刚性较差。一些实施例中,转动盘200背离第一滚珠310的一侧设置有第二滚珠320,第二滚珠320的一端与转动盘200抵接,另一端与外壳400抵接,结构更为紧凑,且转动盘200的两端均通过滚珠以减少转动时产生的摩擦力,运行时更为稳定。与第一环形槽210与第一限位凸起110类似,转动盘200和外壳400中的其中一个设置有第二环形槽220,另一个设置有与第二环形槽220配合的第二限位凸起410,第二环形槽220的中心线与第一环形槽210的中心线重合,对转动盘200的转动进行导向,进一步提高转动盘200转动的稳定性,例如,第二环形槽220设置于转动盘200,第二限位凸起410设置于外壳400。一些实施例中,第二环形槽220和第二限位凸起410均有两个,两个第二环形槽220同心设置且直径依次增大。第二限位凸起410与第二环形槽220一一对应,第二滚珠320位于两个第二环形槽220之间。第二环形槽220与第二限位凸起410形成导向配合,第二滚珠320的两侧分别通过两个导向配合,有效避免仅设置一个导向配合时外壳400通过第二滚珠320与转动盘200连接时发生的歪斜现象,进一步提高运行的稳定性。可选地,与第一限位凸起110结构类似,第二限位凸起410的端部为弧形结构。第二限位凸起410能够便捷地插入第二环形槽220并与第二环形槽220转动配合。

44.需要说明的是,参照图3和图4,转动盘200的两侧分别设置有用于安装第一滚珠310的球槽和用于安装第二滚珠320的球槽,球槽设置有多个且沿转动盘200的周向均匀布置。第一滚珠310、第二滚珠320和转动盘200共同转动,且第一滚珠310和第二滚珠320分别在球槽中自由转动。与之对应地,基座100与第一滚珠310的抵接面为平面,外壳400与第二滚珠320的抵接面为平面。另外,再参照图5和图6,一些实施例中,基座100设置有用于安装第一滚珠310的第一球槽130,外壳400设置有用于安装第二滚珠320的第二球槽420。第一滚珠310安装于第一球槽130并在第一球槽130内自由转动,转动盘200与第一滚珠310的接触面为平面。第二滚珠320安装于第二球槽420并在第二球槽420内自由转动,外壳400与第二滚珠320的接触面为平面。

45.上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实

施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1