一种耐高温的油气分配器的制作方法

1.本实用新型涉及油气分配器技术领域,特别涉及一种耐高温的油气分配器。

背景技术:

2.油气润滑分配器是轧钢厂常用的液压元件,通过油气分配器可以将主干路上的油气混合流分成若干支流,对设备润滑点位进行润滑。现阶段轧钢厂采用的油气分配器存在一处弊端。油气分分配器内部的密封圈不耐高温,分配器用在高温区域时,高温区域通过分配器阀体向分配器内部传热,分配器内的密封圈经受高温容易老化失效,造成油气混合物在腔体内泄露,导致供油不正常,无法对设备进行有效润滑,设备在缺少润滑的情况下运转,寿命将会大大缩短。

技术实现要素:

3.本实用新型的目的在于克服上述的不足,本实用新型提供一种耐高温的油气分配器,通过在油气分配器阀体上铣出冷却水通道,冷却水经水管由进水口进入到冷却水通道中去,给分配器降温,能够有效地延长分配器的使用寿命,保障油气润滑顺畅,合理解决背景技术中提到的问题。。

4.本实用新型提供的一种耐高温的油气分配器,包括分配器机壳、形成在分配器机壳内侧的油路、形成在分配器机壳的左侧壁内并与油路进口连通的进油口、固定安装在进油口上的进油接头、多个分别形成在分配器机壳的上下侧壁内并与多个油路出口分别连通的出油口、多个分别对应固定安装在多个出油口上的出油接头、以及形成在分配器机壳的前侧壁或/和后侧壁内的冷媒通道。

5.进一步地,分配器机壳包括阀体、以及固定设置在阀体外侧的外壳体,阀体的外侧壁上形成有纵截面为半圆形的第一槽,外壳体的内侧壁上形成有纵截面为半圆形并与第一槽对应设置的第二槽,第一槽和第二槽拼接共同形成纵截面为圆形的冷媒通道。

6.进一步地,分配器机壳的前侧壁和后侧臂内分别形成有一个冷媒通道,阀体的前后外侧壁上分别形成一个第一槽,外壳体的内侧壁上形成有两个分别与两个第一槽对应设置的第二槽,第一槽与对应的第二槽共同形成一个冷媒通道。

7.进一步地,外壳体为由右侧板、前侧板、后侧板、上侧板和下侧板共同形成的左端具有开口的外框体,外框体固定套设在阀体的外侧。

8.进一步地,外壳体的左端开口内壁与阀体之间填充有密封胶。

9.进一步地,出油口由第一出油通孔和第二出油通孔构成,多个第一出油通孔分别形成在阀体的上侧壁和下侧壁上,并分别与油路的多个油路出口连通,多个第二出油通孔分别形成在上侧板和下侧板上,并分别与多个第一出油通孔一一对应设置,第一出油通孔与对应第二出油通孔同轴设置共同形成出油口,出油接头伸入第二出油通孔并通过密封圈与第一出油通孔的孔壁密封连接。

10.进一步地,第一出油通孔的孔壁上设置有内螺纹,出油接头与第一出油通孔螺纹

连接,第二出油通孔的孔径与第一出油通孔的大径相等。

11.进一步地,第二出油通孔的孔壁与出油接头的外侧之间填充有密封胶。

12.进一步地,冷媒通道呈蛇形。

13.进一步地,冷媒通道的冷媒进口处设置有滤网。

14.本实用新型的有益效果是:本实用新型的一种耐高温的油气分配器,能够有效地延长分配器的使用寿命,保障油气润滑顺畅,且结构简单,投资较低,维护成本低。

附图说明

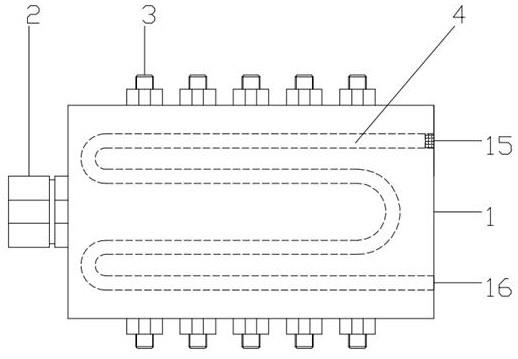

15.图1是本实用新型的实施例中的一种耐高温的油气分配器的正视图;

16.图2是本实用新型的实施例中的一种耐高温的油气分配器的左视图;

17.图3是本实用新型的实施例中的外壳体的正视图。

18.图中1为分配器机壳,2为进油接头,3为出油接头,4为冷媒通道,5为阀体,6为外壳体,7为右侧板,8为前侧板,9为后侧板,10为上侧板,11为下侧板,12为第二出油通孔,13为第一槽,14为第二槽,15为滤网,16为冷媒出口。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.图1是本实用新型的实施例中的一种耐高温的油气分配器的正视图。

21.如图1所示,本实施例中的一种耐高温的油气分配器,包括分配器机壳1、形成在分配器机壳1内侧的油路、形成在分配器机壳1的左侧壁内并与油路进口连通的进油口、固定安装在进油口上的进油接头2、多个分别形成在分配器机壳1的上下侧壁内并与多个油路出口分别连通的出油口、多个分别对应固定并密封安装在多个出油口上的出油接头3、以及两个分别形成在分配器机壳1的前侧壁和后侧壁内的冷媒通道4。

22.图2是本实用新型的实施例中的一种耐高温的油气分配器的左视图;图3是本实用新型的实施例中的外壳体的正视图。

23.如图2和图3所示,分配器机壳1包括阀体5、以及固定设置在阀体5外侧的外壳体6。其中,阀体5、进油口、进油接口、出油接头以及下述的第一出油通孔均为现有技术,在此不再赘述。

24.外壳体6为由右侧板7、前侧板8、后侧板9、上侧板10和下侧板11共同形成的左端具有开口的外框体。外框体的内壁与阀体5的外壁过渡配合。外框体固定套设在阀体5的外侧。且外壳体6的左端开口内壁与阀体5之间填充有密封胶。

25.出油口由第一出油通孔和第二出油通孔12构成。

26.多个第一出油通孔分别形成在阀体5的上侧壁和下侧壁上,并分别与油路的多个油路出口连通,第一出油通孔的孔壁上设置有内螺纹。

27.多个第二出油通孔12分别形成在上侧板10和下侧板11上,并分别与多个第一出油通孔一一对应设置,第一出油通孔与对应第二出油通孔12同轴设置共同形成出油口,第二

出油通孔12的孔径与第一出油通孔的大径相等。

28.出油接头3伸入第二出油通孔12并与第一出油通孔螺纹连接,且出油接头3通过密封圈与第一出油通孔的孔壁密封连接。第二出油通孔的孔壁与出油接头的外侧之间填充有密封胶。

29.每个冷媒通道4包括第一槽13和第二槽14。

30.两个第一槽13分别形成在阀体5的前外侧壁和后外侧壁上,第一槽13的纵截面为半圆形。

31.两个第二槽14分别形成在外壳体的前侧板8和后侧板9上,第二槽14为半圆形。具体地,该第一槽13和第二槽14分别通过铣床在阀体5外壁和外壳体6内壁上加工得到。两个第二槽14分别与两个第一槽13对应设置,第一槽13和对应的第二槽14拼接共同形成纵截面为圆形的冷媒通道4。冷媒通道4呈蛇形。具体地,冷媒通道4呈m形。该m形冷媒通道4的上侧端口为冷媒进口,用于与冷却水源连通,冷媒通道4的冷媒进口处设置有滤网15。冷媒通道4的下侧端口为冷媒出口16,用于将冷媒通道4内的冷却水排出。

32.本实施例的油气分配器,通过第一槽13和第二槽14共同拼接形成m形的冷媒通道4,在冷媒通道4中通过冷却水,既能够对油气分配器机壳1和内部进行冷却,又能够在油气分配器的外侧形成冷却保护环境,有效防止油气分配器外部的高温环境对油气分配器内部造成影响,避免油气分配器内部的密封圈老化失效。

33.综上,是本实用新型的具体应用范例,对本实用新型保护范围不构成限制,采用等效替换的技术方案均落在本实用新型保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1