一种直流离心风机的制作方法

1.本实用新型涉及风机技术领域,更具体的说,涉及一种直流离心风机。

背景技术:

2.市面上传统的风机一般分为轴流风机和离心风机,轴流风机就是我们最常见的电风扇形状,而离心风机一般则包括有一个蜗壳(类似于蜗牛身上的壳体),叶轮和电机均设置在蜗壳内部,蜗壳包括圆形的壳体和出风管,出风管是沿着接近圆形壳体切线的方向从圆形壳体上延伸出来,在圆形壳体的正面开设了进风口,叶轮在电机的驱动下旋转,从而产生气流从出风口排出。

3.但离心风机因为其结构特点,其噪音也会明显大于轴流风机,这是因为气流会在蜗壳中形成湍流,具体来说,当直流离心风机工作时,其蜗壳内部会产生以下几种气流,第一种是叶轮转动时叶片向外输出的气流,第二种是进风口吸入的气流,当第一种和第二种气流在蜗壳内部混合时,就产生了无序的湍流,湍流撞击蜗壳内壁就会产生噪音,所以想要降低直流离心风机噪音的关键在于尽可能消除湍流。

技术实现要素:

4.本实用新型的目的是提供一种能显著降低噪音的直流离心风机。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:

6.一种直流离心风机,包括蜗壳、叶轮和电机,电机具有电机轴,由电机驱动所述电机轴转动,叶轮套设在电机轴上,所述叶轮包括安装板,所述安装板套设在电机轴上,当电机轴转动时,能带动所述安装板转动,在所述安装板上连接着若干叶片,所述叶片沿周向等间距固定在所述安装板的顶面上,在所述叶片外部罩设有导流罩,在所述安装板顶面上形成有安装凸台,所述叶片环绕所述安装凸台设置,所述安装凸台内部中空形成有安装腔,电机轴部分延伸在所述安装腔中,所述安装凸台侧面呈现为弧形面,所述安装凸台的外径由上至下逐渐增大,所述叶片呈流线型设置,所述叶片的弯曲方向与电机轴的正转方向同向,叶片的底部贴靠在所述安装板的表面。

7.作为本实用新型的优选,所述导流罩呈环形,罩设在安装板上方,所述叶片均位于所述导流罩的内环中。

8.作为本实用新型的改进,在安装腔中设置有轴芯,所述轴芯与所述电机轴同心设置,所述轴芯通过轴承与所述电机轴相连。

9.作为本实用新型的进一步改进,所述轴芯上套设有轴用挡圈,所述轴承具有轴承孔,所述轴用挡圈被夹持在所述轴芯与所述轴承孔内壁之间。

10.作为本实用新型的进一步优选,所述导流罩包括水平环和引导环,所述引导环垂直连接在所述水平环上,在所述叶片上形成有开口槽,所述开口槽具有水平的槽底和竖直的槽壁,所述水平环平行设置在所述槽底的正上方,所述引导环靠近所述槽壁设置。

11.作为本实用新型的更进一步优选,所述叶片具有外侧和尖端,所有叶片的尖端与

安装凸台之间的径向距离相等。

12.作为本实用新型的具体技术方案,所述外侧具有第一波浪部和第二波浪部,所述第一波浪部的弧度要小于第二波浪部的弧度。

13.相比于现有技术,本方案的有益效果如下:结构非常紧凑,空间利用率特别高,满足客户对有限空间内,风量最大化的要求。通过设置导流罩可以将整个叶片区域覆盖在其中,引导环用于对进气气流进行导向,使得进气气流聚拢在叶轮中心区域,而水平环一方面可以防止进气气流与出气气流发生混合接触产生紊流,另一方面可以对出气气流向上的趋势形成阻隔,即抑制了出气气流向上溢出,提升了出风效率,此外,通过对蜗壳内部的空气进行导向,大幅减少了紊流的出现,降低了噪音。

附图说明

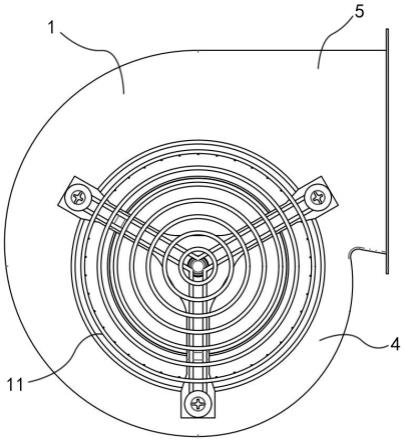

14.图1为本实用新型实施例中直流离心风机的外部结构示意图;

15.图2为图1的侧视图;

16.图3为本实用新型实施例中叶轮的结构示意图;

17.图4为本实用新型实施例中叶片的局部结构示意图;

18.图5为本实用新型实施例中叶轮的内部剖视图。

19.附图标记说明:

20.1、蜗壳;2、叶轮;3、电机;4、圆形壳体;5、出风管;6、安装板;7、叶片;8、安装凸台;9、轴芯;10、轴用挡圈;11、进风口;12、轴承;13、导流罩;14、水平环;15、引导环;16、开口槽;17、第一波浪部;18、第二波浪部。

具体实施方式

21.下面结合图1-图4并通过具体实施例对实用新型作进一步详述,以下实施例只是描述性的,不是限定性的本实用新型的保护范围。

22.如附图所述本实施例公开了一种直流离心风机,包括蜗壳1、叶轮2和电机3,蜗壳1包括圆形壳体4和出风管5,在出风管5的端部形成了出风口,叶轮2旋转产生的气流可以从出风口中排出蜗壳1。

23.电机3具有电机轴,当电机3通电运行时,可以驱动电机轴快速正转或反转,正转即顺时针方向转动,反转即逆时针方向转动,一般情况下都是正转。叶轮2套设在电机轴上,当电机轴转动时,就能带动叶轮2转动。

24.叶轮2包括安装板6和多个叶片7,安装板6为一圆板,在安装板6的中央形成有通孔,在通孔中设置有轴承12,电机轴插接在轴承12的轴承孔中,在安装板6的顶面中央一体成型有安装凸台8,安装凸台8内部中空并与通孔连通构成一个安装腔,在该安装腔中除了前述的轴承12以外,还设置有轴芯9,轴芯9也穿设在轴承12的轴承孔中,由此就实现了轴芯9与电机轴的联动。

25.电机3工作时,由于它是利用定子与转子之间的磁吸力带动电机轴转动,电机轴由于需要高速转动,并没有受到任何轴向压力和径向压力的限位作用,这使得电机轴在高速旋转时容易发生轻微窜动,如果这种窜动传递给叶轮2,则容易加剧叶轮2的磨损,为了遏制这种窜动,在轴芯9上套设有轴用挡圈10,轴用挡圈10被夹持在轴承孔内壁和轴芯9外壁之

间。

26.前述的叶片7底部连接在安装板6的顶面上,并且这些叶片7均环绕着安装凸台8等间距设置,安装凸台8侧面呈现为弧形面,安装凸台8的外径由上至下逐渐增大,这就使得整个安装凸台8呈现为流线型,安装凸台8是位于叶轮2中央的,圆形壳体4的中央形成有进风口11,进风口11正对着叶轮2,当叶轮2工作时,会在中央区域形成负压,外部的空气就在气压差的作用下由进风口11涌入蜗壳1内部,而安装凸台8由于正对着进风口11,它会受到较大气流冲击,通过这种流线型的设置,可以对进气气流进行导向,降低风噪。

27.在安装凸台8的导向下,从进风口11涌入的进气气流可以较为均匀的向安装板6的周向发散,而在安装板6的周向都设置有前述的叶片7,叶片7也呈流线型设置,叶片7的弯曲方向与电机轴的正转方向同向,即叶片7的弯曲方向是与叶轮2的旋转顺时针方向一致的。

28.具体来说,叶片7包括外侧和尖端,外侧连接在安装板6的边缘,尖端则朝向安装凸台8方向延伸,所有叶片的尖端与安装凸台之间的径向距离相等。叶片7的尖端要位于外侧与安装凸台8中央的连线(以下简称连线)的右侧,叶片7中段也整体位于前述连线的右侧,并且叶片7中段和连线之间的距离要大于叶片7尖端和该连线之间的距离,叶片7的底面贴靠着安装板6的顶面设置,也可以直接连接在一起。通过这种设计,从进风口11涌入的进气气流会被直接导向至叶片7的表面,而由于叶片7表面的流线型设计,使得进气气流在接触到叶片7表面时会被进一步导向,当叶片7随着安装板6高速转动时,会推动进气气流形成出气气流,由于叶片7的弯曲方向是与叶轮2的旋转顺时针方向一致的,叶片7对于空气是呈一种包裹形态,可以提升叶片7的出风效率。

29.为了进一步将空气集中在叶轮2区域,提升出风效率,在安装板6上方设置有导流罩13,导流罩13呈环形,前述的叶片7均位于导流罩13的内环中,即导流罩13整个将叶片7罩设在其中。更具体的来说,导流罩13包括水平环14和引导环15,引导环15垂直连接在水平环14上,在叶片7上形成有开口槽 16,开口槽16具有水平的槽底和竖直的槽壁,水平环14平行设置在槽底的正上方,引导环15靠近槽壁设置,且引导环15的顶部高度要高于叶片7的顶面高度。通过这种设计,使得导流罩13可以将整个叶片2区域覆盖在其中,引导环15用于对进气气流进行导向,使得进气气流聚拢在叶轮2中心区域,而水平环14一方面可以防止进气气流与出气气流发生混合接触产生紊流,另一方面可以对出气气流向上的趋势形成阻隔,即抑制了出气气流向上溢出,提升了出风效率。

30.叶片7的外侧具有第一波浪部17和第二波浪部18,且第一波浪部17的弧度要小于第二波浪部18的弧度。这就能够在叶片7的尖端形成相位差,使得气流在尖端也会形成梯度流动,而不会直接被切割,这也就降低了风阻,提升了叶片7旋转时的出风效率。

31.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1