动态密封高压散热风扇的制作方法

1.本实用新型涉及散热风扇技术领域,具体为动态密封高压散热风扇。

背景技术:

2.散热风扇广泛应用于各行各业的仪器设备中,用于保证设备工作在合适的温度范围内,因此散热风扇的散热性能对于设备来说也是一个很重要的指标,对于设备运行至关重要。目前市面上大多数散热风扇都是以高转速来实现快速送风。但是高转速时常常会因为进风端与出风端的压差问题,导致气流回流,进风端进风量减小,散热性能大打折扣。且叶片在高转速时会发生形变,导致送风效率降低。而且在高速转动的时候还会出现振动以及噪音的问题,大大降低了设备的使用体验,噪音还会影响人们生产、生活的环境品质。风扇转动带来的振动对于设备来说是有所损害的,长期处于振动的环境会导致零件松动,甚至对会导致零部件的加速磨损。因此要做到高转速、低振动往往需要通过提升设备加工的精度以及安装精度来实现的,这样生产成本就会提高,不利于降低成本。

3.因此本领域技术人员亟需一种高压、低振动、动态密封、高效送风且生产和维护成本低的散热风扇。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种动态密封高压散热风扇,以解决现有技术中风扇送风效率低,风扇内部无法实现高压,且振动强烈,维护成本高的情况。

5.本实用新型提供了动态密封高压散热风扇,该散热风扇包括:风扇壳体,所述风扇壳体内部的中心处固定设置有轴承套,所述轴承套外部固定安装有马达定子,所述轴承套内部通过至少两个轴承设置有转轴;所述转轴的上端通过转轴固定座固定连接有转子组件,所述马达定子位于所述转子组件内轴心处,用于驱动所述转轴转动;所述转子组件外侧固定设置有叶轮,用于在所述转轴的带动下转动送风;所述叶轮外圈固定设置有轮圈,所述轮圈与所述风扇壳体之间具有动态密封组件;所述风扇壳体上固定设置有多个柔性固定组件,用于限制振动的传递。

6.进一步的,所述叶轮还包括轮毂和叶片,所述轮毂固定在所述转子组件上,所述叶片的叶根固定在所述轮毂上,所述叶片的叶梢固定在所述轮圈上。

7.进一步的,所述动态密封组件包括:所述风扇壳体内壁的上部具有向壳体内延伸的延伸部以及所述轮圈上沿设置的动态密封环,其中,所述延伸部与所述风扇壳体内壁具有动密封间隙,所述动态密封环伸入所述动密封间隙内,在径向方向上与所述延伸部部分重叠设置,用于提升所述风扇壳体上部与所述轮圈之间的动态密封效果。

8.进一步的,所述轮圈外壁上沿周向均匀分布多个动态密封叶片,所述动态密封叶片沿周向从所述轮圈上部延伸至下部,用于降低气体回流,提升送风效率。

9.进一步的,所述风扇壳体内壁的下部具有静态密封环,所述静态密封环位于所述

动态密封叶片下部,与所述动态密封叶片下沿具有动密封间隙,用于降低气体回流,提升动密封效果。

10.本实用新型的实施方式中,所述叶片背部设置有加强筋,用于强化所述叶片的结构强度,降低旋转形变量。

11.本实用新型的实施方式中,所述转轴上套设有弹簧,用于实现所述转轴相对于所述轴承套上下浮动。

12.进一步的,所述轴承套内设置有限位套管,位于所述转轴上下两端的所述轴承之间,用于对所述轴承进行位置限定。

13.本实用新型的实施方式中,所述柔性固定组件包括固定套管和柔性座,其中,所述柔性座设置在所述风扇壳体的上下两侧,所述风扇壳体对应设置所述柔性座的位置具有沿轴向设置的固定通孔,所述柔性座也具有与所述固定通孔对应的固定孔,所述固定套管穿过所述固定孔以及所述固定通孔,且所述固定套管两端设置固定件将所述柔性座固定在所述风扇壳体上;所述柔性座上顶面、下底面以及侧面均具有柔性乳钉,用于减小接触面积,降低振动的传递。

14.本实用新型的实施方式中,所述风扇壳体进风口和/或出风口具有泄尘口,用于风扇泄压除尘,保证气流顺畅输送。

15.根据上述实施方式可知,本实用新型提供的动态密封高压散热风扇具有以下益处:该散热风扇的叶轮与壳体之间采用动密封结构,能够在散热风扇高速转动时,有效的避免气体回流,提高壳体内部的压力,大大提升送风效率。轮圈外壁设置的动态密封叶片也能够避免叶轮与壳体之间的缝隙内出现气体回流的情况,提高送风效率。另外,该散热风扇的转轴轴承通过轴承固定套进行固定,直筒型的轴承固定套能够保持多个轴承同心设置,降低振动的产生,提升转轴转动的稳定性。

16.应了解的是,上述一般描述及以下具体实施方式仅为示例性及阐释性的,其并不能限制本实用新型所欲主张的范围。

附图说明

17.下面的附图是本实用新型的说明书的一部分,其绘示了本实用新型的示例实施例,所附附图与说明书的描述一起用来说明本实用新型的原理。

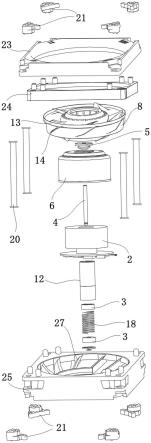

18.图1为本实用新型提供的动态密封高压散热风扇实施例一的爆炸图。

19.图2为本实用新型提供的动态密封高压散热风扇实施例一的第一剖视图。

20.图3为本实用新型提供的动态密封高压散热风扇实施例一的第二剖视图。

21.图4为本实用新型提供的动态密封高压散热风扇实施例一的结构图。

22.图5为本实用新型提供的动态密封高压散热风扇实施例二的结构图。

23.图6为本实用新型提供的动态密封高压散热风扇实施例三的剖视图。

24.图7为本实用新型提供的动态密封高压散热风扇实施例四的剖视图。

25.图8为本实用新型提供的动态密封高压散热风扇实施例五的剖视图。

26.图9为本实用新型提供的动态密封高压散热风扇实施例六的剖视图。

27.图10为本实用新型提供的动态密封高压散热风扇实施例七的剖视图。

28.图11为本实用新型提供的动态密封高压散热风扇实施例八的剖视图。

29.图12为本实用新型提供的动态密封高压散热风扇实施例九的剖视图。

30.图13为本实用新型提供的动态密封高压散热风扇实施例十的剖视图。

31.图14为本实用新型提供的动态密封高压散热风扇实施例十一的剖视图。

32.图15为实施例十一的俯视图。

33.图16为实施例十一的仰视图。

34.图17为实施例十一的侧视图。

35.图18为本实用新型提供的动态密封高压散热风扇实施例十二的剖视图。

36.图19为本实用新型提供的动态密封高压散热风扇实施例十三的剖视图。

37.图20为实施例十三的俯视图。

38.图21为实施例十三的仰视图。

39.图22为实施例十三的侧视图。

40.图23为本实用新型提供的动态密封高压散热风扇实施例十四的剖视图。

41.图24为本实用新型提供的动态密封高压散热风扇实施例十五的剖视图。

42.图25为本实用新型提供的动态密封高压散热风扇实施例十六的剖视图。

43.图26为本实用新型提供的动态密封高压散热风扇实施例十七的剖视图。

44.图27为本实用新型提供的动态密封高压散热风扇实施例十八的剖视图。

45.图28为本实用新型提供的动态密封高压散热风扇实施例十九的剖视图。

46.图29为本实用新型提供的动态密封高压散热风扇实施例二十的剖视图。

47.图30为本实用新型提供的动态密封高压散热风扇的叶轮实施例一的结构图。

48.图31为本实用新型提供的动态密封高压散热风扇的叶轮实施例二的结构图。

49.图32为本实用新型提供的动态密封高压散热风扇的叶轮实施例三的结构图。

50.图33为本实用新型提供的动态密封高压散热风扇的叶轮实施例四的结构图。

51.图34为本实用新型提供的动态密封高压散热风扇的柔性座实施例一的结构图。

52.图35为本实用新型提供的动态密封高压散热风扇的柔性座实施例二的结构图。

53.附图标记说明:

54.1-风扇壳体、2-马达定子、3-轴承、4-转轴、5-转轴固定座、6-转子组件、7-柔性固定组件、8-叶轮、9-轮圈、10-轮毂、11-叶片、12-轴承套、13-动态密封环、14-动态密封叶片、15-静态密封环、16-加强筋、17-泄尘口、18-弹簧、19-限位套管、20-固定套管、21-柔性座、22-柔性乳钉、23-上壳体、24-中框、25-下壳体、26-动平衡槽、27-导流筋、28-柔性条。

具体实施方式

55.现详细说明本实用新型的多种示例性实施方式,该详细说明不应认为是对本实用新型的限制,而应理解为是对本实用新型的某些方面、特性和实施方案的更详细的描述。

56.在不背离本实用新型的范围或精神的情况下,可对本实用新型说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本实用新型的说明书得到的其他实施方式对技术人员而言是显而易见的。本技术说明书和实施例仅是示例性的。

57.本实用新型提供了动态密封高压散热风扇,该散热风扇包括:风扇壳体1。本实用新型的具体实施方式中,风扇壳体1外形可以是如图1所示的四边形结构。风扇壳体1包括上

壳体23、中框24以及下壳体25。如图2所示,上壳体23、中框24以及下壳体25扣接在一起,方便安装拆卸。在风扇壳体1内部的中心处固定设置有轴承套12,如图2所示,轴承套12的下部固定设置在风扇壳体1内部中心处,即与下壳体25固定连接。轴承套12外部固定安装有马达定子2,轴承套12内部通过至少两个轴承3设置有转轴4。如图2所示的实施例中,转轴4的上下两端分别设置有一个轴承3,用于将转轴4转动设置于轴承套12内。

58.本实用新型的一种实施方式中,转轴4上套设有弹簧18,用于实现转轴4相对于轴承套12上下浮动。

59.转轴4的上端通过转轴固定座5固定连接有转子组件6,转轴上端为靠近该扇热风扇进风口的一端。马达定子2位于转子组件6内轴心处,用于通电后转子组件6与马达定子2相互作用驱动转轴4转动。另外,转子组件6外侧固定设置有叶轮8,叶轮8用于在转子组件6的带动下转动,进而实现散热送风。

60.叶轮8外圈固定设置有轮圈9,轮圈9与风扇壳体1之间具有动态密封组件,用于在转动时实现动密封效果,降低气体倒流回风扇壳体1内部的情况,提升送风效率。进一步的,叶轮8还包括轮毂10和叶片11。轮毂10固定在转子组件6上,叶片11的叶根固定在轮毂10上,叶片11的叶梢固定在轮圈9上。

61.另外,风扇壳体1上固定设置有多个柔性固定组件7,用于限制振动的传递。如图4所示,本实施例中,柔性固定组件7分别设置在上壳体23的四角以及下壳体25的四角处,用于避免风扇壳体直接接触用于固定风扇的部件,降低振动传递的效率,实现减振以及降噪的效果。

62.本实用新型的具体实施方式中,轮毂10上沿圆周均匀设置有多个动平衡槽26,用于通过设置配重来保持转轴4以及叶轮8转动更加稳定,降低振动幅度。

63.本实用新型的具体实施方式中,如图3所示,动态密封组件包括:风扇壳体1内壁的上部具有向壳体内延伸的延伸部以及轮圈9上沿设置的动态密封环13。风扇壳体1内壁的上部指的是进风口处。其中,延伸部与风扇壳体1内壁具有动密封间隙,动态密封环13伸入动密封间隙内,在径向方向上与延伸部部分重叠设置,用于提升风扇壳体1上部与轮圈9之间的动态密封效果。该密封结构能够改变气流流动的路径,降低气体回流,进而在风扇转动时提高风扇壳体1内部的压力,提升送风效率。

64.本实用新型的具体实施方式中,轮圈9外壁上沿周向均匀分布多个动态密封叶片14,动态密封叶片14沿周向从轮圈9上部延伸至下部,用于降低气体回流,提升送风效率。动态密封叶片14位于轮圈9与风扇壳体1之间的缝隙,随着叶轮转动,动态密封叶片14也会向下送风,大大降低了气体通过该缝隙回流至风扇壳体1上部,提升了风扇送风效率。另外,动态密封叶片14与轮圈9之间一体成型。

65.进一步的,风扇壳体1内壁的下部具有静态密封环15,静态密封环15位于动态密封叶片14下部,与动态密封叶片14下沿具有动密封间隙,用于降低气体回流,提升动密封效果。如图2所示的实施例中,静态密封环15设置在中框24内壁。

66.本实用新型的具体实施方式中,如图4所示,叶片11背部设置有加强筋16,用于强化叶片11的结构强度,降低旋转形变量。本实施例中,叶片背部为叶片朝向进风口的一面。通过加强筋16提升叶片强度,进而能够降低叶片11在旋转时的因压力以及离心力的影响而产生的形变量,提升送风效率。

67.本实用新型的具体实施方式中,转轴4上套设有弹簧18,用于实现转轴4相对于轴承套12上下浮动。转轴4浮动设置能够使其在旋转时根据不同转速而到达不同的旋转位置,能够在一定程度上降低转轴的振动。

68.如图2所示的实施例中,弹簧18套设在转轴4的下端,弹簧18一端与轴承3接触,另外一端通过设置在转轴4端部的限位卡簧进行位置限定,用于轴向为转轴4的轴向浮动提供弹性力。

69.另外一种实施方式中,如图9所示,轴承套12两端的内壁直径大于中部位置的内壁直径,形成内壁阶梯。弹簧18套设在转轴4的下部,且位于轴承3与轴承套12内壁中部位置之间。弹簧18的两端分别接触轴承套12内壁阶梯位置以及转轴4下端的轴承3,用于轴向支撑转轴4下端的轴承3以及为转轴4的轴向浮动提供弹性力。

70.另外一种实施方式中,如图12所示,弹簧18套设在转轴4上,且位于转轴4上下两端的轴承3之间,弹簧18的两端分别接触转轴4上下两端的轴承3,用于轴向支撑转轴4上下两端的轴承3以及为转轴4的轴向浮动提供弹性力。

71.另外一种实施方式中,如图26所示,弹簧18设置在转轴固定座5与转轴4上端的轴承3之间。弹簧两端分别接触转轴固定座5以及位于转轴4上部的轴承3,用于轴向支撑转轴固定座5以及为转轴4的轴向浮动提供弹性力。

72.本实用新型的具体实施方式中,轴承套12内设置有限位套管19,位于转轴4上下两端的轴承3之间,用于对轴承3进行位置限定。

73.本实用新型的具体实施方式中,柔性固定组件7包括固定套管20和柔性座21。其中,柔性座21设置在风扇壳体1的上下两侧。即上壳体23顶面的四角以及下壳体25底面的四角处,用于避免风扇壳体直接接触用于固定风扇的部件,降低振动传递的效率,实现减振以及降噪的效果。

74.另外,风扇壳体1对应设置柔性座21的位置具有沿转轴轴向设置的固定通孔,柔性座21也具有与固定通孔对应的固定孔,固定套管20穿过固定孔以及固定通孔,且固定套管20两端设置固定件将柔性座21固定在风扇壳体1上。

75.进一步的,如图35所示,柔性座21上顶面、下底面以及侧面均具有柔性乳钉22,用于减小接触面积,降低振动的传递。

76.另外一种实施方式中,如图34所示,柔性座21上顶面和下底面均具有柔性乳钉22,侧面具有柔性条28,柔性乳钉以及柔性条均是用于减小接触面积,降低振动的传递。

77.本实用新型的具体实施方式中,风扇壳体1进风口和/或出风口具有泄尘口17,用于风扇泄压除尘,保证气流顺畅输送。还能够保持风扇壳体1内部压力稳定,保证气流能够顺畅的进入风扇壳体1内部。

78.本实用新型的具体实施方式中,风扇壳体1底部出风口处设置有导流筋27,即下壳体25出风口处沿径向均匀设置有多个导流筋27,用于调整流出的气流流向。

79.如图30所示的实施例中,叶轮为7叶片叶轮。图31所示的实施例中,叶轮为5叶片叶轮,且叶片上设置有加强筋16。

80.图32所示的实施例与图30所示的实施例的不同点在于,该叶轮的叶片11上设置有加强筋16。

81.图33所示的实施例与图31所示的实施例的不同点在于,该实施例中相邻两个叶片

11的前沿与后沿在竖直方向上相接。即俯视图中,相邻两个叶片11前后沿相接或部分重叠覆盖。

82.如图5所示的实施例,该实施例与图4所示的实施例的不同点在于,其风扇壳体1上不具有柔性固定组件7。

83.如图6所示的实施例,该实施例与图2所示的实施例的不同点在于,该实施例中柔性固定组件7不包括固定套管20。其能够通过其他固定件穿过固定通孔,将风扇壳体进行位置固定。

84.如图7所示的实施例,该实施例与图2所示的实施例的不同点在于,该实施例中,轴承套12两端的内壁直径大于中部位置的内壁直径,形成内壁阶梯。转轴4上下两端的轴承通过内壁阶梯进行位置限定。而图2所示的实施例中,轴承套12为直通孔,轴承套12的直通孔内设置有限位套管19,限位套管19位于转轴4上下两端的轴承3之间,用于对轴承3进行位置限定。

85.如图8所示的实施例,该实施例与图7所示的实施例的不同点在于,本实施例中轮圈轴向宽度较小,叶片11的叶梢延伸高度超过轮圈9以及动密封环13的高度。上壳体23内壁上的延伸部延伸至风扇壳体1内部较长,使得延伸部能够与动密封环13配合形成动态密封组件。另外,轮圈9上不具有动态密封叶片14。

86.如图9所示的实施例,该实施例与图8所示的实施例的不同点在于,本实施例中,轮圈9上具有动态密封叶片14,且叶片11上不具有加强筋。另外,轴承套12两端的内壁直径大于中部位置的内壁直径,形成内壁阶梯。弹簧18设置在转轴4下端的轴承3与内壁阶梯之间。而图8所示的实施例中,弹簧18设置在转轴4下端,且弹簧18两端分别接触轴承3与卡接在转轴4下端端部的限位卡簧之间。

87.如图10所示的实施例,该实施例与图9所示的实施例的不同点在于,该实施例中柔性固定组件7具有固定套管20。

88.如图11所示的实施例,该实施例与图2所示的实施例的不同点在于,本实施例中轮圈轴向宽度较小,叶片11的叶梢延伸高度超过轮圈9以及动密封环13的高度。上壳体23内壁上的延伸部延伸至风扇壳体1内部较长,使得延伸部能够与动密封环13配合形成动态密封组件。另外,叶片11上不具有加强筋。

89.如图12所示的实施例,该实施例与图11所示的实施例的不同点在于,该实施例中轴承套内不具有限位套管19,且弹簧18套设在转轴4上,且位于转轴4上下两端的轴承3之间,弹簧18的两端分别接触转轴4上下两端的轴承3。

90.如图13所示的实施例,该实施例与图12所示的实施例的不同点在于,该实施例中柔性固定组件7不具有固定套管20,其能够通过其他固定件穿过固定通孔,将风扇壳体进行位置固定。另外,轮圈轴向宽度相较于实施例12宽度较大,叶片11的叶梢延伸高度并为超过轮圈9以及动态密封环13的高度。

91.如图14-图17所示的实施例,该实施例与图13所示的实施例的不同点在于,该实施例中柔性座21侧面设置多个柔性乳钉22。图13所示实施例中的柔性座21侧面设置多个柔性条28。柔性座21侧面的柔性乳钉22能够减小外部与壳体的接触面积,降低振动从壳体向外部传递的效率。

92.如图18所示的实施例,该实施例与图14所示的实施例的不同点在于,该实施例中

柔性固定组件7具有固定套管20。

93.如图19-图22所示的实施例,该实施例与图14所示的实施例的不同点在于,该实施例中轮圈9上不具有动态密封环13,且风扇壳体1上部不具有延伸部以及静密封环。

94.如图23所示的实施例,该实施例与图19所示的实施例的不同点在于,该实施例中柔性固定组件7具有固定套管20。

95.如图24所示的实施例,该实施例与图12所示的实施例的不同点在于,该实施例中轮圈9上不具有动态密封环13。仅仅是通过轮圈9上沿与上壳体23的延伸部形成动态密封组件。另外,轮圈9上不具有动态密封叶片14。

96.如图25所示的实施例,该实施例与图12所示的实施例的不同点在于,该实施例中轮圈9上不具有动态密封叶片14。另外,叶片11上具有加强筋16,用于提升叶片11的结构强度。

97.如图26所示的实施例,该实施例与图8所示的实施例的不同点在于,该实施例中弹簧18设置在转轴固定座5与转轴4上端的轴承3之间。弹簧两端分别接触转轴固定座5以及位于转轴4上部的轴承3,用于轴向支撑转轴固定座5以及为转轴4的轴向浮动提供弹性力。而图8所示的实施中,弹簧18套设在转轴4的下端,弹簧18一端与轴承3接触,另外一端通过设置在转轴4端部的限位卡簧进行位置限定

98.如图27所示的实施例,该实施例与图3所示的实施例的不同点在于,本实施例中轮圈轴向宽度较小,叶片11的叶梢延伸高度超过轮圈9以及动密封环13的高度。上壳体23内壁上的延伸部延伸至风扇壳体1内部较长,使得延伸部能够与动密封环13配合形成动态密封组件。另外,轮圈9上不具有动态密封叶片14。

99.如图28所示的实施例,该实施例与图8所示的实施例的不同点在于,该实施例中叶片11上不具有加强筋。

100.如图29所示的实施例,该实施例与图28所示的实施例的不同点在于,该实施例中轴承套12为直通孔,轴承套12的直通孔内设置有限位套管19。而图28所示的实施例中轴承套12内壁具有阶梯,且没有设置限位套管19。

101.以上所述仅为本实用新型示意性的具体实施方式,在不脱离本实用新型的构思和原则的前提下,任何本领域的技术人员所做出的等同变化与修改,均应属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1