一种制冷压缩机热虹吸冷却油温控制系统的制作方法

1.本实用新型涉及工业及食品制冷压缩机油温控制领域,一种制冷压缩机热虹吸冷却油温控制系统。

背景技术:

2.随着制冷技术的不断发展,制冷压缩机的润滑油冷却方式逐渐由传统的水冷转为制冷剂热虹吸油冷却。制冷剂热虹吸冷却具有工艺流程简单、不需要额外的冷却循环水装置、不额外增加制冷压缩机的冷负荷、润滑油冷却效果好的特点,但现有的热虹吸油冷却方式在油温控制上存在一些问题。

3.首先,现有系统只注重油冷却效果而忽视过度冷却造成油温低的危害,制冷压缩机润滑油油温在40~60℃最佳,油温低润滑油粘度大,会造成压缩机润滑不良、磨损加剧、压缩机震动大等一系列问题,特别是间歇运行的制冷压缩机油温低于40℃几乎是常态,特别是在冬季甚至会低于0℃;

4.其次,因油冷却器制冷剂回气管没有控制阀门,油冷板换相当于一台蒸发器,在制冷压缩机没有运行时蒸发温度与外界气温相当,在寒冷冬季不但会过度降低油冷却器内润滑油的温度,还会降低制冷机房室内温度;

5.然后,目前这种油冷却方式油温控制的普遍做法是只在油冷却器旁路有电磁阀而主路没有控制,当油温低于开启设定值时旁路电磁阀开启,油温高于关闭设定值时旁路电磁阀关闭。在外界气温低于20℃时,由于油冷却器内的油温度低密度大,会阻碍旁路的热油通过,虽然贮油式油分离器供至油冷却器的油温很高,但实际供给制冷压缩机的油温却往往是低于理想油温下限,特别是在冬季。

技术实现要素:

6.为解决上述问题,本实用新型提出一种制冷压缩机热虹吸冷却油温控制系统,该系统可以将润滑油保持在适宜工作的温度状态,保持制冷压缩机平稳运行。

7.为实现上述目的,本实用新型采用的技术方案是:

8.一种制冷压缩机热虹吸冷却油温控制系统,其特征在于:包括油冷却器、制冷剂回气管、制冷剂供液管、贮油式油分离器出油管、压缩机供油管、旁通管路和plc控制模块,其中

9.所述制冷剂回气管和制冷剂供液管通过油冷却器内部的制冷剂流动通道相互连通并分别与虹吸罐回气管和供液管相连;

10.所述贮油式油分离器出油管和压缩机供油管通过油冷却器内部的润滑油流动通道相互连通,且所述旁通管路的两端分别与所述贮油式油分离器出油管和压缩机供油管连通,所述旁通管路上设置有油冷却器旁通电磁阀;

11.所述制冷剂回气管设置有制冷剂回气电磁阀;

12.所述旁通管路与压缩机供油管的连接处为第一节点,所述压缩机供油管上第一节

点和油冷却器之间设有油冷却器出口电磁阀;

13.所述压缩机供油管上第一节点与所述压缩机回油端口之间临近第一节点的位置设置有供油温度传感器;

14.所述plc控制模块与所述制冷剂回气电磁阀、供油温度传感器、油冷却器出口电磁阀和油冷却器旁通电磁阀分别电性连接,所述plc控制模块用于接收供油温度传感器发出的温度检测信号,并通过温度检测信号向制冷剂回气电磁阀、油冷却器出口电磁阀和油冷却器旁通电磁阀下达开闭切换指令。

15.所述制冷剂供液管与所述油冷却器的连接点位于所述制冷剂回气管与油冷却器连接点的下方。

16.所述贮油式油分离器出油管与所述油冷却器的连接点位于所述压缩机供油管与所述油冷却器连接点的上方。

17.所述油冷却器为板式换热器。

18.使用本实用新型的有益效果是:

19.本系统可通过制冷剂和润滑油不同的温度,选择多段式油温控制策略,保证制冷压缩机的供油温度稳定在40~60℃之间,由于润滑油可保持在良好的工作温度区间,制冷压缩机运行平稳,没有因油温低而出现的尖锐摩擦声和异常震动,保护制冷压缩机不会因油温过低而损伤机器。

附图说明

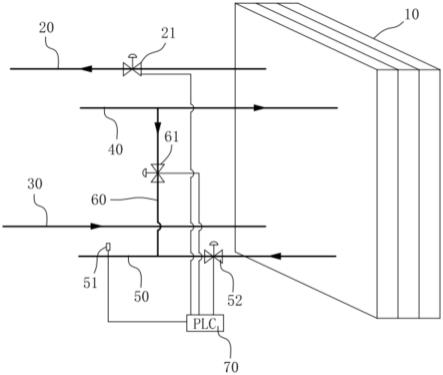

20.图1为本实用新型制冷压缩机热虹吸冷却油温控制系统的结构示意图。

21.附图标记包括:

22.10-油冷却器,20-制冷剂回气管,21-制冷剂回气电磁阀,30-制冷剂供液管,40-贮油式油分离器出油管,50-压缩机供油管,51-供油温度传感器,52-油冷却器出口电磁阀,60-旁通管路,61-油冷却器旁通电磁阀,70-plc控制模块。

具体实施方式

23.为使本技术方案的目的、技术方案和优点更加清楚明了,下面结合具体实施方式,对本技术方案进一步详细说明。应该理解,这些描述只是示例性的,而不是要限制本技术方案的范围。

24.如图1所示,本实施例提出一种制冷压缩机热虹吸冷却油温控制系统,包括油冷却器10、制冷剂回气管20、制冷剂供液管30、贮油式油分离器出油管40、压缩机供油管50、旁通管路60和plc控制模块70,其中

25.制冷剂回气管20和制冷剂供液管30通过油冷却器10内部的制冷剂流动通道相互连通并分别与虹吸罐回气管和供液管相连,即虹吸罐、制冷剂回气管20、制冷剂供液管30和油冷却器10内部的制冷剂流动通道形成回路;

26.贮油式油分离器出油管40和压缩机供油管50通过油冷却器10内部的润滑油流动通道相互连通,且旁通管路60的两端分别与贮油式油分离器出油管40和压缩机供油管50连通,旁通管路60上设置有油冷却器旁通电磁阀61;

27.制冷剂回气管20设置有制冷剂回气电磁阀21;

28.旁通管路60与压缩机供油管50的连接处为第一节点,压缩机供油管50上第一节点和油冷却器10之间设有油冷却器出口电磁阀52;

29.压缩机供油管50上第一节点与压缩机回油端口之间临近第一节点的位置设置有供油温度传感器51;

30.plc控制模块70与制冷剂回气电磁阀21、供油温度传感器51、油冷却器出口电磁阀52和油冷却器旁通电磁阀61分别电性连接,plc控制模块70用于接收供油温度传感器51发出的温度检测信号,并通过温度检测信号向制冷剂回气电磁阀21、油冷却器出口电磁阀52和油冷却器旁通电磁阀61下达开闭切换指令。

31.作为优选的,制冷剂供液管30与油冷却器10的连接点位于制冷剂回气管20与油冷却器10连接点的下方。贮油式油分离器出油管40与油冷却器10的连接点位于压缩机供油管50与油冷却器10连接点的上方。在本实施例中,油冷却器10为板式换热器,油冷却器10也可以是其它形式的换热器。

32.本技术方案中,油冷却器10具有两个独立的通道,其内部具有独立的制冷剂流动通道以及独立的润滑剂流动的通道。制冷剂回路:来自虹吸罐(外接装置)的制冷剂液体从油冷却器10下部的制冷剂供液管30进入,吸收油冷器高温润滑油的热量后制冷剂汽化的气体从油冷却器10上部制冷剂回气管20再回到虹吸罐。润滑油回路:来自贮油式油分离器(外接装置)的热润滑油一路经油冷却器10上部贮油式油分离器出油管40进入油冷却器10,放出热量降低油温后从油冷却器10下部压缩机供油管50进入压缩机(外接装置);另一路来自贮油式油分离器的热油不经过油冷却器10换热,经过旁通管路60而进入压缩机。当然,润滑油的回路可通过油冷却器出口电磁阀52和油冷却器旁通电磁阀61的开闭进行选择。

33.在电器部分中,在油冷却器10油回路主回路出口处,即在压缩机供油管50和第一节点之间安装油冷却器出口电磁阀52,油冷却器出口电磁阀52电气控制与plc控制模块70开关量输出点相连,由plc控制模块70控制油冷却器出口电磁阀52的开关。

34.在油回路中压缩机供油管50上安装测量油温供油温度传感器51,供油温度传感器51与plc控制模块70的rtd模块相连,由plc控制模块70检测压缩机供油温度t1。

35.与上述的油冷却器出口电磁阀52类似,旁通管路60上设置油冷却器旁通电磁阀61,制冷剂回气管20设置制冷剂回气电磁阀21,不再赘述。

36.油温控制由原两段改为多段控制,油温控制更加精准和平滑,设置3个温度区间4段温度控制,具体如下:

37.当压缩机供油温度低于45℃时,油分离器热油(油分离器带电加热装置,保证最低油温不低于35℃)不经过油冷却器10,而是通过旁通管路60进入压缩机。

38.压缩机供油温度在45~50℃之间时,压缩机供油管50和旁通管路60同时开,压缩机供油管50中冷却油和旁通管路60热油混合供给压缩机,制冷剂回气电磁阀21没有打开,油冷却仅仅靠油冷却器10自然散热。

39.压缩机供油温度高于50℃时,油冷却器旁通电磁阀61关闭,此时制冷剂回气电磁阀21没有打开,油冷却靠油冷却器10自然散热。

40.压缩机供油温度高于55℃时,制冷剂回气电磁阀21打开,油冷却器10由制冷剂蒸发吸热降低油温。

41.具体控制逻辑如下:

42.(1)压缩机开机,所有电磁阀随供油温度变化而动作;

43.(2)压缩机供油温度(t1)≥45℃,油冷却器出口电磁阀52开;压缩机供油温度(t1)≤43℃,油冷却器出口电磁阀52关;

44.(3)压缩机供油温度(t1)≥50℃,油冷却器旁通电磁阀61关;压缩机供油温度(t1)≤48℃,油冷却器旁通电磁阀61开;

45.(4)压缩机供油温度(t1)≥55℃,油冷板换制冷剂回气电磁阀21开;压缩机供油温度(t1)≤53℃,油冷板换制冷剂回气电磁阀21关;

46.(5)制冷压缩机停机,延时10秒控制所有电磁阀关闭。

47.制冷主机控制系统增加油温低保护策略。对于变频制冷压缩机,油温≤30℃时以最低频率运行;油温≤25℃时,延时30秒压缩机保护停机。对于工频制冷压缩机,油温≤25℃时,延时30秒压缩机直接保护停机。

48.电磁阀开关条件见下表1。

49.表1

[0050][0051]

本技术方案使用的单级螺杆制冷机组油冷板换油管路进行了改造,在油冷板换油回路出口加装一个电磁阀、制冷剂回路出口手动阀门控制开关,运行效果特别好。

[0052]

以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本技术内容的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本实用新型的构思,均属于本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1