一种真空泵泵体的制作方法

1.本实用新型涉及真空泵技术领域,具体而言,涉及一种真空泵泵体。

背景技术:

2.现有的真空泵已较为常见,如专利号为201921133288.4的一种低噪音真空泵泵体,具体请参阅图1,如图1所示,真空泵包括泵体1,泵体1的一端分别设有进气管4和出气管5;进气管4与出气管5分别与泵体1内部连通;上述记载的真空泵在使用时,由于外部空气中的颗粒杂质会随之进入到泵体1内,造成泵体1内的叶轮在长时间转动过程中出现磨损,因此,在现有技术中,部分的真空泵将进气管4与外部的过滤装置连接,来避免泵体1内进入颗粒杂质,但是真空泵使用过滤装置时,需要经常拆开来观察滤筒表面堆积颗粒杂尘的情况,由于真空泵使用环境中的颗粒杂质含量无法准确预估,因此就无法确定精确检修频率,不及时检修会导致过滤装置出现堵塞以至真空泵无法进气的现象,同时,在真空泵通过过滤装置进气时,气流冲击到过滤装置的外壳上会产生噪音。

3.因此,有必要研发一种防止颗粒干扰的真空泵泵体。

技术实现要素:

4.本实用新型提供了一种真空泵泵体来解决上述问题。

5.为了实现上述目的,本实用新型实施例提供了一种真空泵泵体,包括:泵体,所述泵体上设置有进气管和出气管,所述进气管上设置有前置过滤组件,所述前置过滤组件包括连接环,所述连接环固定在所述进气管上,所述连接环的顶面安装有隔音外罩,所述隔音外罩内设置有滤筒,所述隔音外罩的顶部开设有进气口,所述隔音外罩的表面设置有透明条。

6.进一步的,在所述隔音外罩的内壁上开设有螺旋槽。

7.进一步的,所述螺旋槽上具有第一斜面和与所述第一斜面相对应的第二斜面,所述第一斜面自所述进气管方向向所述进气口方向向上倾斜设置,所述第二斜面自所述进气口方向向所述进气管方向向下倾斜设置。

8.进一步的,所述连接环的底部开设有回形环槽,所述回形环槽内嵌设有密封结构,所述密封结构的底面与所述进气管端部的法兰盘顶面相抵。

9.进一步的,所述密封结构包括橡胶条,所述橡胶条的底面与所述进气管端部的法兰盘顶面相抵。

10.进一步的,在与法兰盘顶面相抵的所述橡胶条的一面上设置有弧形面。

11.进一步的,在所述弧形面上开设有v形槽。

12.进一步的,所述隔音外罩的内壁半径自所述进气口方向向所述进气管方向逐渐增大。

13.与现有技术相比,本实用新型提出的一种截止阀,其特点是:

14.1、通过在进气管上设置前置过滤组件,实现了滤除进入进气管前气体中的颗粒杂

质,有效防止颗粒杂质进入到泵体内,进而降低颗粒杂质磨损叶轮的效率;

15.2、将橡胶条嵌设到回形环槽内,实现了多重阻挡气体泄漏的效果,有效增强了气密强,通过设置隔音外罩和螺旋槽,有效减少气体直接垂直的冲击到隔音外罩内壁上,有进而降低气体冲击隔音外罩内壁过程中发出的噪音;

16.3、在隔音外罩上设置透明条,降低检修操作难度。

附图说明

17.下面结合附图和实施例对本实用新型进一步说明。

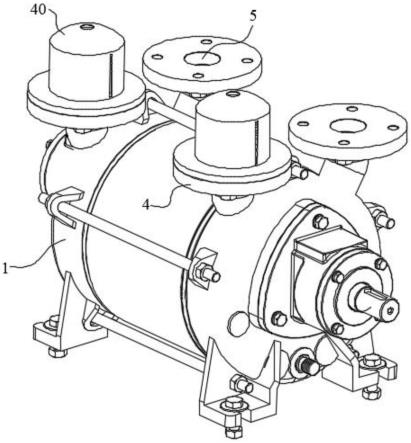

18.图1为本实用新型中现有技术的真空泵立体图;

19.图2为本实用新型一种真空泵泵体的最优实施例的立体图;

20.图3为本实用新型前置过滤组件的最优实施例的立体图;

21.图4为本实用新型前置过滤组件的最优实施例的立体剖面图;

22.图5为本实用新型连接环的仰视结构示意图;

23.图6为本实用新型橡胶条的剖面结构示意图。

24.其中,1、泵体;4、进气管;40、前置过滤组件;41、连接环;42、隔音外罩;43、透明条;44、进气口;45、滤筒;46、回形环槽;47、螺旋槽;471、第一斜面;472、第二斜面;48、密封结构;481、橡胶条;482、弧形面;483、v形槽;5、出气管。

具体实施方式

25.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

26.请参阅图2至图3,图2为本实用新型一种真空泵泵体的最优实施例的立体图;图3为本实用新型前置过滤组件的最优实施例的立体图。如图2至3所示,本实用新型提供了一种真空泵泵体,包括:泵体1,泵体1上设置有进气管4和出气管5,与现有技术相同,在本实施列的真空泵中,泵体1内还设置有叶轮(图中为示出),为了避免外部气体进入到泵体1内时携带颗粒杂质进入,导致在叶轮转动时与颗粒杂质发生磨损,进而有效减小叶轮在长时间转动过程中的损坏概率,进气管4上设置有前置过滤组件40,前置过滤组件40能够用来去除进入到泵体1内气体中的颗粒杂质,前置过滤组件40包括连接环41,连接环41的主要作用是用于将进气管4与前置过滤组件40实现相对固定连接,需要额外说明的是进气管4的端部设置有法兰盘,也就是说明,连接环41是用于直接连接在法兰盘上,连接环41与法兰盘相抵的一侧设置有螺纹坑,与现有技术的区别是,螺栓是通过法兰盘的下方穿过法兰盘旋合到连接环41一侧的螺纹坑内,连接环41固定在进气管4上。

27.请继续参阅图3并结合图4,图4为本实用新型前置过滤组件的最优实施例的立体剖面图。如图3至4所示,连接环41的顶部安装有隔音外罩42,隔音外罩42内设置有滤筒45,隔音外罩42的顶部开设有进气口44,外部气体从进气口44进入,进去的气体存在了滤筒45和隔音外罩42内壁之间,进入到滤筒45和隔音外罩42内壁之间的空腔内的气体会穿过滤筒45,从滤筒45内部的底部进入到进气管4内,此时气体中的颗粒在会滞留在滤筒45外部,过滤后的气体穿过滤筒45进入到进气管4内,隔音外罩42的表面设置有透明条43,透明条43,透明条43为加厚的亚克力材质,主要作用是用于随时观察滤筒45表面堆积的杂质堆积量,

以便于及时清理滤筒45和更换检修前置过滤组件40。

28.请继续参阅图4。如图4所示,需要进一步说明的是,隔音外罩42由一层刚性不透气的金属外壳和内侧附加吸声材料组成,具体的,外层常用1-2mm厚的钢板制成,内涂阻尼漆、沥青等阻尼层,目的是防止吻合效应和钢板低频共振,为了提高降噪效果,内层再铺一层吸声材料,如玻璃棉和微穿孔板,为了进一步的增强降噪效果,在隔音外罩42的内壁上开设有螺旋槽47,外部气体从进气口44进入后,部分气体会冲击到隔音外罩42内壁上,气体沿着螺旋槽47的凹陷方向移动,能够有效减少气体直接垂直的冲击到隔音外罩42内壁上,有效降低气体冲击隔音外罩42内壁过程中发出的噪音。具体的,螺旋槽47上具有第一斜面471和与第一斜面471相对应的第二斜面472,第一斜面471自进气管4方向向进气口44方向向上倾斜设置,第二斜面472自进气口44方向向进气管4方向向下倾斜设置,隔音外罩42的内壁半径自进气口44向进气管4方向逐渐增大,此设计的主要目的是能够让刚进入到螺旋槽47上的气体能够沿着第一斜面471移动,并在持续移动过程中转移到第二斜面472上,由于第二斜面472是自进气口44方向向进气管4方向向下倾斜设置,因此,脱离第二斜面472的气体会穿过滤筒45实现过滤效果。

29.请继续参阅图4并结合图5至6,图5为本实用新型连接环的仰视结构示意图;图6为本实用新型橡胶条的剖面结构示意图。如图4至6所示,为了增强密封效果,避免气体在通入过程中出现泄气效果,在连接环41的底部开设有回形环槽46,回形环槽46内嵌设有密封结构48,密封结构48的底面与进气管4端部的法兰盘顶面相抵。密封结构48包括橡胶条481,橡胶条481是嵌设在回形环槽46内的,相对于一整个较宽的橡胶垫,橡胶条481盘旋几圈的状态能够实现多重阻挡气体排出的效果,橡胶条481的底面与进气管4端部的法兰盘顶面相抵。在与法兰盘顶面相抵的橡胶条481的一面上设置有弧形面482。在弧形面482上开设有v形槽483,弧形面482上设置的v形槽483能够在橡胶条481的底面受压时,v形槽483内部的两侧向内凹,使两个半面的弧形面482都能够紧贴在法兰盘上。

30.综上所述,本实用新型的有益效果是:通过在进气管4上设置前置过滤组件40,实现了滤除进入进气管4前气体中的颗粒杂质,有效防止颗粒杂质进入到泵体1内,进而降低颗粒杂质磨损叶轮的效率,通过设置透明条43,降低检修操作难度,通过设置橡胶条481和回形环槽46,实现了多重阻挡气体泄漏的效果,有效增强了气密强,通过设置隔音外罩42和螺旋槽47,有效减少气体直接垂直的冲击到隔音外罩42内壁上,有进而降低气体冲击隔音外罩42内壁过程中发出的噪音。

31.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1