一种基于增材制造的圆形射流偏导结构的制作方法

本技术涉及电液伺服阀射流放大器,尤其涉及一种基于增材制造的圆形射流偏导结构。

背景技术:

1、目前三大主流的射流式电液伺服阀结构有双喷嘴挡板式、射流偏导式、射流管式,其中射流偏导式结构相比于双喷嘴挡板式抗污染能力更强,相比于射流管式,结构工艺更加简单。

2、传统射流偏导结构的一级座组件,包括一级座、上下压块、射流片、定位销,其中射流片、上下压块呈同轴过盈配合布置于一级座内孔;但是在实际加工装配过程中,要求上下压块以及射流片的定位销孔具有超高的位置度要求,随之带来的是装配工艺复杂,加工工艺复杂,而且零件个数较多,成本较高。

技术实现思路

1、为了解决上述问题,本实用新型的目的是提供一种基于增材制造的圆形射流偏导结构,简化射流偏导结构和装配工艺,提高射流偏导结构的对称性。

2、为达到上述目的,本实用新型提供的一种基于增材制造的圆形射流偏导结构采用如下技术方案:

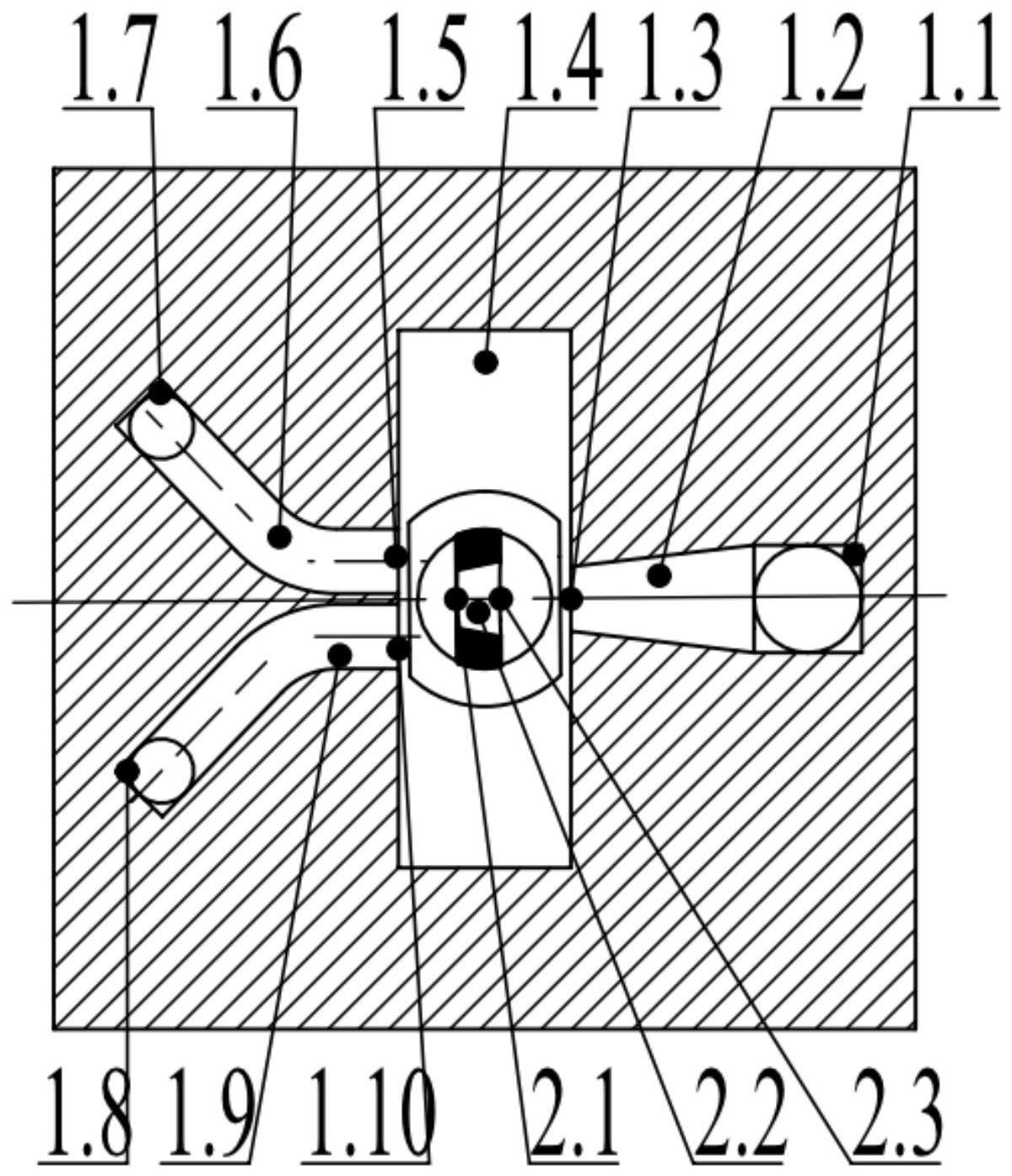

3、一种基于增材制造的圆形射流偏导结构,其特征在于,包括:集成式圆形射流结构和偏导结构,其中集成式圆形射流结构通过增材制造方法形成内部三维圆形孔腔体,偏导结构安装在集成式圆形射流结构正中间;

4、所述集成式圆形射流结构是一个整体,包括进油口、进油管道、喉部、喉部出口、回油腔、第一接收入口、第一弯管道、第一接收导通管道、第一接收出口、第二接收导通管道、第二弯管道、第二接收入口、第二接收出口;

5、所述偏导结构包括锥型孔出口、锥型孔、锥型孔入口、锥型孔入口面、锥型孔出口面、小球;

6、流体从进油口进入,经过进油管道,由喉部进行加速,从喉部出口射出,射出的流体第一部分经过回油腔回流,第二部分从锥型孔入口进入到锥型孔中,由偏导结构进行射流位置调整,调整后的流体从锥型孔出口射出,射出的流体第一部分经过回油腔回流,第二部分从第一接收入口射入,经过第一弯管道、第一接收导通管道,从第一接收出口流出,第三部分从第二接收入口射入,经过第二弯管道、第二接收导通管道,从第二接收出口流出。

7、进一步的,所述喉部设计成圆台形状,起到整流和提高射流速度的作用。

8、进一步的,所述锥型孔入口面积大于锥型孔出口,锥型孔入口与喉部出口相对,锥型孔出口与第一接收入口、第二接收入口相对;另外,锥型孔轴线与喉部的中轴线重合。

9、进一步的,所述第一弯管道和第二弯管道关于喉部的中轴线对称,并且根据实际的流体流动轨迹设计成相对应的弯管,减小能力损失。

10、本实用新型相比于现有的射流偏导结构,集成式圆形射流结构替代了原有的射流片、上压块、下压块、一级座、定位销共计五个零件,结构更加简单,简化了装配工艺,消除了过盈装配误差,提高了对称性。

技术特征:

1.一种基于增材制造的圆形射流偏导结构,其特征在于,包括:集成式圆形射流结构(1)和偏导结构(2),其中集成式圆形射流结构(1)通过增材制造方法形成内部三维圆形孔腔体,偏导结构(2)安装在集成式圆形射流结构(1)正中间;

2.根据权利要求1所述的一种基于增材制造的圆形射流偏导结构,其特征在于,所述喉部(1.2)设计成圆台形状。

3.根据权利要求1所述的一种基于增材制造的圆形射流偏导结构,其特征在于,所述锥型孔入口(2.3)面积大于锥型孔出口(2.1),锥型孔入口(2.3)与喉部出口(1.3)相对,锥型孔出口(1.3)与第一接收入口(1.5)、第二接收入口(1.10)相对。

4.根据权利要求1所述的一种基于增材制造的圆形射流偏导结构,其特征在于,锥型孔(2.2)轴线与喉部(1.2)的中轴线重合。

5.根据权利要求1所述的一种基于增材制造的圆形射流偏导结构,其特征在于,所述第一弯管道(1.6)和第二弯管道(1.9)关于喉部(1.2)的中轴线对称。

技术总结

本技术公开了一种基于增材制造的圆形射流偏导结构,涉及电液伺服阀射流放大器领域,该结构简化了射流偏导的结构和装配工艺,提高射流偏导结构的对称性。所述基于增材制造的圆形射流偏导结构包括:集成式圆形射流结构和偏导结构,其中集成式圆形射流结构通过增材制造方法形成内部三维圆形孔腔体,偏导结构安装在集成式圆形射流结构正中间。

技术研发人员:江裕雷,杨瀚浩,聂航,付华军

受保护的技术使用者:中航工业南京伺服控制系统有限公司

技术研发日:20221228

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!