应用于生物发酵液输送领域的离心泵的制作方法

本技术涉及液态生物制品的输送领域,尤其涉及一种应用于生物发酵液输送领域的离心泵。

背景技术:

1、离心泵是利用叶轮旋转而使液体产生的离心力来输送液体的装置,其广泛应用于石油化工领域中。离心泵的运行需要依靠电机来带动;离心泵和电机都固定在底座上,且离心泵和电机之间通过联轴器连接;电机启动后,电机主轴旋转,从而带动联轴器旋转,进而将动力传递到离心泵主轴,带动离心泵主轴旋转,离心泵运行来输送液体。现有的离心泵无法性能范围窄,无法输送生物发酵液,具体原因为:

2、1)输送的生物发酵液中含有酵母菌等,需要保证输送介质的恒温特性,如果设备运行长时间工作产生自热,会影响输送管道和泵腔内的温度导致输送介质变质。同时需冷藏型的介质,也需要设置一种保温装置,防止与外界环境进行热交换,过热导致变质。

3、2)泵在运转过程中,轴承部件由于自身的机械损耗,会产生一些热量,而轴承会直接连接轴,将热量传导至前端的叶轮处,而叶轮的温度会直接影响介质,故控制轴承的温度十分关键。

4、3)当输送的介质为发酵液时,液体中往往包含了很多气体,当叶轮搅拌对液体做功时,液体的压力也会随之变化,可能会析出大量气泡,大部分的气泡会随着液体从泵出口排出,但仍然有少量气体聚集在泵腔内,这是很危险的,如果聚集在机封处,会导致机械密封干磨,机械密封可能随时失效。

5、4)当介质中含有大量纤维时,采用常规的叶轮,容易造成流道堵塞,影响叶轮正常工作。

技术实现思路

1、针对上述技术问题,本实用新型提供的应用于生物发酵液输送领域的离心泵,以解决现有离心泵性能范围窄,无法输送生物发酵液的问题。

2、为实现上述目的,本实用新型采取的技术方案为:

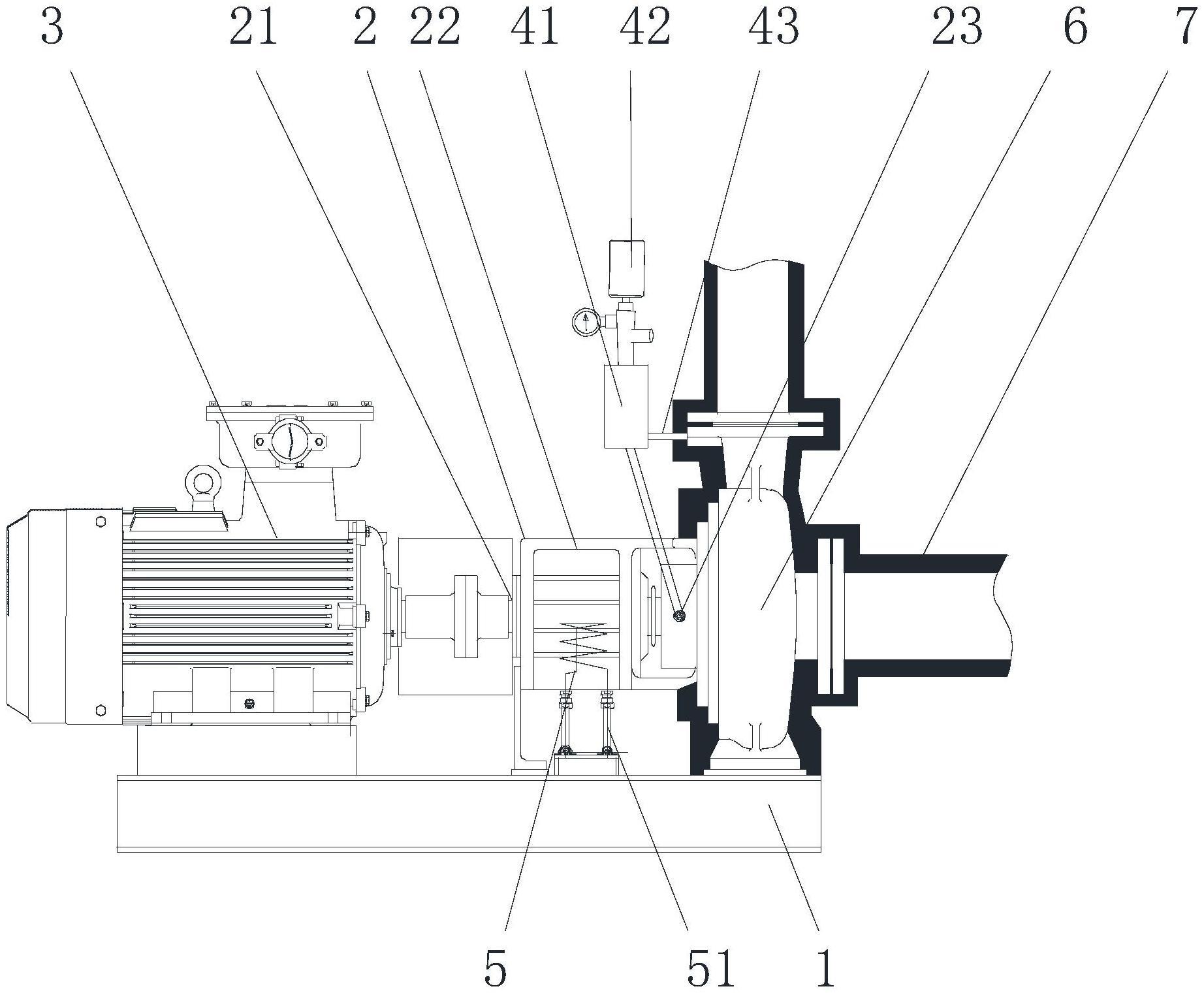

3、本实用新型提供的应用于生物发酵液输送领域的离心泵,包括底座、离心泵体、电机和气液分离装置,所述离心泵体、所述电机均设置在所述底座上,所述离心泵体由所述电机驱动,所述气液分离装置设置在所述离心泵体上;所述气液分离装置包括气液分离器和安全阀,所述气液分离器的底部为气液进入口,通过管道与所述离心泵体内机械密封的冲洗口连接,所述气液分离器的顶部为气体出口,与所述安全阀连接;

4、还包括有冷却搅拌组件,所述冷却搅拌组件设置在所述离心泵体内,包括换热管和搅拌叶轮;所述离心泵体内设有泵轴,于所述泵轴的端部设有所述搅拌叶轮,所述搅拌叶轮为半开式结构;所述泵轴上设有轴承,通过所述轴承箱固定,于所述轴承箱内设有所述换热管。

5、作为本实用新型的进一步优选,所述搅拌叶轮套装在所述泵轴上,包括后盖板,以及设置在所述后盖板上的叶片,所述后盖板的中心设有供所述泵轴穿过的轴孔,多个所述叶片围绕所述轴孔的轴线均匀的固定在所述后盖板上。

6、作为本实用新型的进一步优选,所述叶片为弧线形,与所述后盖板为一体式加工而成;所述叶片近轴孔段与所述后盖板顺滑连接。

7、作为本实用新型的进一步优选,所述后盖板为圆形,所述叶片远轴孔段与所述后盖板的外圆连接。

8、作为本实用新型的进一步优选,所述叶片表面采用打磨处理。

9、作为本实用新型的进一步优选,所述换热管为冷却盘管,竖向设置在所述轴承箱的底部;所述换热管的两个管口分别为轴承冷却进水口、轴承冷却出水口。

10、作为本实用新型的进一步优选,还包括设置在所述离心泵体外部的保温层,所述保温层由多个保温块拼接组成,与所述离心泵体的连接方式为粘连。

11、作为本实用新型的进一步优选,所述保温层的材质为四氟涂层。

12、作为本实用新型的进一步优选,所述气液分离装置通过连接板固定在所述离心泵体上。

13、上述技术方案具有如下优点或者有益效果:

14、1、在离心泵体的过流部件(泵体、泵盖、法兰)的外部设有保温层,使用四氟涂层作为保温的基础材料,根据泵体的外壳形状采用多块拼接粘贴的型式安装,四氟特层材料可以有效得耐腐蚀,对于少量的介质泄漏,也不会对保温材料的性能造成影响,多块拼接的方式,可以使保温层具有通用模块性,在使用后可以摘下贴到其他泵上使用,实现重复利用。

15、2、轴承滚珠与润滑油接触,当轴承产生热量时会把热量传递给润滑油,是润滑油的温度升高。为了解决该问题,在轴承箱的底部加入冷却水循环,通过冷却盘管与轴承箱内的润滑油进行换热,可实现与轴承散热量平衡,不会导致因轴承发热的缘故,将温度传递至生物发酵液中。

16、3、为了降低叶轮对含气发酵液的搅拌作用,同时提高介质中纤维的通过性,避免堵塞流量,将常规离心泵带前后盖板的封闭式叶轮,改为半式叶轮。这种用于生物液态制品的叶轮,取消了原本的前盖板,仅保留后盖板,这样大大得降低了铸造难度,使得叶轮更容易脱模,铸造出来的叶轮叶片也更加光滑,叶片的尺寸和曲率更符合设计要求。开式的叶轮结构,可以在加工中对叶片表面进行打磨处理,使叶轮的流道表面具有更好的光滑度,这意味着当液体介质表面与叶片相互挤压作用使,可以使更少量的气泡析出。另外对新的叶轮重新进行水力设计,减少叶片的数量,增加叶片的包角和弧长,半开式的叶轮提高了液体中纤维的通过能力,可以有效避免堵死在叶片之间的流道中。

17、4、为了解决泵腔内的聚气和排气问题,在离心本体外安装气液分离装置,其中气液分离器与泵体内机械密封的冲洗口连接。该装置用于收集泵体和机封腔内的聚集气体,当泵腔内的气液混合物循环至气液分离器时,气体会向上液体会从底部回流至机封中,当气液分离器的上部气体聚集到一定体积时,压力会阻止泵出口法兰的高压水继续冲洗循环,故在气液分离器的顶部安装一个安全阀,当到达临界压力时,会自动打开阀门排气后自动关闭,整个过程不影响机封的冲洗循环。

技术特征:

1.应用于生物发酵液输送领域的离心泵,包括底座、离心泵体、电机和气液分离装置,所述离心泵体、所述电机均设置在所述底座上,所述离心泵体由所述电机驱动,其特征在于,所述气液分离装置设置在所述离心泵体上;所述气液分离装置包括气液分离器和安全阀,所述气液分离器的底部为气液进入口,通过管道与所述离心泵体内机械密封的冲洗口连接,所述气液分离器的顶部为气体出口,与所述安全阀连接;

2.根据权利要求1所述的应用于生物发酵液输送领域的离心泵,其特征在于,所述搅拌叶轮套装在所述泵轴上,包括后盖板,以及设置在所述后盖板上的叶片,所述后盖板的中心设有供所述泵轴穿过的轴孔,多个所述叶片围绕所述轴孔的轴线均匀的固定在所述后盖板上。

3.根据权利要求2所述的应用于生物发酵液输送领域的离心泵,其特征在于,所述叶片为弧线形,与所述后盖板为一体式加工而成;所述叶片近轴孔段与所述后盖板顺滑连接。

4.根据权利要求3所述的应用于生物发酵液输送领域的离心泵,其特征在于,所述后盖板为圆形,所述叶片远轴孔段与所述后盖板的外圆连接。

5.根据权利要求1所述的应用于生物发酵液输送领域的离心泵,其特征在于,所述换热管为冷却盘管,竖向设置在所述轴承箱的底部;所述换热管的两个管口分别为轴承冷却进水口、轴承冷却出水口。

6.根据权利要求1所述的应用于生物发酵液输送领域的离心泵,其特征在于,还包括设置在所述离心泵体外部的保温层,所述保温层由多个保温块拼接组成,与所述离心泵体的连接方式为粘连。

7.根据权利要求6所述的应用于生物发酵液输送领域的离心泵,其特征在于,所述保温层的材质为四氟涂层。

8.根据权利要求1所述的应用于生物发酵液输送领域的离心泵,其特征在于,所述气液分离装置通过连接板固定在所述离心泵体上。

技术总结

本技术提供的应用于生物发酵液输送领域的离心泵,包括底座、离心泵体、电机和气液分离装置;气液分离装置包括气液分离器和安全阀,气液分离器的底部为气液进入口,通过管道与离心泵体内机械密封的冲洗口连接,气液分离器的顶部为气体出口,与安全阀连接;还包括冷却搅拌组件,搅拌组件包括设置在泵轴端部的搅拌叶轮,以及设置在轴承箱内设有所述换热管;搅拌叶轮为半开式结构。本技术应用于生物液态制品的生产工艺和输送环节,解决了原有产品性能范围窄,故障率高,以及对介质温度敏感的问题。随着用于此类工艺系统的离心泵性能提高,工艺系统亦可以做出更高的设计参数,摆脱了系统因泵的流量和压力达不到设计要求的限制。

技术研发人员:赵志妹,顾炀,张婷婷,董志红

受保护的技术使用者:亿志机械设备(无锡)有限公司

技术研发日:20221227

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!