基于天然气系统的涡轮增压器下线测试装置及测试方法与流程

本发明涉及涡轮增压器测试,具体而言,涉及一种基于天然气系统的涡轮增压器下线测试装置及测试方法。

背景技术:

1、下线测试(endofline)是工业制造中常用的检测工序,是产品遍历全部制造流程后最终的综合性能、质量测试;车载涡轮增压器作为设计转速达20万转/每分钟、机械与电子高度集成的复杂产品,对质量和可靠性有极高的要求;因此,在实际量产中对于高端客户的产品,将进行100%的eol检测。

2、现有技术中量产用的eol设备是一套高度自动化、节拍时间短的专门设备,投资成本大、交付日期长;在新产品开发初期难以及时到位,对于客户在早期就希望对小批量样件进行eol测试的要求难以满足;也就没有对小批量样品进行快速eol测试的方法。

技术实现思路

1、本发明解决的问题是如何提供一种能够满足对小批量样件进行下线测试的基于天然气系统的涡轮增压器下线测试装置及测试方法。

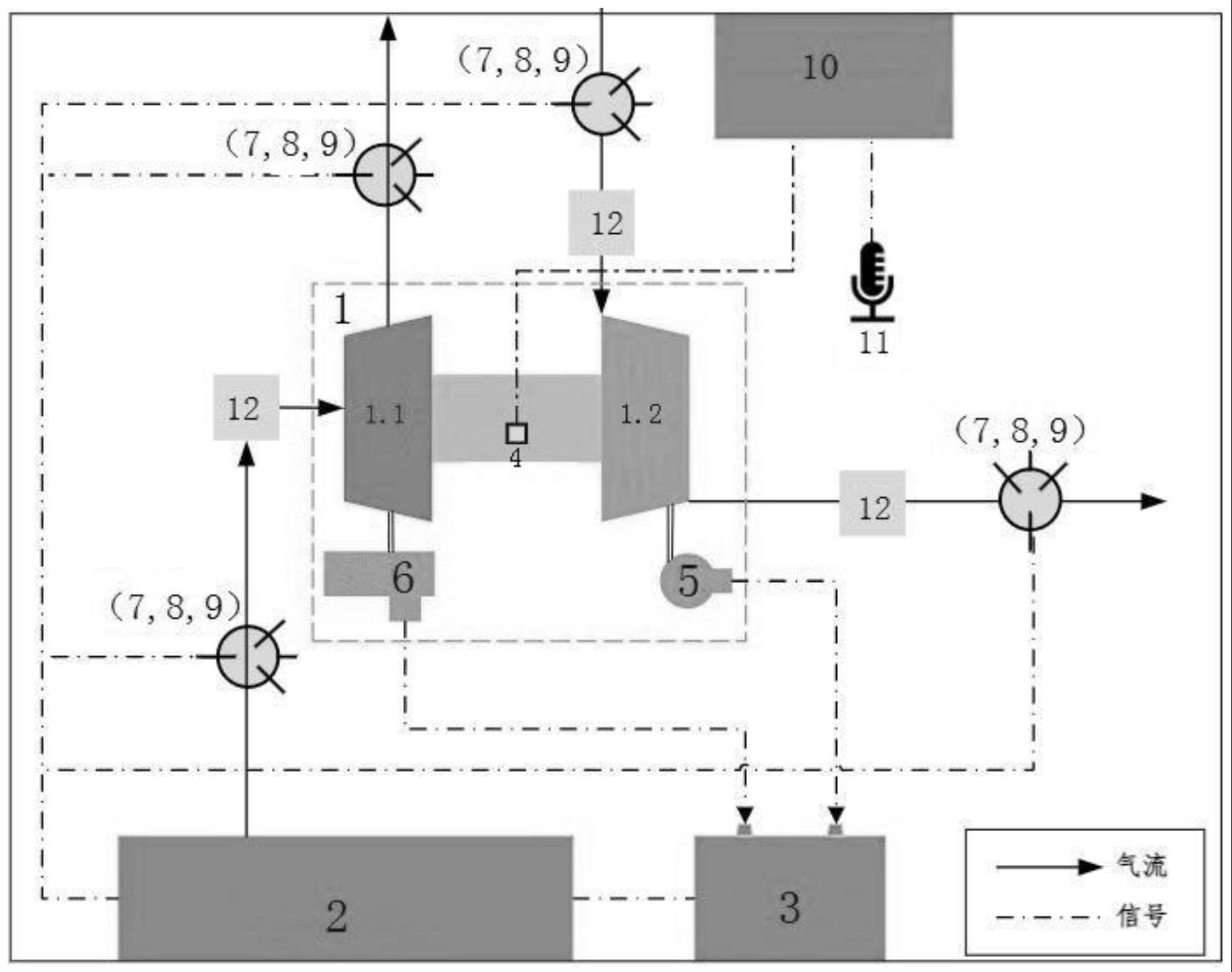

2、为解决上述问题,本发明提供包括涡轮增压器以及给涡轮增压器提供燃气的天然气系统,还包括控制器,所述涡轮增压器上设有用于采集振动噪声的振动传感器,所述涡轮增压器包括涡轮机和压气机,所述天然气系统通过管道与涡轮机的进气端接通,所述涡轮机的出气端以及压气机的进气端和出气端分别通过接头接通管道,所述压气机上连接有泄气阀,所述涡轮机上连接有废气阀,所述废气阀、泄气阀以及天然气系统均与控制器电连接,所述天然气系统上、涡轮机的出气端、压气机的进气端以及压气机的出气端的管道上分别设有压力传感器、流量传感器和温度传感器。

3、本测试装置的有益效果是:采用天然气系统与涡轮增压器安装连接灵活的特点,在无需加工或者破坏增压器的情况下,通过连接控制器控制废气阀、泄气阀以及天然气系统模拟涡轮增压器的在各种工况下的工作状态,实现对小批量生产的涡轮增压器进行下线测试,降低题测试成本,缩短交付日期。

4、作为优选,还包括用于采集振动噪声的振动噪声采集器和用于采集噪声分贝的麦克风,所述振动噪声采集器与振动传感器连接,所述麦克风与振动噪声采集器连接。

5、一种基于所述基于天然气系统的涡轮增压器下线测试装置的测试方法,包括以下步骤:

6、步骤1、准备阶段:天然气系统不供燃气,涡轮增压器静止,控制器分别给废气阀和泄气阀电控执行信号使其工作预设时间后断电;按照预设采集频率分别连续采集各个管道上的压力传感器、流量传感器、温度传感器、振动传感器、振动造成采集器以及麦克风的参数,同时预设采集频率采集泄气阀的电压参数和废气阀的最低有效位参数;

7、步骤2、加速阶段:天然气系统开始供燃气,涡轮机加速运转至预设转速,持续运转预设时间段;按照预设采集频率分别连续采集各个管道上的压力传感器、流量传感器、温度传感器、振动传感器、振动造成采集器以及麦克风的参数;

8、步骤3、废气阀高速工作阶段:控制器给废气阀一个预设工作电压,控制废气阀打开泄压,涡轮增压器减速至预设转速后,断开废气阀的工作电压,废气阀关闭,涡轮增压器回归到加速阶段的预设转速;按照预设采集频率分别连续采集各个管道上的压力传感器、流量传感器、温度传感器、振动传感器、振动造成采集器以及麦克风的参数;

9、步骤4、泄气阀高速工作阶段:控制器给泄气阀一个预设工作电压,控制泄气阀打开,压气机的泄气阀打开,压气机的进气端和出气端的压力达到预设压力值后,断开泄气阀的电源,使泄气阀关闭,按照预设采集频率分别连续采集各个管道上的压力传感器、流量传感器、温度传感器、振动传感器、振动造成采集器以及麦克风的参数;

10、步骤5、降速阶段:逐渐降低天然气系统的供气流量,涡轮机的进气端压力下降,涡轮增压器的转速减速至零,按照预设采集频率分别连续采集各个管道上的压力传感器、流量传感器、温度传感器、振动传感器、振动造成采集器以及麦克风的参数;

11、步骤6、将涡轮增压器在每个阶段的数据汇总形成图表,通过对比不同涡轮增压器在同一阶段的图表数据快速找到异数据异常的涡轮增压器。

12、本测试方法的有益效果是:通过对批量涡轮增压器分别进行各个阶段的下线测试获得各个阶段的测试结果,并采用大数据形式将各个阶段相应的传感器参数进行对比分析,能够快速从中找到差异明显的异常参数,快速从批量涡轮增压器中筛选出异常的涡轮增压器。

13、作为优选,所述步骤2中涡轮机加速运转至预设转速为140000l/min;所述步骤3中涡轮增压器减速至预设转速为7000l/min;所述步骤4中控制器给泄气阀一个预设工作电压为12v,所述压气机的进气端的压力从-60hpa增大到预设压力值-10hpa,所述压气机的出气端的压力值从680hpa降至预设压力值150hpa。

14、作为优选,所述步骤6中关于快速找到异常数据的涡轮增压器具体包括:

15、步骤601、获得质量合格的涡轮增压器在相同条件下各个阶段的各项参数作为参考数据,并确定参考数据的上限t和下限t′;

16、步骤602、连续采集批量涡轮增压器在相应阶段的测量数据,并将所有阶段的测量数据汇总形成图表;

17、步骤603、若其中有一个测量数据超过上限t或低于下限t′,则对应的涡轮增压器为不良品,若连续测量的测量数据均在上限t和下限t′范围内,则对应的涡轮增压器为合格品。

技术特征:

1.一种基于天然气系统的涡轮增压器下线测试装置,包括涡轮增压器(1)以及给涡轮增压器(1)提供燃气的天然气系统(2),其特征在于,还包括控制器(3),所述涡轮增压器(1)上设有用于采集振动噪声的振动传感器(4),所述涡轮增压器(1)包括涡轮机(1.1)和压气机(1.2),所述天然气系统(2)通过管道与涡轮机(1.1)的进气端接通,所述涡轮机(1.1)的出气端以及压气机(1.2)的进气端和出气端分别通过接头(12)接通管道,所述压气机(1.2)上连接有泄气阀(5),所述涡轮机(1.1)上连接有废气阀(6),所述废气阀(6)、泄气阀(5)以及天然气系统(2)均与控制器(3)电连接,所述天然气系统(2)上、涡轮机(1.1)的出气端、压气机(1.2)的进气端以及压气机(1.2)的出气端的管道上分别设有压力传感器(7)、流量传感器(8)和温度传感器(9)。

2.根据权利要求1所述的基于天然气系统的涡轮增压器下线测试装置,其特征在于,还包括用于采集振动噪声的振动噪声采集器(10)和用于采集噪声分贝的麦克风(11),所述振动噪声采集器(10)与振动传感器(4)连接,所述麦克风(11)与振动噪声采集器(10)连接。

3.一种基于权利要求1或2所述基于天然气系统的涡轮增压器下线测试装置的测试方法,其特征在于,包括以下步骤:

4.根据权利要求3所述的测试方法,其特征在于,所述步骤2中涡轮机(1.1)加速运转至预设转速为140000l/min;所述步骤3中涡轮增压器(1)减速至预设转速为7000l/min;所述步骤4中控制器(3)给泄气阀(5)一个预设工作电压为12v,所述压气机(1.2)的进气端的压力从-60hpa增大到预设压力值-10hpa,所述压气机(1.2)的出气端的压力值从680hpa降至预设压力值150hpa。

5.根据权利要求3所述的测试方法,其特征在于,所述步骤6中关于快速找到异常数据的涡轮增压器(1)具体包括:

技术总结

本发明涉及一种基于天然气系统的涡轮增压器下线测试装置及测试方法,采用天然气系统与涡轮增压器安装连接灵活的特点,在无需加工或者破坏增压器的情况下,通过连接控制器控制废气阀、泄气阀以及天然气系统模拟涡轮增压器的在各种工况下的工作状态,实现对小批量生产的涡轮增压器进行下线测试,降低题测试成本,缩短交付日期。

技术研发人员:周嘉腾,孙挺,张垚,郑金果

受保护的技术使用者:博格华纳汽车零部件(宁波)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!