一种钣金离心风轮的制造方法及钣金离心风轮与流程

:本发明涉及一种钣金离心风轮的制造方法及钣金离心风轮。

背景技术

0、

背景技术:

1、如图1,现有钣金类后向离心风轮,由轮盘1a、轮盖2a、若干叶片3a组成钣金冲压工艺的叶片,在完成冲压后,因为材料的弹性属性,会存在回弹现象这会使得实际的叶片中线偏移原来设计的叶片中线,详细描述见如下:

2、离心风轮的叶片是一个关键零部件,直接影响风轮的效率,而叶片中线是表征风轮叶片性能的重要几何概念。对于离心式风轮,用轮盘与轮盖之间任一垂直于旋转轴的平面,截取风轮,可得到叶片截面,见图2所示,则在叶片截面内,可画出无数个叶型轮廓线的内切圆,所有内切圆的圆心连线,就是叶片中线,见图3所示,叶片中线是叶片的基本几何单位,叶片可以看成是无数个截面上的不同叶片中线从叶根到叶顶堆积而成。

3、如图4所示,叶片几何参数的定义:空气来流方向的端点为叶片中线起点,空气离去方向的端点为叶片中线终点。跟据理论物理中绝对速度、相对速度、牵连速度的概念,可知空气将沿着叶片中线在风轮中做相对运动。以大地为绝对坐标系参考,将空气的绝对速度矢量,按平行四边形定理分解,可以很容易画出叶片中线起点、终点以及过程中的各个速度矢量关系。中线起点、终点的空气速度矢量直接决定叶片的做功能力。对于中线起点:c1是叶片进口气流的绝对速度,w1是叶片进口气流的相对速度,u1是中线起点的牵连速度,即该点的圆周速度。对于中线终点:c2是叶片出口气流的绝对速度,w2是叶片出口气流的相对速度,u2是中线终点的牵连速度,即该点的圆周速度。则:w1与u1的反向夹角即为叶片进口角;w2与u2的反向夹角即为叶片出口角。叶片回弹现象:叶片是钣金冲压工艺而成,钣金冲压是一种金属加工方法,它是建立在金属塑性变形的基础上,利用模具和冲压设备对板料施加压力,使板料产生塑性变形或分离,从而获得具有一定形状、尺寸和性能的零件(冲压件)。由于板料的弹性模量(固有物理属性),塑性变形后的冲压件存在内部应力。冲压件在静置一段时间后,内部应力将得到释放,塑性变形量小的地方,会有向板料原状态“回溯”的趋势,这一现象就是回弹现象。对于钣金冲压工艺的叶片,其本身的塑性形变量小,回弹现象非常明显。回弹现象使叶片形状偏离设计形状,本质上是叶片中线偏离了原设计。

4、如图5所示,虚线叶片中线是设计的形状,实线叶片中线表示的是回弹后的形状。结合上文对叶片几何参数的定义可知,回弹后的中线起点、终点的绝对位置发生改变。宏观表现为叶片进口角变小,叶片出口角变大。则与中线起点直接关联的进口气流矢量关系会改变,与中线终点直接关联的出口气流矢量关系也会改变。如此,叶片做功性能将完全发生改变,完全偏离原设计。回弹后进而使叶片进口角偏小。叶片进口角偏小将会削弱风轮在大流量区间的做功能力,降低叶片静压效率。

5、为了尽可能使生产出来的产品实际叶片中线与原本设计相符,需要结合材料的弹性属性与冲压形变量,多次修正冲压模具。整个修正过程十分依赖相应的工艺经验,且修正结果仍会存在一定偏差。因为材料的弹性属性、冲压形变量、回弹量之间关系复杂,无法通过计算、仿真模拟等手段进行预测。因此,在实际生产过程中,现有技术手段难以保证叶片性能与设计性能完全一致。另外,修正过程耗时长且不完全可控,也使得成品交期难以保证。

技术实现思路

0、

技术实现要素:

1、本发明的一个目的是提供一种钣金离心风轮的制造方法及钣金离心风轮,解决现有技术中叶片在完成冲压后,因为材料的弹性属性,会存在回弹现象,使得实际的叶片中线偏移原来设计的叶片中线,导致叶片进口角偏小,需要多次修正冲压模具,修正模具过程耗时长且不完全可控,也使得成品交付期难以保证的技术问题。

2、本发明的目的是通过下述技术方案予以实现的。

3、一种钣金离心风轮的制造方法,风轮包括轮盘、轮盖、若干叶片组成,若干叶片安装在轮盘与轮盖之间,叶片包括进口边、出口边、叶根和叶顶,其特征在于:该制造方法是叶片的进口边向出口边的一侧偏移等量距离a,形成出一条折边线,从叶根到叶顶、折边线与进口边之间在叶片上围成前缘部,将前缘部向风轮旋转轴l中心折弯一定角度f。

4、上述的等量距离a的取值范围5mm-15mm;角度f的取值范围3度-10度。

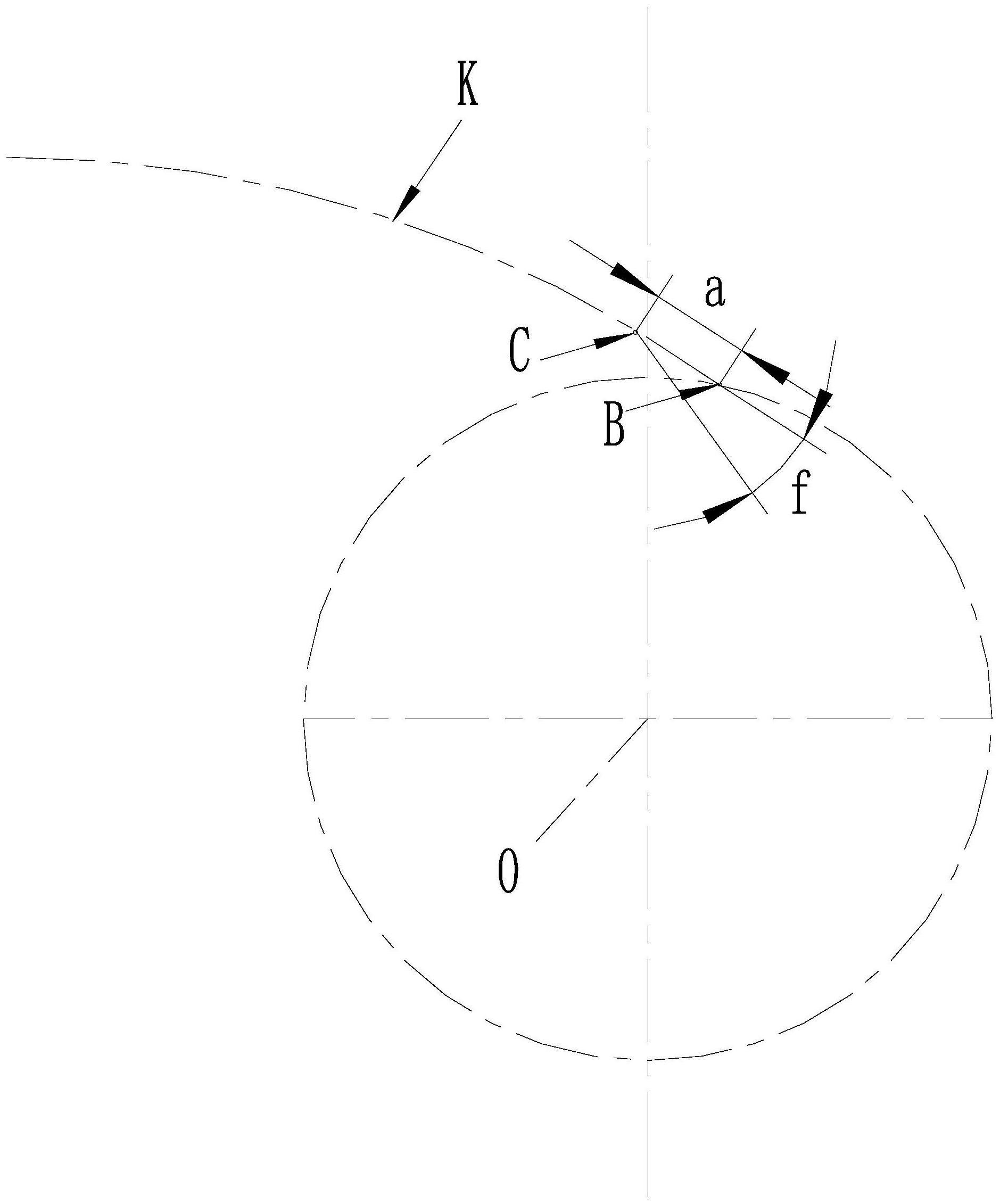

5、上述的叶片的进口边1向出口边的一侧偏移等量距离a是指进口边1上的每个点b在该点b所对应的叶片中线k上向出口边的一侧偏移等量距离a。

6、上述所述的叶片中线是指用用轮盘与轮盖之间任一垂直于旋转轴l的平面s,截取风轮,可得到叶片截面,则在叶片截面内,可画出无数个叶型轮廓线的内切圆,所有内切圆的圆心连线,就是叶片中线k。

7、上述的平面s与旋转轴l的交点是中心o,叶片中线k与折边线的交点为c,以c点为中心,叶片中线k上的cb段向中心o的方向旋转一定角度f。

8、一种钣金离心风轮,其特征在于:它利用上述所述的钣金离心风轮的制造方法制造而成。

9、本发明与现有技术相比,具有如下效果:

10、一、通过本发明钣金离心风轮的制造方法,可以稳固了叶片结构造型,抑制因材料应力释放而产生的回弹效果,使生产出来的产品中的实际叶片中线与设计的叶片中线偏差量减小。

11、二、通过本发明钣金离心风轮的制造方法,改变叶片中线起点参数,增大了叶片进口角,可以保证让回弹后的叶片进口气流角为正冲角,加大了叶片在大流量区间的做功能力,进而提升大流量区间叶片静压效率。

12、三、通过本发明钣金离心风轮的制造方法,减少修正模具的次数,节约制造成本和模具成本,大大增加开模工作效率,减少不可控因素,保证最终叶片性能与成品交付期。

13、四、本发明的其它优点在实施例部分展开详细描述。

技术特征:

1.一种钣金离心风轮的制造方法,风轮包括轮盘(200)、轮盖(300)、若干叶片(100)组成,若干叶片(100)安装在轮盘(200)与轮盖(300)之间,叶片(100)包括进口边(1)、出口边(2)、叶根(3)和叶顶(4),其特征在于:该制造方法是叶片的进口边(1)向出口边(2)的一侧偏移等量距离a,形成出一条折边线(5),从叶根(3)到叶顶(4)、折边线(5)与进口边(1)之间在叶片(100)上围成前缘部(6),将前缘部(6)向风轮旋转轴l中心折弯一定角度f。

2.根据权利权利要求1所述的一种钣金离心风轮的制造方法,其特征在于:等量距离a的取值范围5mm-15mm;角度f的取值范围3度-10度。

3.根据权利要求1或2所述的一种钣金离心风轮的制造方法,其特征在于:叶片的进口边1向出口边(2)的一侧偏移等量距离a是指进口边1上的每个点b在该点b所对应的叶片中线k上向出口边(2)的一侧偏移等量距离a。

4.根据权利要求3所述的一种钣金离心风轮的制造方法,其特征在于:所述的叶片中线是指用轮盘(200)与轮盖(300)之间任一垂直于旋转轴l的平面s,截取风轮,可得到叶片截面,则在叶片截面内,可画出无数个叶型轮廓线的内切圆,所有内切圆的圆心连线,就是叶片中线k。

5.根据权利要求4所述的一种钣金离心风轮的制造方法,其特征在于:平面s与旋转轴l的交点是中心o,叶片中线k与折边线5的交点为c,以c点为中心,叶片中线k上的cb段向中心o的方向旋转一定角度f。

6.一种钣金离心风轮,其特征在于:它利用权利要求1至5任意一项所述的钣金离心风轮的制造方法制造而成。

技术总结

本发明公开了一种钣金离心风轮的制造方法及钣金离心风轮,风轮包括轮盘、轮盖、若干叶片组成,若干叶片安装在轮盘与轮盖之间,叶片包括进口边、出口边、叶根和叶顶,该制造方法是叶片的进口边向出口边的一侧偏移等量距离a,形成出一条折边线,从叶根到叶顶、折边线与进口边之间在叶片上围成前缘部,将前缘部向风轮旋转轴L中心折弯一定角度f,它稳固了叶片结构造型,抑制回弹效果,使实际叶片中线与设计叶片中线偏差量减小,可以保证让回弹后的叶片进口气流角为正冲角,提升大流量区间叶片静压效率,可减少修正模具的次数,节约制造成本和模具成本,减少不可控因素,保证最终叶片性能与成品交付期。

技术研发人员:陆訄

受保护的技术使用者:中山宜必思科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!