静电微型泵及生产静电微型泵的方法与流程

根据本发明的实施例涉及微型机械致动器。根据本发明的另外的实施例涉及微型机械泵。根据本发明的另外的实施例涉及静电微型机械泵。

背景技术:

1、竖直静电致动器在操作期间表现出不稳定性,因为处于或高于特征电压的静电力超过电极间距和机械恢复力的静水压力。如果调整电极的非操作距离,那么这种非线性用在致动器的操作中,以降低操作电压并使用更少的能量。此外,静电致动器的操作总是要求电场中的电极和/或侧壁的钝化或绝缘,以防止电短路或甚至电击穿。

2、由于静电力是短程的,因此静电驱动的微型泵具有相对小的冲程。偏转力与电极之间的距离成二次方比例。例如,已知的微型泵可能只有5μm的冲程,从而导致只有大约40nl的小冲程体积。具有大的死体积导致压缩比非常小。已知的微型泵不能容忍气泡并且不适用于可压缩介质(诸如空气),从而使得微型泵不是很实用。

3、另外,已知的微型泵是手动构建的,以便在使用200v或更高的必要的高供电电压时防止对电极与隔膜之间的电接触或短路。手动构建芯片是完全不经济的。

4、另一方面,与压电驱动的微型泵相比,由硅制成的静电驱动的微型泵具有许多优点:

5、·在标准mems铸造车间中完成晶片级处理,无压电粘合

6、·所有工艺步骤均是晶片级的成熟的硅微加工技术

7、·没有由于压电放置、调供胶(glue dosing)、胶水园艺(glue gardening)等引起的制造公差

8、·所有机械部件都由硅制成:无陶瓷,无疲劳,长期操作无微裂纹

9、·只有硅作为材料(没有如pzt压电中的pb,满足rohs)

10、·可以在非常高的温度下操作,估计高达800℃(仅有硅,取决于用于电气接口的材料)

11、·没有压电,因此没有滞后现象发生

12、·电容100pf而不是2nf(压电):能耗更小

13、·小型化潜力:

14、ο压电限于陶瓷的拾取与贴装技术(pick&place),不小于3×3mm2是可行的

15、ο静电驱动的泵可以实现得更小(2×2,也许1×1mm2),无需拾取与贴装技术

16、ο静电制动的冲程(200v时约为5μm)主要与芯片尺寸无关。对于压电,冲程还取决于芯片尺寸

17、·2×2mm2微型泵:

18、ο8000个微型泵/8英寸晶片

19、ο>200wspw的制造成本约为10美分

20、虽然与压电驱动的泵相比,静电驱动的微型泵有很多优点,但市场上还没有可用的静电驱动的微型泵。

21、需要实现被配置为以晶片级生产的静电微型泵,同时最小化短路的风险。本发明克服了已知的静电驱动的微型泵的缺点,使得能够实现上面提到的优点。

技术实现思路

1、一般而言,为了克服已知的静电驱动的微型泵的缺点,静电制动的隔膜应当具有相当高的冲程体积和足够高的阻断压力。接下来,工艺应使具有足够小的泵室死体积的阀单元适应致动单元以实现高压缩比。而且,泵应当能够在完整晶片级上与电分离或隔离的电极组装。接下来,将晶片切割成泵芯片之后,应当可以接触到电极,并且不应当出现边缘短路的危险。

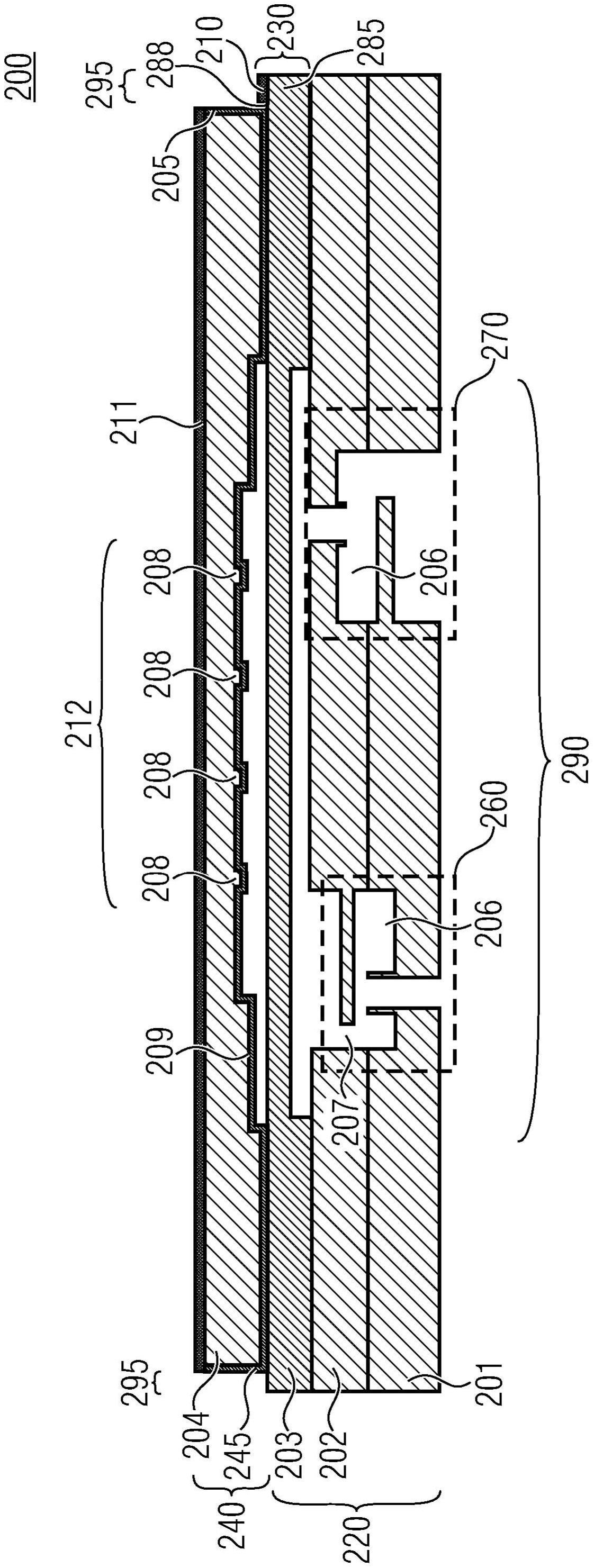

2、根据本发明的实施例是包括隔膜布置的静电微型泵,该隔膜布置包括隔膜和第一电极结构。静电微型泵还包括阀布置,阀布置包括入口止回阀和出口止回阀,其中隔膜布置和阀布置至少部分地封住泵室。静电微型泵还包括布置成与第一电极结构形成静电驱动器的第二电极结构。静电驱动器被配置为使隔膜偏转。静电微型泵还包括布置在第一电极结构和第二电极结构之间的至少一个抗粘连凸块,其中在微型泵的非活动状态下,第一电极结构和第二电极结构之间的间距从泵室的外围区域开始朝着泵室的中心区域变化,其中外围区域封住中心区域。

3、在微型泵的活动状态下,隔膜被配置为通过由第一电极结构和第二电极结构形成的静电驱动器而偏转。

4、至少一个抗粘连凸块布置在第一电极结构和第二电极结构之间,以防止隔膜粘附到第二电极结构。

5、在优选实施例中,第一电极结构和/或第二电极结构包括高度变化的剖面,第一电极结构和第二电极结构之间的间距从泵室的外围区域朝着泵室的中心区域增加。

6、两个电极结构中的至少一个的高度变化的剖面被配置为扩大泵室和/或泵室的冲程体积。另外,高度变化的剖面可以减小第一电极结构与第二电极结构之间的最近距离,这会降低静电驱动器所需的电压和/或能量使用。

7、对电极的高度变化的剖面在理论上对冲程体积具有限制作用,因为它形成机械止动件。因此,重要的是选择降低操作电压并且不减小冲程体积,而是增加冲程体积的高度剖面。

8、致动状态下的电极之间、移动电极和刚性电极之间的体积可以具有未致动状态下的电极之间的体积值的大约一半。

9、根据实施例,至少一个抗粘连凸块被布置在与高度变化的剖面相对的第一或第二电极结构处。

10、至少一个抗粘连凸块可以布置在第二电极结构处,即,不在第一电极结构处或不在隔膜布置处。至少一个抗粘连凸块可以布置在与高度变化的剖面相对的第二电极结构处。抗粘连凸块降低了在第一电极结构和第二电极结构之间发生粘附的风险,例如,在供电电压超过吸合电压的情况下,和/或例如,在隔膜通过静水压力压在对电极上的情况下。至少一个抗粘连凸块减少了静电粘附(在超过吸合电压的情况下)和由静水压力造成的范德华粘附的发生。

11、布置抗粘连凸块以与高度变化的剖面相对,例如在平面处,可以允许容易地布置或生成抗粘连凸块并且高度变化的剖面的精度不受生成抗粘连凸块的影响。

12、使用静电致动的一个问题是静电粘附。如果施加高电压,那么两个部分相互接触。在那种情况下,绝缘层中出现非常高的电场,并且电荷可以(由这个高场驱动)在两个部分的边界上方迁移到绝缘层中。之后,如果释放电压,那么电荷停留在绝缘层中,形成静电粘附。为了克服这种情况,一个有前途的策略是例如通过抗粘连凸块减少施加高电场情况下的接触区域。抗粘连凸块的作用是减少硬-硬接触区域,以减少电荷可以迁移的面积。有凸块的接触区域与没有泵的接触区域之间的比率将减少静电粘附。此外,有益的比率也将减少范德华粘附。而且,致动器或微型泵的双极(例如,-200v至200v)驱动电压也会降低静电粘附效应。

13、关于凸块的设计,有以下边界条件:由于凸块的高度减小致动器的冲程,因此这个高度应当尽可能小。关于蚀刻技术,10纳米到200纳米之间的高度是可行的。小的气隙已经足以避免这些区域中的电荷迁移。

14、与没有泵的接触区域相比,所有凸块的接触区域应当小得多(以减少粘附)。但是,如果所有凸块的总和的这个接触区域太小,那么整个力就会集中在这个小的区域处,这会超过凸块的机械稳定性。凸块会被凸块处的静电压缩力损坏。为此,应当选择这个接触区域,使其显著低于可以施加的最大机械应力。对于单晶硅,这个值大约为4gpa,对于氧化硅,该值更小。

15、根据实施例,第一电极结构和第二电极结构之间的间距从外围区域开始朝着泵室的中心区域以多个步长逐步增加。

16、泵和/或电极室的从外围区域朝着中心区域逐步增加的高度剖面可以减小第一电极结构和第二电极结构之间的最近距离,从而导致对供电电压的需求减少,减少微型泵的能量使用,并允许使用更小的成熟电路来生成高电压。

17、在优选实施例中,在外围区域中,第一电极结构和第二电极结构通过绝缘层彼此绝缘,所述绝缘层提供与第一电极结构和第二电极结构的机械接触并防止第一电极结构和第二电极结构之间发生电击穿。

18、由于第一电极结构和第二电极结构形成使隔膜偏转的静电驱动器,因此第一和第二电极结构之间发生电击穿会导致小的静电力以使隔膜偏转。即,两个电极结构之间的电击穿不是优选的并且被两个电极结构之间的绝缘层阻止。

19、在优选实施例中,静电驱动器被配置为基于第一电极结构和第二电极结构之间的电压来改变泵室中的压力和/或泵室的体积。

20、由第一和第二电极结构形成的静电驱动器在泵室上施加压力,其中该力取决于第一电极结构和第二电极结构之间的电压。第一和第二电极结构之间的电压可以以小步长改变,这使得微型泵成为实用设备,其中泵室的体积和/或压力可以以小步长有意地设置。

21、在优选实施例中,阀布置是层布置。入口止回阀和出口止回阀相对于阀布置被布置在平面内。入口止回阀和出口止回阀均包括入口隧道、阀瓣、出口隧道和死体积,其被配置为引导流体流动通过入口隧道,通过打开状态下的阀瓣,并通过出口隧道。流体流动通过入口止回阀的方向与流体流动通过出口止回阀的方向相反。

22、静电微型泵包括至少一个入口止回阀和至少一个出口止回阀。为了实现快速和/或廉价生产,入口止回阀和出口止回阀可能被布置为层布置,其中入口止回阀和出口止回阀与层布置在平面内。为了进一步降低阀布置的复杂性,相同或相似的止回阀可以被用于入口止回阀和出口止回阀,其中入口止回阀的入口隧道指向与出口止回阀的入口隧道相反的方向。

23、在优选实施例中,隔膜布置包括作为第一电极结构的至少一部分的导电层。

24、如果隔膜布置的隔膜由非导电材料制成,那么隔膜布置包括作为第一电极结构的一部分的附加导电层。

25、在优选实施例中,阀布置包括半导体层的堆叠并且包括例如480μm-540μm的垂直于阀布置的主表面的厚度,和/或其中隔膜布置包括具有例如10μm-120μm的垂直于隔膜布置的主表面的厚度的半导体层。

26、在优选实施例中,阀布置包括作为第二电极结构的至少一部分的导电层。可以通过将隔膜布置附接到阀布置来实现本发明的实施例。隔膜布置和阀布置均包括导电层或由导电材料制成,其为第一或第二电极结构的至少一部分。泵室由阀布置和隔膜布置形成。

27、在优选实施例中,当被致动时,静电驱动器被配置为使隔膜朝着阀布置偏转,以压缩泵室,从而导致流体从泵室通过出口止回阀流向环境。

28、根据实施例,从泵室流动通过出口止回阀的流体是非导电流体。

29、非导电流体防止在形成泵室的第一电极结构和第二电极结构之间发生电击穿。电击穿会减小压缩泵室的力,这不是优选的。

30、在优选实施例中,阀布置包括半导体层(诸如硅层)的堆叠,并且包括例如480μm至540μm的垂直于阀布置的主表面的厚度,和/或其中隔膜布置包括半导体层,如硅层,其垂直于阀布置的主表面的厚度例如为10μm至120μm。

31、根据实施例,静电泵包括定子结构。隔膜布置被布置在阀结构和定子结构之间,使得定子结构和隔膜布置封住电极室。定子结构包括作为第二电极结构的至少一部分的导电层。

32、静电微型泵可以包括定子结构、隔膜布置和阀布置。定子结构附接到隔膜布置,从而形成电极室。隔膜布置还附接到阀结构,从而形成泵室,其中隔膜布置在定子结构和阀布置之间。在这个实施例中,隔膜布置包括第一电极结构,并且定子结构包括第二电极结构。

33、根据实施例,当被致动时,静电驱动器被配置为使隔膜布置朝着定子结构偏转以使泵室膨胀,从而导致流体通过入口止回阀流入泵室。

34、静态驱动器由第一和第二电极结构形成,即,由定子结构和由隔膜布置形成。当被致动时,定子结构保持机械稳定并且隔膜布置朝着定子结构偏转,从而导致电极室的压缩和泵室的膨胀。随着泵室膨胀,泵室中的压力下降,从而导致流体从环境通过入口止回阀流入泵室。

35、根据实施例,通过入口止回阀流入泵室的流体是导电或非导电流体。

36、在本发明的微型泵包括单独的电极室和单独的泵室的情况下,第一和第二电极结构形成电极室。在这种情况下,在泵室内流动的流体与两个电极结构都没有接触,从而导致流体的导电性对静电微型泵的泵性能没有影响。

37、根据实施例,定子结构包括半导体层,诸如硅层,并且包括例如450μm的垂直于阀布置的主表面的厚度。

38、在优选实施例中,与隔膜布置相比,定子结构包括高刚度。

39、具有刚性定子结构或至少比隔膜布置更硬的静电微型泵具有以下益处:当被致动时,定子结构保持稳定或机械稳定,而隔膜布置是移动部分。

40、根据实施例,静电微型泵包括通风口,其被配置为将电极室与静电微型泵的环境流体连接。

41、将电极室与环境连接起来的通风口充当电极室与环境之间的压力均衡器。在这种情况下,大气压不会改变隔膜的零位置,即,未致动状态下的位置。即,通过平隔膜可以获得高压缩比,并且随着隔膜移动,电极室中不会生成背压。

42、在优选实施例中,通风口被配置为通过使用弯道(meander)、高流动阻力或毛细管止动件(capillary stop)来防止电极室的污染。

43、电极室的污染会降低隔膜的移动性,会减少电极室的体积和/或会造成第一电极结构和第二电极结构之间的电击穿,从而增加两个电极结构之间所需的电压和/或静电力以使隔膜偏转。不同的方法,诸如弯道、高流动阻力和/或毛细管止动件,防止电极室的污染。

44、根据实施例,通风口包括过滤器和/或缓冲体积,其被配置为防止电极室受到污染。

45、使用缓冲体积代替电极室来经受污染和/或使用过滤器来滤除污染物可以进一步防止电极室的污染。

46、根据实施例,隔膜布置的隔膜被预偏转。

47、隔膜布置可以被预偏转,而不是使用通风口。预偏转的隔膜布置可以进一步减小第一和第二电极结构之间的距离,从而减小压缩电极室和使泵室膨胀所需的力和/或电压。隔膜布置在真空中可能与定子结构键合。预偏转的程度可以取决于所施加的真空度。

48、在优选实施例中,隔膜布置被预偏转以在接触区域中在静电驱动器的未被致动的状态下与定子结构形成机械接触,其中静电驱动器适于在致动状态下增加接触区域。

49、由于静电力与第一电极结构和第二电极结构之间的距离呈二次方关系。预偏转的隔膜布置减小了电极结构之间的距离并且可能需要小得多的供电电压来偏转隔膜布置。接触定子结构的预偏转的隔膜布置的另一个益处是可能增加电极室的高度,即,当微型泵被致动时,泵室的体积增加。

50、在优选实施例中,第一电极结构的导电层和第二电极结构的导电层由导电材料(诸如金属材料)或者具有金属材料的导电率的高度掺杂半导体材料(诸如硼或磷和硅)制成。

51、根据本发明的另外的实施例创建了相应的方法。

52、但是,应当注意的是,这些方法是基于与对应装置相同的考虑。而且,这些方法可以通过任何特征或功能来补充并且在本文相对于装置可以单独地以及组合地进行描述。

- 还没有人留言评论。精彩留言会获得点赞!