一种液力驱动多缸双作用变量活塞隔膜泵的制作方法

本发明属于固液分离领域过滤技术,具体涉及一种液力驱动多缸双作用变量活塞隔膜泵。

背景技术:

1、压滤机以其工艺简捷、过滤效率高和运行成本低等技术特点,已成为固液分离领域广泛应用的通用设备,但压滤机属过程设备,需要有入料泵为其泵送料浆才能实现压滤操作。压滤操作初期入料流量大、压力低;压滤操作后期,入料流量逐渐变小、入料压力逐渐升高,直至维持恒定压力,即压滤操作为恒速-恒压过滤过程。

2、长期以来,一直沿用离心泵作为压滤机入料泵,固离心泵的流量和压力均与离心泵叶轮转速相关,二者难以同时满足恒速-恒压压滤操作要求,只能在后期恒压过滤阶段将多余流量由支路排回料浆池,造成不必要能量消耗。近年来,基于往复泵输出流量与压力不相关,可以分别控制的特点,相继开发出了立式或卧式往复入料泵,二者均是将泵送的浆料直接引入往复泵工作腔,由柱塞或活塞再将其以一方压力排出。由于压滤机应用之广泛,浆料通常具有腐蚀性、磨砺性或高温性,使得往复泵工作腔体、柱塞和活塞极易腐蚀或磨损,尤其柱塞或活塞所用的密封圈成为极易损件,直接影响了往复泵的性能、可靠性和使用寿命,且该类往复泵工作缸体需并列布置,不宜制成多缸体,造成进入压滤机浆料流量脉动率加大,使得压滤机滤板承受非对称脉动冲击载荷,降低了滤板使用寿命或损坏滤板,且现有立式或卧式往复入料泵均采用液压油缸驱动工作柱塞或活塞作往复运动,工作油缸频繁往复换向会造成一定的能量损失。此外,流量大的往复泵,一般外形尺寸比较大。

技术实现思路

1、为解决上述问题,本发明针对现有往复泵的不足,提供了一种液力驱动多缸双作用变量活塞隔膜泵,以节能和高可靠性技术特点,为固液分离领域提供一种新型压滤机入料泵技术。本发明具体技术方案如下:

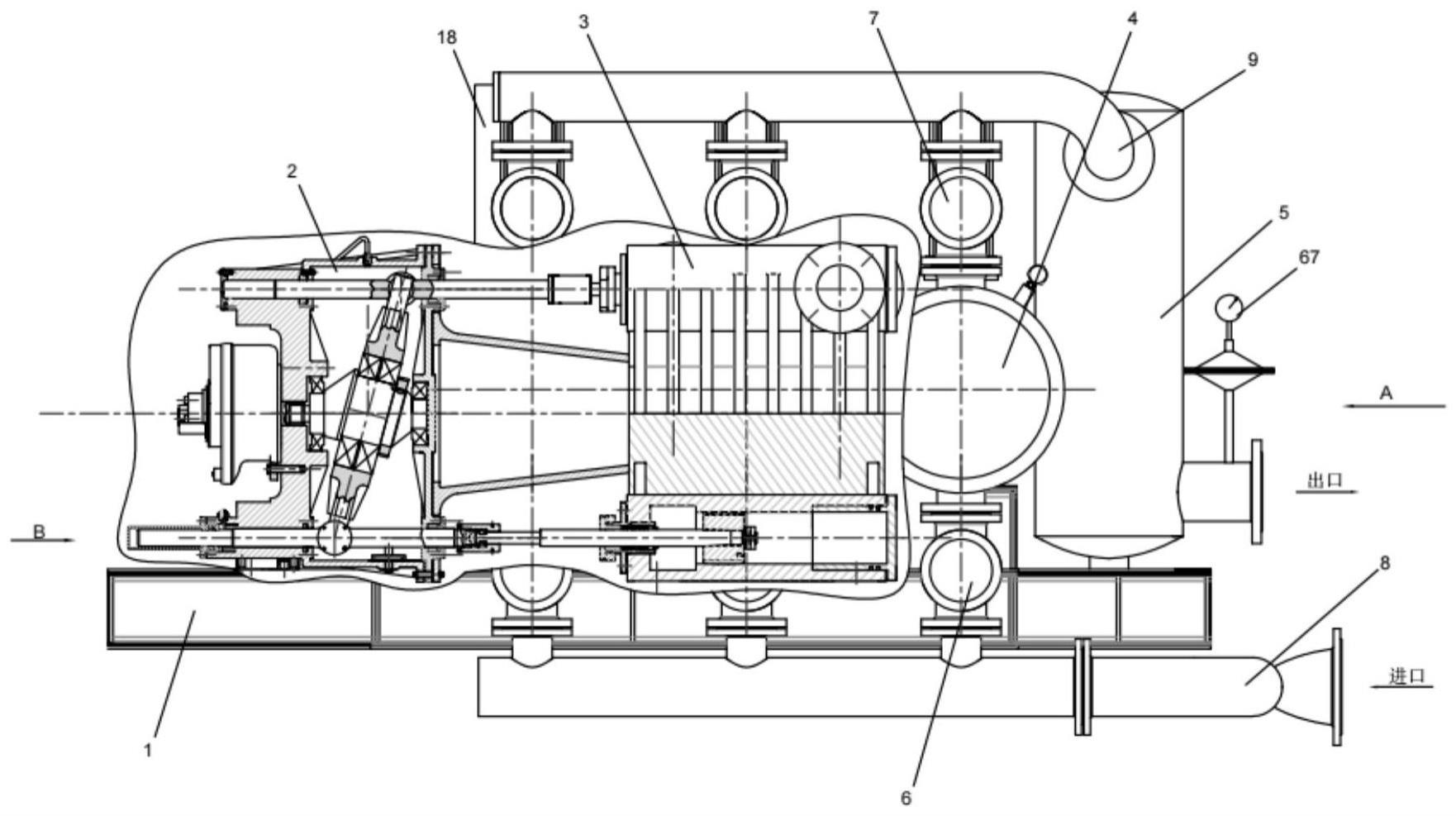

2、一种液力驱动多缸双作用变量活塞隔膜泵,其用作压滤机入料泵,其包括泵座体、动力端、液缸体、隔膜罐、缓冲罐、吸入阀、排出阀、吸入管、排出管、连接管和流体介质箱。动力端、液缸体、隔膜罐、缓冲罐置于泵座体上,动力端与液缸体相连,隔膜罐分别通过连接管与液缸体相连,吸入阀与排出阀分别与隔膜罐上下端法兰连接,下端吸入阀分别与吸入管相连,上端排出阀分别与排出管相连,排出管与缓冲罐相连。采用斜盘机构实现多缸活塞往复运动,并驱动活塞两侧工作腔体内流体介质使隔膜罐内隔膜周期性凹凸变形,再通过吸入阀与排出阀的交替启闭,实现泵送料浆自吸入管吸入,由排料缓冲罐出口输出,采用液压系统油马达输入动力,可根据输出压力反馈调节油马达液压油输入流量和输出转速,调整入料泵的输出流量,以满足压滤机恒速-恒压操作需求。考虑到各环节的密封性,为活塞腔内工作流体介质设置了集工作流体介质补充、排气和安全保护于一体的组合阀。工作流体介质可以是乳化液或液压油,隔膜材质可以根据输送浆体腐蚀性、磨砺性或高温性选择丁晴橡胶、氯丁橡胶、聚氨酯橡胶、氟橡胶或聚四氟乙烯。

3、本发明的技术方案具体介绍如下.

4、一种液力驱动多缸双作用变量活塞隔膜泵,其包括泵座体、和安装在泵座体上的动力端、液缸体、隔膜罐和缓冲罐;动力端与液缸体相连驱动液缸体的活塞往复运动,隔膜罐分别通过连接管与液缸体相连,隔膜罐的下、上端分别法兰连接吸入阀和排出阀,吸入阀与吸入管相连,排出阀与排出管相连,排出管的输出端与缓冲罐相连;其中:

5、动力端包括传动箱体、端盖、斜盘机构和连杆,斜盘机构为动力端的传动部分,其包括三爪斜盘和曲轴,三爪斜盘与曲轴间通过第二滚动轴承连接,曲轴两端通过第一滚动轴承分别支撑在传动箱体和动力端的端盖上,连杆的数量与三爪斜盘的爪数目相同,且均匀分布,连杆的十字头孔内安装铰接滑块,三爪斜盘的每个爪分别与连杆十字头孔内安装的铰接滑块相连接,曲轴转动时带动三爪斜盘中心安装的第二滚动轴承运动实现三爪斜盘的空间摆动,进而带动连杆分别沿传动箱体的滑道孔水平往复运动;

6、液缸体包括缸体和活塞机构,缸体的前端与动力端的端盖之间法兰连接,保持动力端与液缸体同轴连接为一体,缸体中设有与斜盘机构中三爪斜盘爪的数量相同、且与上下方连杆同轴的缸筒,每个缸筒配有缸筒盖和密封槽;活塞机构包括活塞环和活塞杆,活塞杆与上下方连杆同轴相连,带动活塞在缸筒内往复运动;

7、工作时,动力端驱动液缸体缸筒内的活塞杆往复运动,活塞两侧工作腔体内的流体介质使隔膜罐内的隔膜周期性凹凸变形,进而带动吸入阀与排出阀的交替启闭,实现泵送料浆自吸入管吸入,由缓冲罐的出口输出。

8、本发明中,动力端还包括液压站、电控柜和油马达,油马达的输出轴和斜盘机构中的曲轴相连;工作时,电控柜操控液压站驱动油马达的输出轴转动带动曲轴转动,使斜盘摆动,驱动连杆沿传动箱体滑道孔水平往复运动。

9、本发明中,动力端包括润滑系统,润滑系统包括泵体、润滑油池、进油管、油管和注油孔,进油管分别与泵体和润滑油池相连通,泵体和下方连杆的延长段密封相连,注油孔设置在传动箱体顶部,延长段随连杆往复运动时,泵体里的钢球在锥形球座上升起或落下,周期性完成进油管的吸油和油管的排油,所排出油通过注油孔向下喷出以润滑铰接滑块以及滚动轴承。

10、本发明中,隔膜罐包括罐体、双层隔膜和限程网板,双层隔膜通过圆周均布螺柱与罐体固定,活塞往复运动使缸筒内正负压交替变化,驱动腔体内流体介质使隔膜在罐体盖和限程网板之间周期性凹凸变形。本发明中,可以根据输送浆体腐蚀性、磨砺性或高温性,选择隔膜材质为丁晴橡胶、氯丁橡胶、聚氨酯橡胶、氟橡胶或聚四氟乙烯。

11、本发明中,隔膜罐中还包括组合阀,组合阀置于流体介质箱内,且与隔膜罐的

12、罐体法兰连接;其中:组合阀包括顶板、杠杆机构、顶杆、补偿弹簧、补偿阀板、补偿阀球、过滤器、安全弹簧和安全阀板;液缸体中的活塞工作腔一侧负压时,隔膜凹形变压触顶板,驱动杠杆机构推动顶杆,克服补充弹簧压力打开补偿阀板,以流体介质置换活塞工作腔内气体,补偿阀球同时升起,流体介质自流体介质箱经过滤器补入组合阀;活塞工作腔一侧正压时,隔膜凸形变,补偿阀球落下,停止补充新的流体介质;活塞工作腔一侧正压超压时,则克服补充弹簧和安全弹簧,顶开补偿阀板和安全阀板,将超压流体介质卸荷至流体介质箱内。

13、本发明中,流体介质箱内装有的工作流体介质是乳化液或液压油。

14、本发明中,缓冲罐输出管路上设有压力变送器,反馈压力信号至动力端,调整驱动动力端输出转速。

15、本发明的液力驱动多缸双作用变量活塞隔膜泵用作压滤机入料泵,其和现有技术相比,本发明的有益效果在于:

16、动力端以液压系统油马达驱动实现往复泵输出流量与压力的分别控制,满足压滤机操作所需要的恒速-恒压工作特性,同时,油马达单向旋转运动避免了传统油缸驱动往复泵油缸频繁换向的做功损失,节能效果显著。

17、动力端传动部分采用斜盘机构,不仅结构紧凑、外形尺寸小,而且,可以将旋转运动变成多缸往复直线运动,同时驱动多个工作缸体,降低输出流量脉动,减小压滤机入料对滤板造成的脉动载荷冲击;

18、泵送浆体不进入活塞工作腔体,而是由活塞往复双作用驱动流体介质带动隔膜罐隔膜周期性凸凹形变来吸入和输出浆体,有效解决现有往复泵输送浆体进入工作腔体,造成泵的性能和可靠性不高的问题,可适用于为压滤机泵送具有腐蚀性、磨砺性或高温性等特殊浆体物料。

- 还没有人留言评论。精彩留言会获得点赞!