实现主泵自反馈且补油同步变量的液压控制系统

本发明涉及液压系统的节能领域,尤其是涉及实现主泵自反馈且补油同步变量的液压控制系统。

背景技术:

1、闭式液压回路在液压驱动工程机械中普遍使用,而闭式回路作为一种封闭的液压回路,存在引液压元件内泄漏而引起的回路油液不足的问题,所以为解决此问题,在回路中通常增加补油装置且补油流量须大于回路中内泄漏的流量,一般采用定量泵对系统进行补充工作所需油液。

2、另外,当变量泵和马达长期处于高压或小排量微动等内泄漏很大的极限工况时,变量泵和马达会产生很快的局部温升,快速的局部温升一直无法和系统形成热平衡,最终导致变量泵和马达的温度超过正常使用范围,变量泵和马达的寿命将大幅降低甚至损坏。

3、由此需要为闭式液压系统提供用于补充油流量并防止油液温度过高的补油和冲洗回路,公告号为cn104061209b的专利提供了补油和冲洗液压系统,但该系统补油泵时刻以恒定压力运行,冲洗系统也以恒定流量时刻运行,无法根据系统需求实时调节补油压力和冲洗流量,造成能源浪费。

技术实现思路

1、本发明的目的是提供一种实现主泵自反馈且补油同步变量的液压控制系统,使其能够根据系统补油需求及油液温度来调节补油压力和冲洗流量,达到节能的目的。

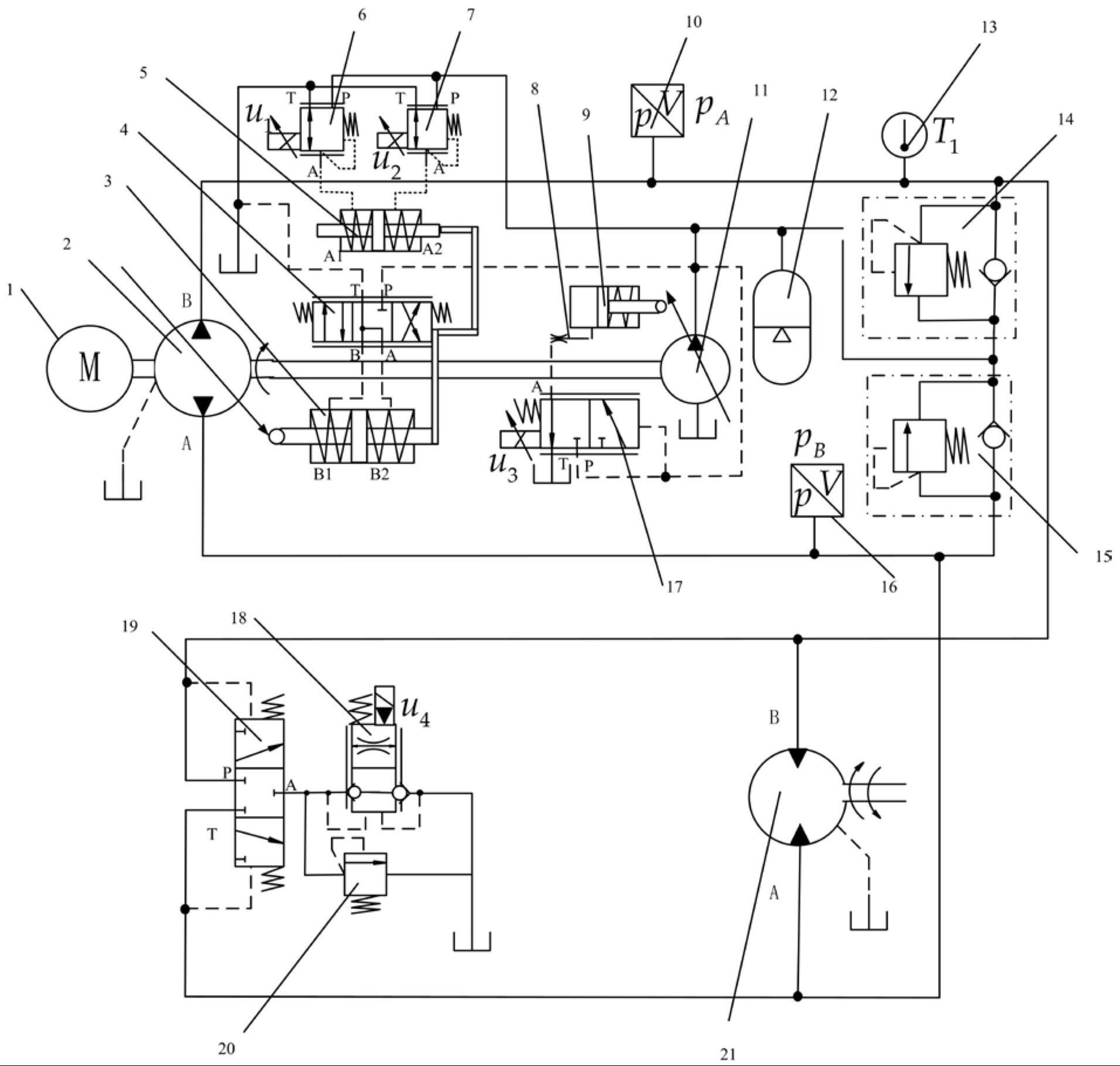

2、本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种实现主泵自反馈且补油同步变量的液压控制系统,包括液压系统、泵控系统、冲洗系统以及过载保护系统;所述液压系统包括变量泵、定量马达、连接变量泵a口和定量马达a口的管路a以及连接变量泵b口和定量马达b口的管路b,所述管路a或管路b上设有用于检测油液温度的温度传感器;所述泵控系统包括补油泵、补油泵压力控制单元和变量泵排量控制单元,所述补油泵压力控制单元包括比例阀、节流孔和控制活塞;其中比例阀具有t口、a口和p口,该比例阀的t口与油箱连接,p口与补油泵出口连接,a口与节流孔一端连接,节流孔另一端与控制活塞无杆腔连接;当补油泵出口压力大于比例阀调定压力时,补油泵出口油液由p口进入比例阀,然后由比例阀a口经节流孔进入控制活塞无杆腔,推动活塞克服弹簧力向右移动以降低补油泵排量,从而使补油泵出口压力降至比例阀调定压力;当补油泵出口压力小于比例阀调定压力时,控制活塞无杆腔内油液依次经节流孔、比例阀的a口、t口回到油箱,使控制活塞无杆腔内压力降低,在弹簧力作用下,控制活塞向左移动,使补油泵排量增大,从而使补油泵出口压力升至比例阀调定压力。

3、所述变量泵排量控制单元包括主活塞、机液伺服阀、先导活塞、第一比例减压阀以及第二比例减压阀,其中第一比例减压阀和第二比例减压阀均包括p口、t口和a口,其中第一比例减压阀和第二比例减压阀的p口均与补油泵出口连接,t口均与油箱连接,第一比例减压阀的a口与先导活塞的左侧腔体a1连接,第二比例减压阀的a口与先导活塞的右侧腔体a2连接;机液伺服阀具有p口、t口、a口和b口,其中机液伺服阀的p口与补油泵出口连接,t口与油箱连接,b口与主活塞左侧腔体b1连接,a口与主活塞右侧腔体b2连接;所述先导活塞的活塞杆与机液伺服阀的阀芯机械连接,机液伺服阀的阀体与主活塞的活塞杆连接,使得先导活塞能够带动主活塞同向移动相同的距离,主活塞带动变量泵斜盘摆动,实现对变量泵排量的调节;当第一比例减压阀和第二比例减压阀的a口均压力输出时,先导活塞、机液伺服阀以及主活塞均居中位,变量泵斜盘处于零位,排量为零,此时比例阀无控制信号,补油泵以最小设定压力运行;当第一比例减压阀或第二比例减压阀a口压力增大时,先导活塞在油压作用下克服弹簧力,推动先导活塞杆向左或向右移动一段距离,在机液伺服阀的作用下,主活塞的活塞杆也向左或向右移动同样的距离,从而使变量泵斜盘偏离零位,排量增大,实现变量泵的排量调节。主活塞的最大移动距离与补油泵压力成正比,故可通过改变补油泵的压力改变变量泵的最大排量,增加变量泵排量控制的灵活性。

4、所述冲洗系统包括冲洗阀、比例节流阀和溢流阀,其中冲洗阀具有p口、t口和a口,该冲洗阀的p口、t口分别连接管路b和管路a,a口连接比例节流阀和溢流阀的入口,比例节流阀和溢流阀的出口与油箱连接;当温度传感器检测的温度未达到设定温度时,比例节流阀关闭,冲洗系统不工作,当温度传感器检测的温度达到设定温度时,比例节流阀打开,液压系统低压侧油液经冲洗阀和比例节流阀回到油箱,同时补油泵向液压系统低压侧补充油液;所述过载保护系统包括第一安全阀组和第二安全阀组,第一安全阀组位于补油泵和管路b之间,第二安全阀组位于补油泵和管路a之间,该过载保护系统用于防止过载时系统高压侧油液冲击系统主要元器件。

5、本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

6、进一步的,所述第一安全阀组和第二安全阀组均包括并联设置的溢流阀和单向阀,其中补油泵通过单向阀向液压系统低压侧补油;过载时液压系统高压侧油液经溢流阀排出泄压,防止其冲击系统主要元器件。

7、进一步的,所述补油泵出口还连接有蓄能器,该蓄能器与第一比例减压阀、第二比例减压阀以及机液伺服阀的p口连接,在补油泵瞬时压力不足时向第一比例减压阀、第二比例减压阀以及机液伺服阀的p口供给油液,保持泵控系统压力的稳定。

8、进一步的,所述蓄能器位于过载保护系统和补油泵之间,还能够在冲洗时为液压系统低压侧提供油液,保证系统压力的稳定。

9、进一步的,该回路还包括控制器,该控制器用于采集温度传感器与压力传感器的信号,并能够向第一比例减压阀、第二比例减压阀、比例阀以及比例节流阀发送控制信号,以实现智能控制调节。

10、进一步的,当液压系统处于怠速运行时,控制器不向比例阀、第一比例减压阀、第二比例减压阀以及比例节流阀发送控制信号,使得第一比例减压阀、第二比例减压阀a口无压力输出,比例节流阀的a关闭,比例阀保持最小设定压力,使得补油泵以最低压力运行,变量泵排量为零,冲洗流量为零。当需要液压系统进行工作时,控制器向比例阀和第一比例减压阀或比例阀和第二比例减压阀发送控制信号,补油泵出口压力与变量泵排量同步升高,变量泵a口或b口排出油液,驱动定量马达顺时针或逆时针旋转,系统进入工作状态。满足不同工况的补油需求,实现节能。

11、进一步的,当温度传感器检测到的温度达到设定温度值时,控制器向比例节流阀发送控制信号,比例节流阀打开,冲洗系统开始以设定流量进行冲洗,使冲洗单元仅在需要时进行冲洗,既满足需求,又避免能量浪费。

12、进一步的,所述控制器根据补油泵出口压力和温度传感器检测到的温度值与设定温度的差设定冲洗流量,控制器向比例节流阀发送的控制信号随检测到的温度的升高而增大,当检测到的温度与设定温度的差达到某一设定值时,控制器还向比例阀发送控制信号,使补油泵出口压力大于溢流阀设定压力,使溢流阀打开,冲洗系统以最大流量进行冲洗;实现冲洗流量的智能调节和控制。

13、进一步的,所述管路a和管路b上还分布设有用于检测其内油液压力的第二压力传感器和第一压力传感器,控制器采集该第一压力传感器和第二压力传感器的信号,当第一压力传感器或第二压力传感器检测到的压力超出某设定值时,控制器向比例阀发送控制信号使补油泵出口压力降低,使变量泵排量快速减小,达到保护系统的目的。

14、本发明与现有技术相比具有明显的优点和有益效果。借由上述技术方案,本发明可达到相当的技术进步性及实用性,并具有产业上的广泛利用价值,其至少具有下列优点:

15、

16、本发明可以通过调节补油压力来避免系统高压,实现系统安全保护,还能够根据系统需求及油液温度来智能调节补油压力和冲洗流量,达到节能的目的。

17、本发明补油泵为恒压变量泵并通过蓄能器来充分保证补油系统的压力稳定,从而有效保证变量泵的控制特性,且其还可以根据系统补油流量需求自动调节输出流量,实现按需供应,降低系统的能量消耗。

18、当系统处于怠速运行时,系统可以通过降低补油压力,减少系统的能量消耗。

19、可根据回路的温度大小,实现回路冲洗流量的智能恒定调节,实现按需提供冲洗流量,可最大程度上降低能源消耗。当回路温度较低,无需冲洗流量时,系统可关闭回路冲洗功能,进一步降低回路的消耗。

20、可通过调节补油压力,来改变变量泵最大排量和其动态特性,有效满足系统对定量马达的控制需求。还可通过紧急降低补油系统压力的方式实现系统的安全保护。

21、控制器的加入,可有效根据系统的运行参数以及控制需求,实现对系统补油压力和冲洗流量的智能控制调节,提高了系统的智能化程度。

- 还没有人留言评论。精彩留言会获得点赞!