一种动臂减振阀、减振阀液压系统、控制方法及工程机械与流程

本发明涉及一种动臂减振阀、减振阀液压系统、控制方法及工程机械,属于机械液压系统。

背景技术:

1、装载机在运输过程中,动臂油缸大腔通过管路与多路阀连接是一个封闭的空间,行驶在颠簸的路段时,由于整机前后摆动,会造成工装置振动与冲击,从而到物料散落,影响整机运输效率、驾驶舒适性。行业中为了优化装载机在运输过程中,振动与冲击,特别是海外高端市场主流品牌装载机都采用动臂减振系统使动臂油缸的无杆腔与蓄能器相通,通过蓄能器吸收动臂油缸无杆腔的压力冲,从而减小动臂冲击,起到缓冲、减振作用。

2、在装载机行驶过程中,开启动臂减振功能,通过蓄能器吸收动臂油缸的压力冲击,调节动臂油缸的伸、缩,减少工作装置上下浮动的幅度,减少物料散落、提升整机的舒适性。目前动臂减振阀大多采用滑阀结构,泄漏量较大,在长途行驶过程中,其性能降低,甚至可能丧失;同时蓄能器冲液方式有的是动臂减振阀的冲液油口连接在多路阀与动臂油缸的管路上;有的动臂减振阀的冲液油口连接在多路阀的进口,此两种方式只有在操纵工作装置时才能给蓄能器冲液,并且冲液设置压力较高,并且蓄能器中一直存在高压油,只有开启动臂减振功能时,通过动臂减振阀中滑阀结构对比动臂油缸无杆腔、蓄能器压力释放蓄能器高压油,直至动臂油缸无杆腔、蓄能器压力相同。同时开启动臂减振功能后,操纵公共工作装置时,启动臂减振功能无法停止,导致在铲斗卸料到底时,动臂会被压缩一段距离,导致工作装置向下降落,存在一定的作业风险。

技术实现思路

1、本发明的目的在于提供一种动臂减振阀、减振阀液压系统、控制方法及工程机械,以解决动臂减振阀大多采用滑阀结构,泄漏量较大,在长途行驶过程中,其性能降低,存在一定的作业风险缺陷。

2、第一方面:

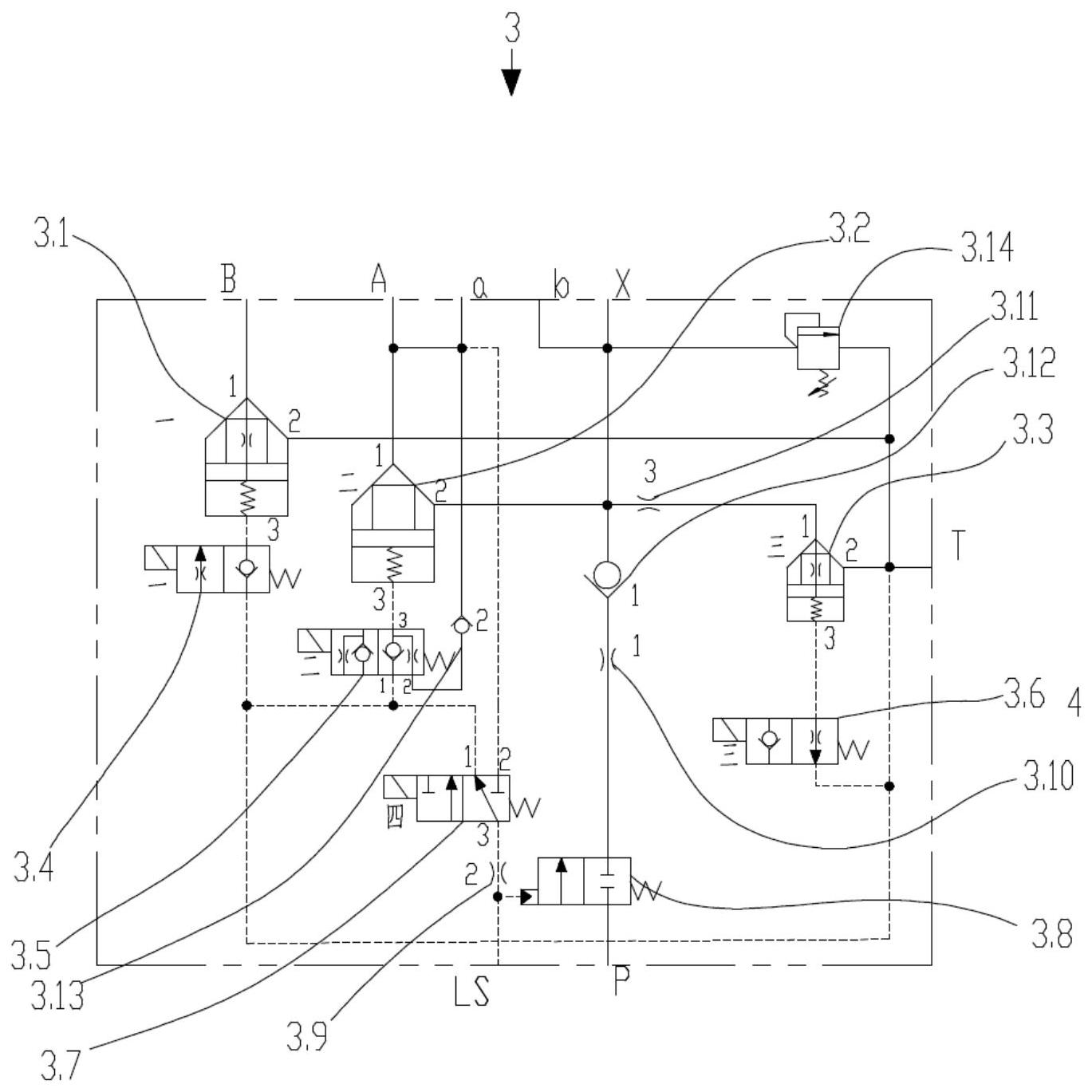

3、一种动臂减振阀,所述减振阀具有a口、b口、a口、b口、t口、ls口、x口和p口,还包括:

4、第一锥阀,所述第一锥阀的1口与减振阀的b口连通,第一锥阀的2口经过回油油路与动臂减振阀t口连通;

5、第二锥阀,所述第二锥阀的1口与动臂减振阀的a口、a口连通,第二锥阀的2口与第三锥阀的1口连通;

6、第三锥阀,所述第三锥阀的1口与第二锥阀的2口相通,第三锥阀的2口经过回油油路与动臂减振阀的t口连通;

7、第一电磁换向阀,所述第一电磁换向阀的进口与第一锥阀的3口连通;

8、第二电磁换向阀,所述第二电磁换向阀的进口与第二锥阀的3口连通,

9、第三电磁换向阀,所述第三电磁换向阀的进口与第三锥阀的3口连通,第一电磁换向阀、第二电磁换向阀、第三电磁换向阀的出口经过动臂减振阀的内部回油油路与动臂减振阀的t口相通

10、第四电磁换向阀,所述第四电磁换向阀1口与第一电磁换向阀、第二电磁换向阀的出口连通;第四电磁换向阀的2口与第一锥阀的1口、动臂减振阀的a口、a口连通;

11、冲液阀,所述冲液阀的进口与动臂减振阀的p口相通,出口与动臂减振阀的x口、b口连通;

12、第一单向阀,所述第一单向阀的进口与冲液阀出口相连;

13、第二单向阀,所述第二单向阀的进口与第二锥阀的1口、动臂减振阀的a口、a口连通。

14、进一步地,所述第四电磁换向阀的3口与冲液阀的非弹簧腔、动臂减振阀的ls口连通,第四电磁换向阀的3口与冲液阀的非弹簧腔的油路上设有第一阻尼,当第四电磁换向阀处于右位时,其3口与1口相通,当第四电磁换向阀处于左位时,其3口与2口相通。

15、进一步地,所述冲液阀的出口设有第一阻尼,并经过第一单项阀与动臂减振阀的x口、b口连通。

16、进一步地,所述第二锥阀的2口与第三锥阀的1口之间通过第三阻尼连通,所述第二单项阀的进口与第三阻尼连通。

17、进一步地,所述第二电磁换向阀的右位2口到3口的油路上配设有阻尼,1口到3口的油路上配设有单向阀,第二电磁换向阀左位1口到3口的油路上配有阻尼,2口到3口油口上配有单向阀。

18、进一步地,所述动臂减振阀的x口、b口与t口之间的油路上设有溢流阀,所述溢流阀的进口与动臂减振阀的x口、b口相通,所述溢流阀的出口与动臂减振阀的t口连通。

19、第二方面:

20、一种工程机械,包括第一方面所述的动臂减振阀,被配置为所述工程机械的动臂油缸的管路上。

21、第三方面:

22、一种动臂减振阀的动臂减振液压系统,包括变量泵、动臂油缸、梭阀、多路阀、控制模块以及第一压力传感器和第二压力传感器;

23、所述控制模块用于控制动臂减振阀的第一电磁换向阀、第二电磁换向阀、第三电磁换向阀和第四电磁换向阀动作;

24、所述动臂油缸的无杆腔与动臂减振阀的a口连接,有杆腔与动臂减振阀的b口连接;所述梭阀的左端油口与动臂减振阀的ls口连接,所述多路阀的ls口与梭阀的右端进口相连,多路阀的a口与动臂油缸的无杆腔相连,多路阀的b口与动臂油缸的有杆腔相连;

25、所述变量泵出口与多路阀的进口、动臂减振阀p口相连,变量泵的控制口与梭阀的出口相连;

26、所述第一压力传感器和第二压力传感器用于采集动臂减振阀中a口、b口的压力;

27、所述变量泵进口、多路阀的t口、动臂减振阀的t口依次连接有回油滤芯、液压油箱。

28、进一步地,所述第一压力传感器与动臂减振阀的b口相连,所述第二压力传感器与动臂减振阀的a口相连,所述第一压力传感器、第二压力传感器与控制模块相连。

29、进一步地,还包括蓄能器,所述蓄能器与动臂减振阀的x口相连。

30、第四方面:

31、一种动臂减振液压系统的控制方法,所述方法包括:

32、开启动臂减振功能时,多路阀处于中位,控制模块同时输出电信号:

33、第三电磁换向阀得电后,处于左位,第三锥阀的1口与2口不相通,蓄能器、第二锥阀的2口与回油路不相通,处于封闭状态;

34、第四电磁换向阀得电后,处于左位,第四电磁换向阀的2口与3口相通,使动臂油缸无杆腔的压力信号传递至梭阀,同时传递至冲液阀,使冲液阀换向,使得从变量泵1的出口流向动臂减振阀的p口的压力油,经过冲液阀的左位、第一阻尼、第一单向阀,从动臂减振阀的x口进入蓄能器,给蓄能器冲液;第一压力传感器、第二压力传感器的压力信号显示动臂减振阀的a口、b口压力一样大时,蓄能器停止冲液,控制模块同时输出电信号至第一电磁换向阀、第二电磁换向阀;

35、第一电磁换向阀得电后,处于左位,使得第一锥阀弹簧腔中液压油通过第一电磁换向阀流向回油管路,此时第一锥阀的1口与2口相通,从而动臂油缸有杆腔与动臂减振阀的t口回油路相通;

36、第二电磁换向阀得电后,处于左位,使得第二锥阀弹簧腔中液压油通过第二电磁换向阀流向回油管路,第二锥阀的1口与2口相通,从而动臂油缸无杆腔与与蓄能器相通,蓄能器吸收动臂油缸无杆腔的压力冲击,实现缓冲、减振。

37、进一步地,所述方法还包括:

38、当开启动臂减振功能时,在控制模块控制下,第一电磁换向阀得电,动臂油缸有杆腔与动臂减振阀的t口回油路相通;第二电磁换向阀得电,动臂油缸无杆腔与与蓄能器相通,蓄能器吸收动臂油缸无杆腔的压力冲击;若此时,控制模块接收到操纵手柄信号,多路阀处于工作状态时,控制模块使第一电磁换向阀、第二电磁换向阀断电,使第一电磁换向阀处于右位、第二电磁换向阀处于右位,动臂油缸有杆腔与动臂减振阀的t口回油路不相通;动臂油缸无杆腔与蓄能器不相通,动臂减振阀不起作用。

39、进一步地,当不开启动臂减振功能、无操纵手柄型号时或者整机断电时,控制模块不接收使能开关信号、手柄信号,多路阀处于中位,第一电磁阀、第二电磁阀、第三电磁阀、第四电磁阀处于初始位置;

40、第一电磁阀换向阀处于右位,其右位中的单向阀使得第一锥阀弹簧腔的液压油不能通过第一电磁阀换向阀卸荷至回油路,第一锥阀处于封闭状态,液压油不能通过第一锥阀的1口流向2口;

41、第二电磁阀换向阀处于右位,由于第二电磁换向阀右位单向阀的作用,使得第二锥阀的油口3到油口1不通,使得弹簧腔内的液压油不能通过第二电磁换向阀流向回油管路,同时第二电磁换向阀的右位油口2到1相通,使得第二锥阀的1口通过第二单向阀与第二锥阀的3相通,第二锥阀处于封闭状态,第二锥阀的1口与2口不通,从而动臂油缸的无杆腔与蓄能器不通;

42、第三电磁阀换向阀处于右位,第三锥阀弹簧腔中液压油通过第三电磁换向阀流向回油管路,此时第三锥阀的1口与2口相通,从而蓄能器、第二锥阀的2口、第一单向阀与动臂减振阀的t口相通,处于低压状态;

43、第四电磁阀的处于右位,第四电磁阀的3口与1口相通,使得动臂减振阀的ls油与回油路相通,无负载反馈信号至变量泵控制信号,同时换向阀在弹簧的作用下处于左位,冲液阀的进口与出口不通,变量泵处于待命状态

44、与现有技术相比,本发明所达到的有益效果:

45、本发明动臂减振阀采用锥阀结构,不再采用滑阀结构,解决了滑阀泄露的缺点;

46、本发明动臂减振阀系统只有在开启动臂减振功能后才会给蓄能器冲液,并取消动臂油缸与蓄能器压力对比的滑阀结构,通过两个压力传感器、控制模块、电磁阀实现蓄能器冲放液;

47、本发明通过控程序实现动臂减振稳定系统智能控制,当操作工作装置时,动臂减振功能自动关闭,解决卸料时动臂下压降落的风险;

48、本发明整机断电或者手动关闭动臂减振功能时,自动释放蓄能器压力油,使得在不开启动臂减振功能时,蓄能器与回油管路相通,处于低压状态。

- 还没有人留言评论。精彩留言会获得点赞!