用于航空发动机加力泵蜗壳密封衬套的修复方法与流程

本发明涉及一种修复方法,尤其是涉及一种用于航空发动机加力泵蜗壳密封衬套的修复方法,属于航空发动维修维护工艺。

背景技术:

1、加力泵蜗壳组件的密封衬套安装于发动机加力泵中,密封衬套是加力泵蜗壳与工作叶轮间的重要密封元件。密封衬套与高速旋转的工作轮通过间隙配合以达到动密封的目的。密封衬套与力泵蜗壳组件采用胶圈密封、螺纹粘胶剂紧固,旋紧方向与工作叶轮同向旋转。当密封衬套首次安装不到锁紧位且液压耦合力大于螺纹胶紧固力时,密封衬套松动并在加力泵高频振动下转动,密封胶圈失效而漏油。

2、对离心泵蜗壳组件在加力泵上的结构安装分析,发动机工作时,由于密封衬套与工作轮的最小间隙为0.3mm,工作叶轮通过燃油液力耦合传递密封衬套约14.75n·m的锁紧力,当螺纹紧固胶剪切破坏,密封衬套随即发生相对位移,密封胶圈扭转损坏,离心泵蜗壳发生泄漏。由于密封衬套与工作叶轮间隙小,密封衬套发生松动故障后转动约60°即可能会与高速旋转工作叶轮接触而磨损,有重大故障隐患。

3、目前,密封衬套随加力泵设计寿命为300~500小时,按现有修理工艺,离心泵蜗壳组件发生漏油或密封衬套松动故障时,离心泵蜗壳组件应报废处理,造成修理过程成本浪费严重。

技术实现思路

1、本发明所要解决的技术问题是:提供一种能有效提高修复质量,降低修理成本,提高生产效益的用于航空发动机加力泵蜗壳密封衬套的修复方法。

2、为解决上述技术问题所采用的技术方案是:一种用于航空发动机加力泵蜗壳密封衬套的修复方法,包括加力泵蜗壳、橡胶圈和密封衬套,在加力泵蜗壳上设置密封衬套安装孔,橡胶圈布置在密封衬套安装孔内的加力泵蜗壳与密封衬套之间,密封衬套与密封衬套安装孔之间螺纹连接,所述的修复方法包括密封衬套的拆卸与清污,固结凝胶的制备,密封衬套、密封衬套安装孔相结合的密封面分别涂胶与装配,以及固结凝胶的固化与装配质量检测几个步骤,

3、其中,在对固结凝胶进行固化时通过烘干的方式完成,在检测装配质量时通过向密封衬套一端输入大于工作最大扭矩值的力矩而密封衬套无松动判定为合格。

4、进一步的是,在对固结凝胶进行固化烘干时,通过将组合后的加力泵蜗壳组件整体放入烘箱内在80℃条件下保持4小时,取出加力泵蜗壳组件冷却至室温完成。

5、上述方案的优选方式是,在检测装配质量时通过向密封衬套一端向密封衬套输入的检测扭矩不低于20±3n﹒m的力矩。

6、进一步的是,在对密封衬套进行拆卸与清污时,先采用汽油对加力泵蜗壳组件进行清洗,然后再依次拆卸密封衬套和橡胶圈,最后对加力泵蜗壳、密封衬套和橡胶圈进行去污清洗。

7、上述方案的优选方式是,在对加力泵蜗壳、密封衬套和橡胶圈进行去污清洗时,先分别将加力泵蜗壳、密封衬套和橡胶圈放入50℃~70℃的ds-185清洗液中浸泡清洗,并用白洁布和牙刷清除螺纹上残留的凝胶,接着用流动的清水冲洗2~5min,最后自然晾干或100℃烘干完成去污清洗工作。

8、进一步的是,在制备固结凝胶时,采用sy-40的甲组份和乙组份按6﹕5的质量比进行配制并搅拌均匀制成sy-40胶黏剂,然后对sy-40胶黏剂按下述要求进行剪切强度测试,

9、

10、上述方案的优选方式是,待固结凝胶制备测试合格后,涂刷到密封衬套和密封衬套安装孔上之前先进行密封衬套的预组装,具体过程中如下,

11、将带有橡胶圈的密封衬套拧入密封衬套安装孔并拧紧,用铅笔在密封衬套上做“对齐”工艺刻线,然后取下连同构橡圈一起拆下密封衬套完成预装工作。

12、进一步的是,预装完成后,在拆下的密封衬套和密封衬套安装孔上涂刷到固结凝胶,然后再将密封衬套连带橡胶圈拧入密封衬套安装孔中直到对齐工艺刻线为止。

13、上述方案的优选方式是,装配完成后,进行烘干前至少先采用脱脂棉及时擦除加力泵蜗壳燃油进口端外露残余的固结凝胶。

14、进一步的是,待固结凝胶烘干完成,进行装配质量检测前先检查有无裸露胶料,允许用脱脂棉或麂皮布蘸取丙酮擦除。

15、本发明的有益效果是:本申请提供的技术方案以现有的加力泵蜗壳、橡胶圈和密封衬套为基础,再结合在加力泵蜗壳上设置密封衬套安装孔,橡胶圈布置在密封衬套安装孔内的加力泵蜗壳与密封衬套之间,密封衬套与密封衬套安装孔之间螺纹连接的特点,采用以下方法进行修复,具体包括密封衬套的拆卸与清污,固结凝胶的制备,密封衬套与密封衬套安装孔相结合的密封面的涂胶与装配,以及固结凝胶的固化与装配质量检测几个步骤,其中,在对固结凝胶进行固化时通过烘干的方式完成,在检测装配质量时通过向密封衬套一端输入大于工作最大扭矩值的力矩而密封衬套无松动判定为合格。这样,由于本申请提供的修复方法,在涂刷固结凝胶并装配完成后先进行了烘干处理,并在最终进行了最大扭矩检测确保密封衬套无松动后才判定为合格,故可以有效的提高修复质量,保证维修后的报废率由10%降低为0,从而达到降低修理成本,提高生产效益的目的。

技术特征:

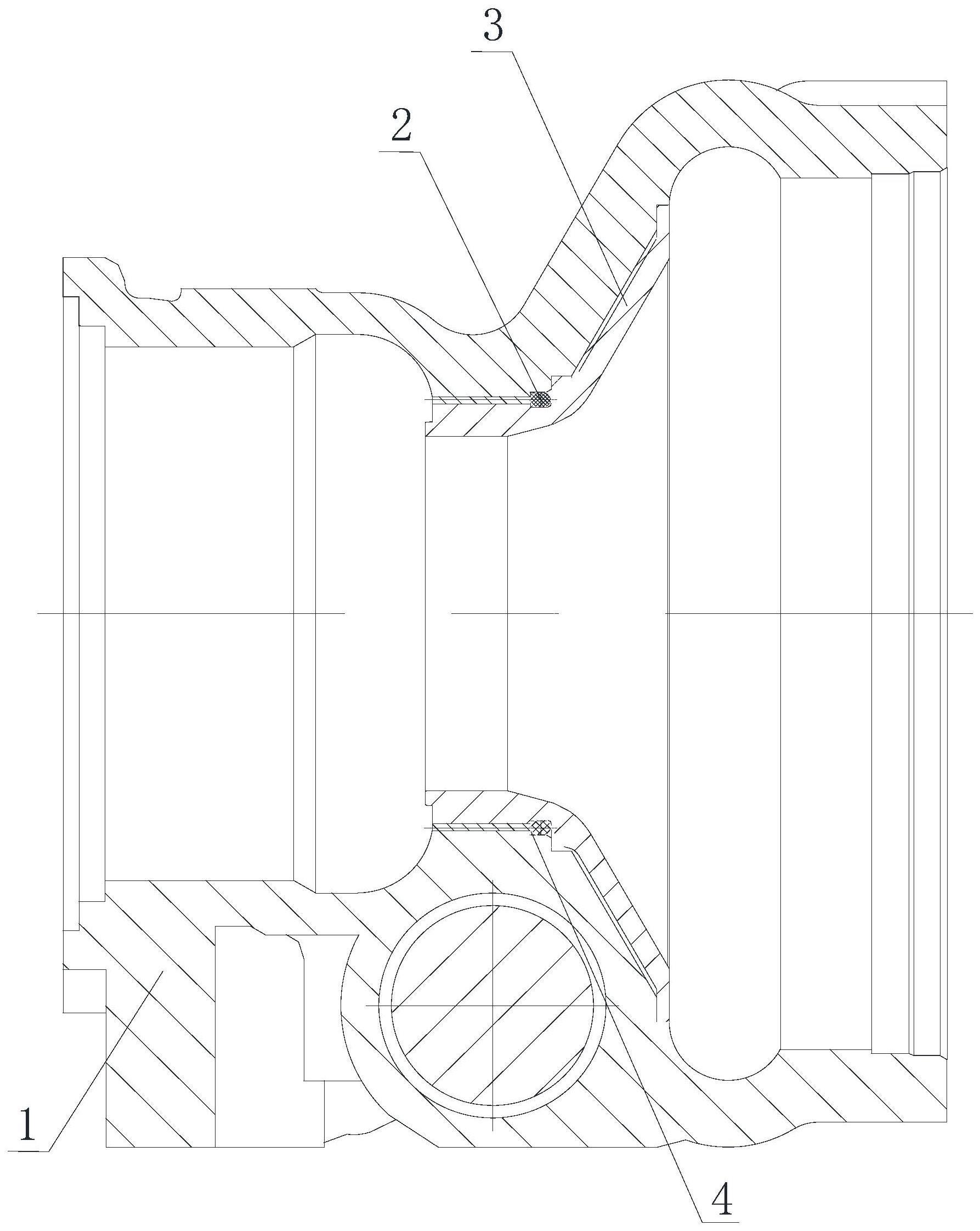

1.用于航空发动机加力泵蜗壳密封衬套的修复方法,包括加力泵蜗壳(1)、橡胶圈(2)和密封衬套(3),在加力泵蜗壳上设置密封衬套安装孔(4),橡胶圈(2)布置在密封衬套安装孔(4)内的加力泵蜗壳(1)与密封衬套(3)之间,密封衬套(3)与密封衬套安装孔(4)之间螺纹连接,其特征在于:所述的修复方法包括密封衬套(3)的拆卸与清污,固结凝胶的制备,密封衬套(3)、密封衬套安装孔(4)相结合的密封面分别涂胶与装配,以及固结凝胶的固化与装配质量检测几个步骤,

2.根据权利要求1所述的用于航空发动机加力泵蜗壳密封衬套的修复方法,其特征在于:在对固结凝胶进行固化烘干时,通过将组合后的加力泵蜗壳组件整体放入烘箱内在80℃条件下保持4小时,取出加力泵蜗壳组件冷却至室温完成。

3.根据权利要求2所述的用于航空发动机加力泵蜗壳密封衬套的修复方法,其特征在于:在检测装配质量时通过向密封衬套(3)一端向密封衬套(3)输入的检测扭矩不低于20±3n﹒m的力矩。

4.根据权利要求1、2或3所述的用于航空发动机加力泵蜗壳密封衬套的修复方法,其特征在于:在对密封衬套(3)进行拆卸与清污时,先采用汽油对加力泵蜗壳组件进行清洗,然后再依次拆卸密封衬套(3)和橡胶圈(2),最后对加力泵蜗壳(1)、密封衬套(3)和橡胶圈(2)进行去污清洗。

5.根据权利要求4所述的用于航空发动机加力泵蜗壳密封衬套的修复方法,其特征在于:在对加力泵蜗壳(1)、密封衬套(3)和橡胶圈(2)进行去污清洗时,先分别将加力泵蜗壳(1)、密封衬套(3)和橡胶圈(2)放入50℃~70℃的ds-185清洗液中浸泡清洗,并用百洁布和牙刷清除螺纹上残留的凝胶,接着用流动的清水冲洗2~5min,最后自然晾干或100℃烘干完成去污清洗工作。

6.根据权利要求4所述的用于航空发动机加力泵蜗壳密封衬套的修复方法,其特征在于:在制备固结凝胶时,采用sy-40的甲组份和乙组份按6﹕5的质量比进行配制并搅拌均匀制成sy-40胶黏剂,然后对sy-40胶黏剂按下述要求进行剪切强度测试,

7.根据权利要求6所述的用于航空发动机加力泵蜗壳密封衬套的修复方法,其特征在于:待固结凝胶制备测试合格后,涂刷到密封衬套(3)和密封衬套安装孔(4)上之前先进行密封衬套的(3)预组装,具体过程中如下,

8.根据权利要求7所述的用于航空发动机加力泵蜗壳密封衬套的修复方法,其特征在于:预装完成后,在拆下的密封衬套(3)和密封衬套安装孔(4)上涂刷到固结凝胶,然后再将密封衬套(3)连带橡胶圈(2)拧入密封衬套安装孔(4)中直到对齐工艺刻线为止。

9.根据权利要求8所述的用于航空发动机加力泵蜗壳密封衬套的修复方法,其特征在于:装配完成后,进行烘干前至少先采用脱脂棉及时擦除加力泵蜗壳(1)燃油进口端外露残余的固结凝胶。

10.根据权利要求9所述的用于航空发动机加力泵蜗壳密封衬套的修复方法,其特征在于:待固结凝胶烘干完成,进行装配质量检测前先检查有无裸露胶料,允许用脱脂棉或麂皮布蘸取丙酮擦除。

技术总结

本发明公开了一种用于航空发动机加力泵蜗壳密封衬套的修复方法,属于航空发动维修维护工艺技术领域。提供一种能有效提高修复质量,降低修理成本,提高生产效益的用于航空发动机加力泵蜗壳密封衬套的修复方法。所述的修复方法包括加力泵蜗壳、橡胶圈和密封衬套,在加力泵蜗壳上设置密封衬套安装孔,所述的修复方法包括密封衬套的拆卸与清污,固结凝胶的制备,密封衬套、密封衬套安装孔相结合的密封面分别涂胶与装配,以及固结凝胶的固化与装配质量检测几个步骤,其中,在对固结凝胶进行固化时通过烘干的方式完成,在检测装配质量时通过向密封衬套一端输入大于工作最大扭矩值的力矩而密封衬套无松动判定为合格。

技术研发人员:涂洪忠,吴蔚,王轩,童勇,李航,谢军,游仲,余黎明,朱轩池,黄敏,曾祥彬,刘霖

受保护的技术使用者:国营川西机器厂

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!