一种集成控制阀组、液压缸及电控升降塔机顶升控制方法与流程

本发明涉及一种集成控制阀组、液压缸及电控升降塔机顶升控制方法,属于重型塔机。

背景技术:

1、塔机顶升液压缸是塔式起重机升降作业的重要组成部分,近年来,应我国桥梁、核电大型工程建设项目需求,万吨米级的重型塔式起重机不断增多,其结构尺寸大、上部负载重量大、执行元件多,对顶升作业的安全可靠性、操控便捷性、数据监测等提出了更高的要求。液压缸需要集成相应的控制元件,以达到使用要求。

2、重型塔式起重机顶升作业要求顶升液压缸8缸同步动作,也可以单缸动作。8缸顶升作业时,液压缸之间的跨距较大,因此,每个液压缸负载并不相同,差异客观存在,这种偏载较大或者偏载积累增大将是非常危险的。根据帕斯卡静压传动理论,将液压缸之间连通可以使各液压缸压力相等来减小偏载,为防止连通管路爆裂,液压缸集成控制阀组需要设计管路防爆阀,这就要求在软管爆裂情况下,管路防爆阀能正常关闭,而当液压缸互相连通时,管路防爆阀又不会异常关闭。

3、现有的专利“一种功能集成型大吨位塔机顶升油缸及控制油路”,其专利公开一种功能集成型大吨位塔机顶升油缸及控制油路,包括由平衡阀、管路防爆阀、油缸无杆腔安全阀、油缸无杆腔测压排气接头组成的无杆腔油路,以及由油缸有杆腔测压排气接头、油缸有杆腔安全阀、单向阀ⅰ、节流阀、单向阀ⅱ组成的有杆腔油路;存在以下缺点或者不足:

4、所属专利中提到的顶升油缸及控制油路,是一种用于手动操作的塔机顶升液压系统的油缸,适用于双缸顶升,而针对更多油缸,像8缸顶升要求时,不便于操作和控制。无法实现重型塔机轻载、重载工况比例调节升降作业。

5、所属专利中提到带压力平衡油路和对应油口,但此油路上未见设计可以截止的液压元件或结构。

技术实现思路

1、本发明的目的在于提供一种集成控制阀组、液压缸及电控升降塔机顶升控制方法,以解决现有技术的缺陷。

2、第一方面:

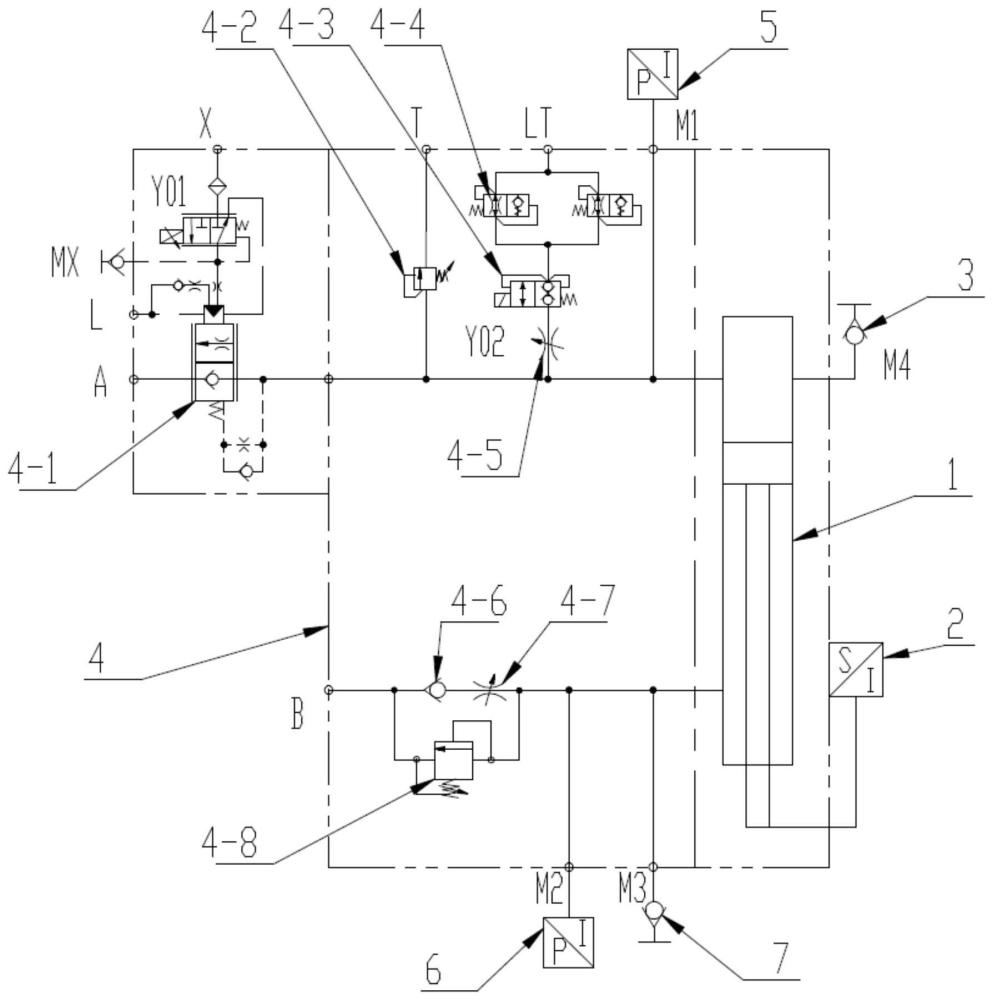

3、一种集成控制阀组,包括阀体,所述阀体为三层机构,第一层阀体设有lt油口、集成有常闭型的双向封闭电磁截止阀、管路防爆阀和节流截止阀,第二层阀体设有b油口、集成有单向阀、节流截止阀和有杆腔背压阀;第三层阀体设有t油口、集成有电控比例平衡阀和安全阀;

4、所述电控比例平衡阀设有a油口,所述电控比例平衡阀根据不同的负载重量匹配的压差给定不同的控制电流,实现比例调节;

5、所述安全阀位于t油口与电控比例平衡阀之间的油路上,所述双向封闭电磁截止阀、管路防爆阀和节流截止阀串联,且位于lt油口与电控比例平衡阀之间的油路上,其中,管路防爆阀为两个,且同向并联;

6、所述集成有单向阀、节流截止阀串联与b油口连接,所述有杆腔背压阀与单向阀、节流截止阀并联设置。

7、进一步地,第二层阀体还集成有用于检测液压缸压力的无杆腔压力传感器和有杆腔压力传感器、用于检测液压缸的有杆腔测压排气接头。

8、进一步地,所述电控比例平衡阀设有先导控制x油口、先导测口mx以及先导泄油l油口。

9、第二方面:

10、一种液压缸,包括第一方面任一项所述的集成控制阀组,所述a油口与液压缸的无杆腔连接,所述b油口与液压缸的有杆腔连接。

11、进一步地,所述液压缸设有位移传感器,所述无杆腔设有无杆腔测压排气接头,所述无杆腔压力传感器和有杆腔压力传感器在顶升过程中实时监测油缸压力,所述位移传感器用于实时监测液压缸位移。

12、进一步地,多个所述液压缸通过lt油口互相连接,当所述双向封闭电磁截止阀得电多个液压缸无杆腔实现互相连通,当所述双向封闭电磁截止阀失电,双向封闭。

13、第三方面:

14、一种基于第二方面所述的液压缸的电控升降塔机顶升控制方法,由plc程序控制执行,所述方法包括:

15、当a口进油时,电控比例平衡阀的先导电磁阀y01失电,液压油经平衡阀电控比例平衡阀后进入液压缸无杆腔,有杆腔液压油经有杆腔背压阀后回油箱,根据位移传感器实时监测液压缸外伸位移;

16、当b口进油时,电控比例平衡阀的先导电磁阀y01得电,液压油经有杆腔单向阀、节流截止阀后进入液压缸有杆腔,液压缸无杆腔液压油经电控比例平衡阀后回油箱,从而液压缸回收。

17、进一步地,所述方法还包括:

18、液压缸需要负载下降时,电控比例平衡阀的先导电磁阀y01得电,先导油源从x油口进入,经过先导电磁换向阀后到达平衡阀的控制活塞端,进而打开平衡阀,液压缸在承受上部负载重量相匹配的压差流量下开始负载下降,电控比例平衡阀在不同的负载重量匹配的压差—流量下给定不同的控制电流,实现比例调节;

19、进一步地,当负载下降时,通过给有杆腔补油,实现液压缸有杆腔无吸空产生;所述有杆腔的补油流量为q2=1.1×(q1/ψ),其中q1为液压缸重载下降时无杆腔回收流量,ψ为液压缸面积比。

20、进一步地,所述方法还包括:当多个液压缸无杆腔互相连通进行重载顶升、重载下降时,多个所述液压缸通过lt油口互相连接:

21、双向封闭电磁截止阀的y02得电,多个液压缸无杆腔实现互相连通,压力趋于均衡,当顶升系统需要单缸动作工况时,双向封闭电磁截止阀的y02失电,双向封闭,各液压缸无杆腔独立互不影响,实现单缸动作。

22、与现有技术相比,本发明所达到的有益效果:

23、1)、本发明实现电控方式的塔式起重机顶升作业,结合plc程序控制,实现液压缸位移、压力实时监测与反馈控制,进而实现多油缸顶升系统同步顶升、在线监测与闭环控制;

24、2)、液压缸集成控制阀组具有电控比例调节负载平衡下降功能,可以在不同的负载重量匹配的压差—流量下给定不同的控制电流信号,实现比例调节,进而实现塔式起重机轻载、重载工况在升降作业;

25、3)、液压缸集成控制阀组设计了无杆腔连通回路及其连通接口,可以应用于多个液压缸执行元件动作回路,实现多个液压缸重载顶升、重载下降时负载压力均衡、管路防爆、以及限压安全保护。

技术特征:

1.一种集成控制阀组,包括阀体,其特征在于,所述阀体为三层机构,第一层阀体设有lt油口、集成有常闭型的双向封闭电磁截止阀(4-3)、管路防爆阀(4-4)和节流截止阀(4-5),第二层阀体设有b油口、集成有单向阀(4-6)、节流截止阀(4-7)和有杆腔背压阀(4-8);第三层阀体设有t油口、集成有电控比例平衡阀(4-1)和安全阀(4-2);

2.根据权利要求1所述的集成控制阀组,其特征在于,第二层阀体还集成有用于检测液压缸压力的无杆腔压力传感器(5)和有杆腔压力传感器(6)、用于检测液压缸的有杆腔测压排气接头(7)。

3.根据权利要求1所述的集成控制阀组,其特征在于,所述电控比例平衡阀(4-1)设有先导控制x油口、先导测口mx以及先导泄油l油口。

4.一种液压缸,其特征在于,包括权利要求1-4任一项所述的集成控制阀组,所述a油口与液压缸的无杆腔连接,所述b油口与液压缸的有杆腔连接。

5.根据权利要求4所述的液压缸,其特征在于,所述液压缸设有位移传感器(2),所述无杆腔设有无杆腔测压排气接头(3),所述无杆腔压力传感器(5)和有杆腔压力传感器(6)在顶升过程中实时监测油缸压力,所述位移传感器(2)用于实时监测液压缸位移。

6.根据权利要求5所述的液压缸,其特征在于,多个所述液压缸通过lt油口互相连接,当所述双向封闭电磁截止阀(4-3)得电多个液压缸无杆腔实现互相连通,当所述双向封闭电磁截止阀(4-3)失电,双向封闭。

7.一种基于权利要求6所述的液压缸的电控升降塔机顶升控制方法,由plc程序控制执行,其特征在于,所述方法包括:

8.根据权利要求7所述的电控升降塔机顶升控制方法,其特征在于,所述方法还包括:

9.根据权利要求8所述的电控升降塔机顶升控制方法,其特征在于,当负载下降时,通过给有杆腔补油,实现液压缸有杆腔无吸空产生;所述有杆腔的补油流量为q2=1.1×(q1/ψ),其中q1为液压缸重载下降时无杆腔回收流量,ψ为液压缸面积比。

10.根据权利要求7所述的电控升降塔机顶升控制方法,其特征在于,所述方法还包括:当多个液压缸无杆腔互相连通进行重载顶升、重载下降时,多个所述液压缸通过lt油口互相连接:

技术总结

本发明公开了一种集成控制阀组、液压缸及电控升降塔机顶升控制方法,阀体是三层结构,第一层阀体上集成有常闭型双向封闭电磁截止阀、管路防爆阀、节流截止阀;第二层阀体上集成有无杆腔压力传感器、有杆腔压力传感器、有杆腔测压排气接头、单向阀、节流阀、有杆腔背压阀;第三层阀体上集成有电控比例平衡阀、安全阀。本发明液压缸集成控制阀组具有电控比例调节负载平衡下降功能,无杆腔连通压力均衡功能、无杆腔连通管路防爆功能、限压安全保护功能,可以在不同的负载重量匹配的压差—流量下给定不同的控制电流信号,实现比例调节,进而实现塔式起重机轻载、重载工况在升降作业。

技术研发人员:杨旭伟,刘庆教,张强,文竞雄,刘虎灵

受保护的技术使用者:徐州徐工液压件有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!