双动式匀速往复泵

本发明涉及往复泵领域,具体的是一种双动式匀速往复泵。

背景技术:

1、双动式往复泵是一种特殊的往复泵,其工作原理与单作用往复泵类似,但活塞的往复运动会导致两次吸液和排液,工作效率很高,被广泛应用于化工、石油、制药、食品等领域。由于受限于传统双动式往复泵的工作方式,其输出流量会产生很大脉动,对于需要流量稳定的应用场合,还需要再配备相应的缓冲设备,否则会对泵系统产生损坏,影响系统正常工作。

技术实现思路

1、针对现有技术中存在不足,本发明提供了一种双动式匀速往复泵,在防泄漏活塞前进或后退的每个动作中都有液体被泵出,同时避免左右工作腔室内液体直接交换,在入流腔室安装初期流量分配装置进行流量配置,低流量下引导液体直接进入单向阀,提高工作效率,在出流腔室安装流体变向装置及出流调节装置,改变液体出流方向,防止相互冲击所导致的紊乱,改善流出状态,提高双动式往复泵使用寿命。

2、本发明是通过以下技术手段实现上述技术目的的。

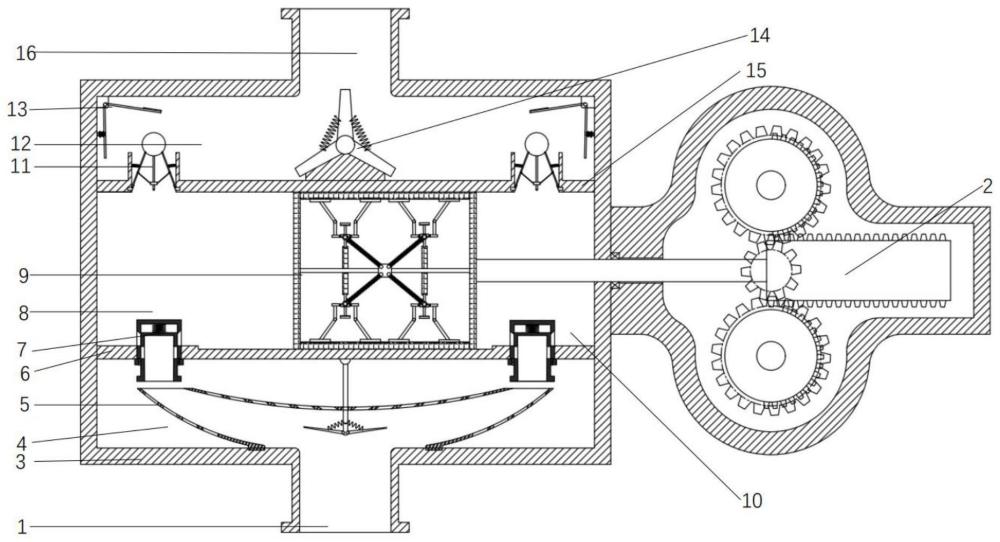

3、一种双动式匀速往复泵,包括泵壳,所述泵壳的内腔被下隔层固定板和上隔层固定板依次分隔成入流腔室、工作腔和出流腔室,所述入流腔室连通进口管路,所述出流腔室连通出口管路,所述工作腔内设有防泄漏活塞,所述防泄漏活塞将所述工作腔分隔成左工作腔和右工作腔,所述防泄漏活塞外接匀速传动装置,所述防泄漏活塞在所述匀速传动装置的作用下往复移动,从而改变所述左工作腔和所述右工作腔的容积大小,

4、所述左工作腔、所述右工作腔通过一级筒状单向阀分别和所述入流腔室连通,所述左工作腔、所述右工作腔通过二级球形单向阀分别和所述出流腔室连通,

5、所述入流腔室内设有初期流量分配装置,根据入流流量进行流量分配,在低流量时引导流体直接通过所述一级筒状单向阀,提高泵入效率;

6、所述出流腔室内设有流体变向装置和出流调节装置,用于调节从所述左工作腔和所述右工作腔进入所述出流腔室的流体,避免两股流体汇合冲击,引导流体流向出口管路的方向,改善流体流出状态。

7、进一步的,匀速传动装置包括传动装置壳体,传动装置腔室,上齿轮轴,第一上齿轮,第二上齿轮,活塞传动杆,第一橡胶,主动齿轮,下齿轮轴,第一下齿轮,第二下齿轮,齿杆,电机轴,第一橡胶设于传动装置壳体,泵壳以及活塞传动杆三者交汇处,密封以防止液体进入传动装置腔室,主动齿轮设置于电机轴上,外接电机驱动,呈正转,主动齿轮同时与固定在上齿轮轴的第一上齿轮以及固定在下齿轮轴的第一下齿轮外啮合,第一上齿轮与第一下齿轮关于主动齿轮所在轴线对称分布,同方向转动,呈反转,上齿轮轴与下齿轮轴关于主动齿轮所在轴线对称分布,同方向转动,呈反转,第二上齿轮由键槽固定在上齿轮轴上,随上齿轮轴反转,第二下齿轮由键槽固定在下齿轮轴上,随下齿轮轴反转,第二上齿轮与第二下齿轮皆为左侧一半无齿轮,右侧一半设置齿轮,相对齿杆两侧对称分布,齿杆同时与第二上齿轮和第二下齿轮外啮合,第二下齿轮设置齿数的一侧与齿杆啮合,带动齿杆向左移动,同时第二上齿轮无齿轮一半与齿杆啮合,对齿杆运动无影响,齿杆运动至最左侧后,第二下齿轮无齿轮一半与齿杆啮合,同时第二上齿轮设置齿轮一半与齿杆啮合,带动齿杆向右移动,以此完成齿杆左右匀速运动,活塞传动杆固定在齿杆一端,随齿杆同步运动。

8、进一步的,进一步的,主动齿轮正转,第一上齿轮与第一下齿轮关于齿杆所在轴线上下对称布置,旋转方向为反转,第二上齿轮与第二下齿轮关于主动齿轮所在轴线上下对称布置,旋转方向为反转,主动齿轮与第二上齿轮传动比为0.5,主动齿轮与第二下齿轮传动比为0.5,齿杆单向移动距离与第一上齿轮及第一下齿轮半圈齿数啮合旋转距离之比同为1:1。

9、进一步的,防泄漏活塞设置于下隔层固定板与上隔层固定板之间,设有活塞壳体,活塞内腔,第二固定杆,第三固定杆,集固定滑块,第四固定杆,第一弹簧,内槽,撑腔滑块,第一铰接杆,第二铰接杆,第五固定杆,圆形基座,转向弹簧固定端,第二固定端,防撞槽,滑动基座,活塞壳体与活塞传动杆连接,随活塞传动杆左右移动,改变左工作腔和右工作腔的大小,其内部形成活塞内腔,第四固定杆位于活塞内腔中轴线处,将活塞内腔分为上下两个对称的活塞腔室,其上对称安装有若干第三固定杆,集固定滑块设置于第四固定杆中间,可沿第四固定杆滑动,其四个角分别固定有第一弹簧的一端,第一弹簧的另一端固定于转向弹簧固定端,转向弹簧固定端于圆形基座相同圆心所在轴线安装,可以圆心所在轴线为旋转轴进行旋转,圆形基座固定在滑动基座上,滑动基座可沿着第二固定杆上下移动,第二固定杆一端安装在带有凹槽的第三固定杆上,另一端连接带有防撞槽的第二固定端,凹槽可起到缓冲撞击的作用,同时限制滑动基座滑动的距离,滑动基座左右两侧对称且同水平固定有第五固定杆,第二铰接杆一端固定在第五固定杆上,另一端与第一铰接杆铰接,可根据实际运动状态改变第二铰接杆与第一铰接杆间的夹角,第一铰接杆另一端铰接有撑腔滑块,撑腔滑块可在位于活塞壳体内部的内槽中左右滑动并对活塞壳体产生一定压力。

10、进一步的,活塞壳体在下隔层固定板的凹槽中左右运动,凹槽长度略大于活塞壳体左右移动的最大距离,第一弹簧共设置四只,分别位于集固定滑块的四角,第三固定杆共设置四只,其中两只位于第四固定杆上方,关于活塞壳体竖直中心线对称分布,另外两只位于第四固定杆下方,关于活塞壳体竖直中心线对称分布,位于滑动基座两侧的撑腔滑块、第一铰接杆、第二铰接杆及第五固定杆皆为对称分布,第二固定杆的长度小于第一铰接杆与第二铰接杆长度之和,撑腔滑块始终处于被挤压的状态;

11、进一步的,初期流量分配装置相对于入流腔室的中心轴线处布置,组成部分可分为内外两部分,其包括第一固定端,第一固定杆,上弧板挡板,上弧板通口,下弧板固定槽,下弧板通口,下弧板挡板,初期调流弹簧,初期调向板,第一固定杆上端通过第一固定端设置在下隔层固定板上,初期调向板铰接于第一固定杆下端,初期调流弹簧的两端分别设在初期调向板和第一固定杆上,通过流量大小控制初期调向板与第一固定杆形成的夹角,上弧板挡板与上弧板通口共同构成初期流量分配装置的上部框架,设置于第一固定杆上,下弧板通口与下弧板挡板共同构成初期流量分配装置的底部框架,通过下弧板固定槽固定于泵壳内部。

12、进一步的,上弧板挡板与上弧板通口弧长之比为2:1,下弧板通口与下弧板挡板弧长之比为2:1。

13、进一步的,流体变向装置固定在泵壳内部上方两角处,关于泵的竖直中心线对称设置两个,其包括第五固定端,第一转轴,侧挡板,弹簧固定端,变向弹簧,变向弹簧固定端,转轴二,第六固定端,上挡板,第三橡胶,第五固定端固定在泵壳内部,第一转轴安装在第五固定端上,侧挡板与上挡板成一固定角度,交汇端固定在第一转轴上,第三橡胶固定在上挡板另一端靠近泵壳一侧,变向第一弹簧端连接到设置在侧挡板的弹簧固定端处,另一端连接到变向弹簧固定端处,变向弹簧固定端通过转轴二安装在第六固定端处,第六固定端设置在泵壳内部;

14、进一步的,出流调节装置通过第七固定端安装在上隔层固定板中部,其包括出流调节板,出流调节弹簧,出流调节转轴,固定调节板,出流调节板一端固定在出流调节转轴上,出流调节转轴设置在第七固定端顶部,固定调节板设置在第七固定端,关于出流调节转轴对称设置两个,出流调节第一弹簧端固定在出流调节板上,另一端固定在固定调节板上,关于出流调节转轴对称设置若干个。

15、进一步的,固定调节板以出流调节转轴所在轴线对称设置两个,出流调节板与固定调节板以出流调节转轴为旋转中心周向均匀布置,相邻两部件角度为120度,出流调节弹簧每侧设置三只,共设置六只。

16、进一步的,一级筒状单向阀贯穿固定于下隔层固定板上,关于泵的竖直中心线对称设置两个,分别连通左工作腔与入流腔室以及右工作腔与入流腔室;一级筒状单向阀由筒阀外壳,筒阀弹簧,阀外通口,阀内通口,轴承,筒阀流道,筒阀内壳构成,筒阀外壳贯穿固定下隔层固定板,其位于入流腔室的部分设有轴承,位于工作腔的部分设有阀外通口,阀外通口与工作腔相通,筒阀内壳通过筒阀弹簧连接在筒阀外壳内侧并紧密贴合,其壁面设有阀内通口,筒阀流道由筒阀内壳包裹形成,并与阀内通口连通;

17、当筒阀弹簧处于自然状态时,阀外通口与阀内通口完全封闭,阀外通口贴近筒阀内壳侧高度与阀内通口高度为1:1,筒阀弹簧可压缩自由程略大于阀外通口的高度;

18、进一步的,二级球形单向阀贯穿固定在上隔层固定板上,关于泵的竖直中心线对称设置两个,分别连通左工作腔与出流腔室以及右工作腔与出流腔室,流体变向装置与出流调节装置配合引导流体进入出口管路;

19、二级球形单向阀包括密封球杆,第二橡胶,密封板,密封弹簧,第三铰接端,第六固定杆,第三固定端,固定杆七,分隔固定端,第四固定端,分隔固定端垂直固定在上隔层固定板上,第三固定端水平镶嵌在上隔层固定板中,其上铰接密封板的一端,凸出的设计可以限制密封板的旋转角度,另一端设有第二橡胶,密封弹簧两分别端固定在密封板和分隔固定端上,共设置若干个,第三铰接端安装在密封板上,与第六固定杆相连,可限制第六固定杆旋转若干角度,第六固定杆另一端安装在第四固定端上,第四固定端安装在固定杆七上,固定杆七的另一端设有密封球杆。

20、进一步的,第六固定杆绕铰接端旋转最大角度为垂直于密封板,密封弹簧共设置八个,每只密封板上设置两个,侧挡板与上挡板成75度固定夹角;

21、借由以上的技术方案,本发明的有益效果如下:

22、1、本技术采用匀速传动装置,通过外接电机驱动电机轴带动主动齿轮正转,主动齿轮分别与第一上齿轮和第一下齿轮相互啮合,从而带动第一上齿轮和第一下齿轮同步反转,第二上齿轮与第一上齿轮共轴反转,第二下齿轮与第一下齿轮共轴反转,当第二下齿轮有齿轮一侧与齿杆啮合时,第二上齿轮无齿轮一侧与齿杆接触,齿杆向左匀速运动,左右工作腔的体积线性变化,流体流量均匀泵出,能够有效地防止压力脉动所导致的液体冲击,避免破坏泵内结构,同时更精确地控制流程参数,提高泵系统的可靠性;

23、2、本技术采用一级筒状单向阀以及二级球形单向阀作为泵入下一阶段的通道开关,能够有效防止液体倒流,减少系统中的振荡或压力脉动,有助于维持泵系统的稳定性和工作效率;

24、3、本技术通过初期流量分配装置、流体变向装置以及出流调节装置改善流体流动状态,初期流量分配装置在流量较小时,引导液体沿着下部框架和初期调向板形成的空间直接通往一级筒状单向阀的筒阀流道,极大提高泵工作效率,在流量较大时冲击初期调向板,部分液体从上弧板通口处流至入流腔室内存储,存储在入流腔室的液体可通过下弧板通口再次进入初期流量分配装置,实现流量配置,而流体变向装置以及出流调节装置相配合,调节流体在出流腔室内的流动方向,避免左右两股流体的对撞,提高流动稳定性;

25、4、本技术采用防泄漏活塞四面紧贴上隔层固定板、下隔层固定板以及泵的泵壳内部,在齿杆移动方向发生变化时,防泄漏活塞内部撑腔滑块始终对活塞壳体内部产生力的作用,避免左右工作腔中的液体彼此泄露,同时有效维持左右工作腔中的压力,保证泵的高效运行。

26、为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!