一种涡旋盘及其制备方法与流程

本发明涉及涡旋盘,具体是一种涡旋盘及其制备方法。

背景技术:

1、新能源汽车用涡旋压缩机的涡旋动静盘主要使用铝合金材料,通过铸造、压铸以及锻造等工艺方法制备毛坯件,然后通过机械加工和表面处理之后,获得润滑层,例如涡旋盘表面进行镀镍、阳极氧化等处理,从而保证涡旋动静盘在使用过程中拥有足够的强度和耐磨性能。但针对一些工况恶劣的领域,如无油压缩机领域,上述零件表面的处理方式会产生剧烈的磨损,严重影响压缩机的机械性能,缩短了使用寿命。当前,虽然还有一些方法可以提高涡旋盘的耐磨性能,例如表面镀层、热喷涂等,但这些方法存在成本高、操作复杂等问题,且效果有限。

技术实现思路

1、本发明的目的在于提供一种涡旋盘及其制备方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

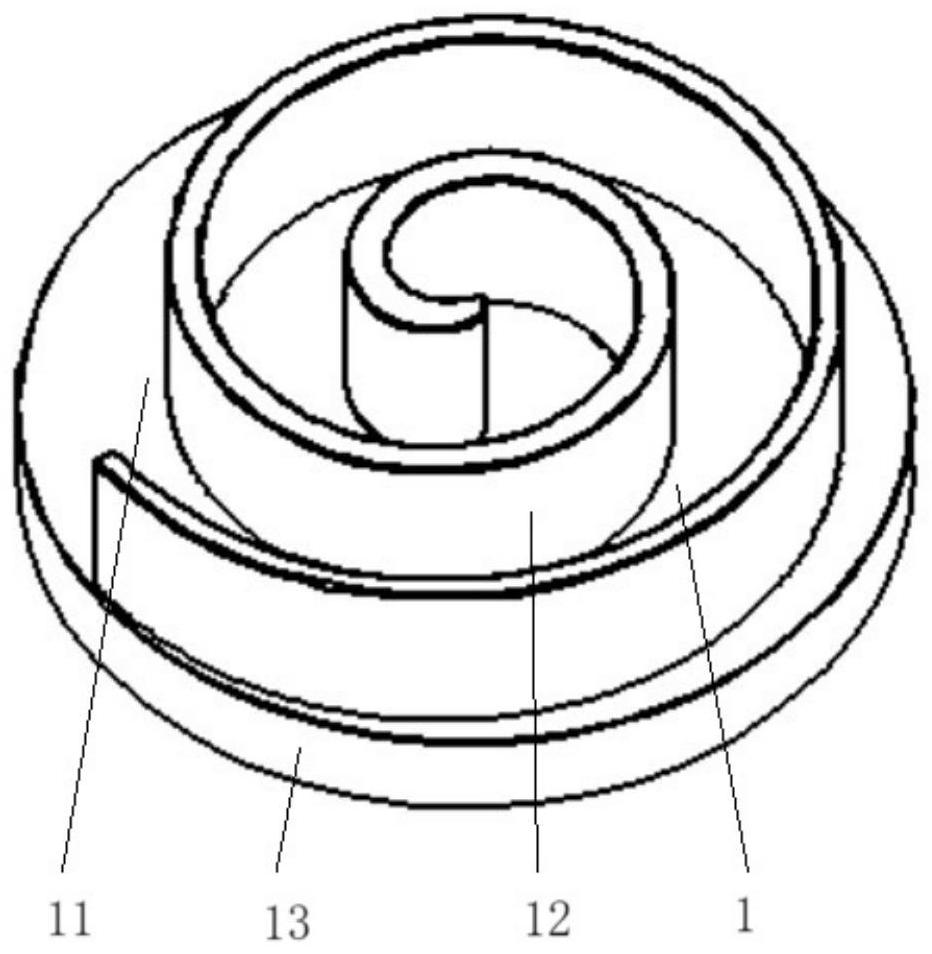

3、一种涡旋盘,包括基体,所述基体包括基座以及设置于所述基座上的涡旋线,所述涡旋线上设有包覆层,所述包覆层包括结合层,所述结合层外侧包覆有耐磨层。

4、作为本发明进一步的方案:所述基座的外缘处为基体侧面,所述涡旋线侧面以及顶面、基座上端面、基体侧面上均设有包覆层。

5、作为本发明进一步的方案:所述涡旋线侧面以及顶面、基座上端面、基体侧面上均设有纳米微孔,所述结合层贴合在所述纳米微孔外侧。

6、作为本发明进一步的方案:所述基体采用铝硅材料,所述结合层采用聚酰亚胺材料,所述耐磨层采用聚四氟乙烯高分子材料。

7、一种涡旋盘制备方法,包括以下步骤:

8、步骤1、准备涡旋盘基材,多涡旋盘基材上需要包覆的位置的表面进行纳米微孔处理;

9、步骤2、将结合层的材料进行处理并涂覆到涡旋盘基材表面形成结合层;

10、步骤3、将耐磨层的材料进行处理并涂覆到结合层的外侧形成耐磨层;

11、步骤4、对包覆完成后的涡旋盘进行冷处理。

12、作为本发明进一步的方案:所述结合层采用聚酰亚胺材料,所述耐磨层采用聚四氟乙烯高分子材料,使用前先对聚酰亚胺材料、聚四氟乙烯高分子材料进行干燥处理,干燥环境温度为80℃,去除聚酰亚胺材料、聚四氟乙烯高分子材料中的水分和杂质。

13、作为本发明进一步的方案:所述步骤2中,通过注塑工艺将结合层的聚酰亚胺材料注入到涡旋盘表面,注塑温度为260℃,保持时间为15分钟。

14、作为本发明进一步的方案:所述步骤3中,通过注塑工艺将耐磨层的聚四氟乙烯高分子材料注入到结合层外侧,注塑温度为320℃,保持时间为20分钟。

15、作为本发明进一步的方案:所述步骤4中的冷处理在室温进行冷却固化。

16、作为本发明进一步的方案:所述步骤4冷却固化后对涡旋盘进行性能检测,性能检测包括粘附力测试、耐磨性能测试。

17、与现有技术相比,本发明的有益效果是:本发明结构新颖,

18、1、本申请采用聚酰亚胺作为与涡旋盘铝硅表面直接结合的第一层材料,由于其强度高、黏附力好的特点,可以保证涡旋盘在高压、高温、长时间运行之后,不会出现表层剥离情况,采用聚四氟乙烯作为第二层材料,其具有优良的耐磨性和低摩擦系数,可以有效地降低涡旋盘和其他机器部件之间的磨损,延长设备的使用寿命。

19、2、本申请通过在涡旋盘表面注塑特定的高分子材料,可以有效地改善磨损性能、提高涡旋盘使用寿命和稳定性,从而大大提高其在各种工业应用中的稳定性和可靠性。

20、3、本申请方法操作简便,工艺流程清晰,可以批量连续生产,有利于降低生产成本和提高生产效率。同时,所选用的材料均为常见材料,易于获取,进一步降低了生产成本。

技术特征:

1.一种涡旋盘,包括基体(1),其特征在于,所述基体(1)包括基座(11)以及设置于所述基座(11)上的涡旋线(12),所述涡旋线(12)上设有包覆层(2),所述包覆层(2)包括结合层(21),所述结合层(21)外侧包覆有耐磨层(22)。

2.根据权利要求1所述的一种涡旋盘,其特征在于,所述基座(11)的外缘处为基体侧面(13),所述涡旋线(12)侧面以及顶面、基座(11)上端面、基体侧面(13)上均设有包覆层(2)。

3.根据权利要求2所述的一种涡旋盘,其特征在于,所述涡旋线(12)侧面以及顶面、基座(11)上端面、基体侧面(13)上均设有纳米微孔(14),所述结合层(21)贴合在所述纳米微孔(14)外侧。

4.根据权利要求1所述的一种涡旋盘,其特征在于,所述基体(1)采用铝硅材料,所述结合层(21)采用聚酰亚胺材料,所述耐磨层(22)采用聚四氟乙烯高分子材料。

5.用于权利要求1-4任意一项所述涡旋盘的一种涡旋盘制备方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的一种涡旋盘制备方法,其特征在于,所述结合层(21)采用聚酰亚胺材料,所述耐磨层(22)采用聚四氟乙烯高分子材料,使用前先对聚酰亚胺材料、聚四氟乙烯高分子材料进行干燥处理,干燥环境温度为80℃,去除聚酰亚胺材料、聚四氟乙烯高分子材料中的水分和杂质。

7.根据权利要求5所述的一种涡旋盘制备方法,其特征在于,所述步骤2中,通过注塑工艺将结合层(21)的聚酰亚胺材料注入到涡旋盘表面,注塑温度为260℃,保持时间为15分钟。

8.根据权利要求5所述的一种涡旋盘制备方法,其特征在于,所述步骤3中,通过注塑工艺将耐磨层(22)的聚四氟乙烯高分子材料注入到结合层(21)外侧,注塑温度为320℃,保持时间为20分钟。

9.根据权利要求5所述的一种涡旋盘制备方法,其特征在于,所述步骤4中的冷处理在室温进行冷却固化。

10.根据权利要求5所述的一种涡旋盘制备方法,其特征在于,所述步骤4冷却固化后对涡旋盘进行性能检测,性能检测包括粘附力测试、耐磨性能测试。

技术总结

本发明公开了一种涡旋盘,包括基体,所述基体包括基座以及设置于所述基座上的涡旋线,所述涡旋线上设有包覆层,所述包覆层包括结合层,所述结合层外侧包覆有耐磨层,一种涡旋盘制备方法,包括以下步骤:步骤1、准备涡旋盘基材,多涡旋盘基材上需要包覆的位置的表面进行纳米微孔处理;步骤2、将结合层的材料进行处理并涂覆到涡旋盘基材表面形成结合层;步骤3、将耐磨层的材料进行处理并涂覆到结合层的外侧形成耐磨层;步骤4、对包覆完成后的涡旋盘进行冷处理,本申请采用聚酰亚胺作为与涡旋盘铝硅表面直接结合的第一层材料,由于其强度高、黏附力好的特点,可以保证涡旋盘在高压、高温、长时间运行之后,不会出现表层剥离情况。

技术研发人员:李聪敏,李建,巫业栋

受保护的技术使用者:合肥波林新材料股份有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!