活塞杆内置缓冲作动筒的制作方法

本发明涉及液压作动筒缓冲,尤其是关于应用于作动筒的末端缓冲机构,更具体地说,本发明是关于可减少作动筒死结构长度,降低缓冲腔压力的缓冲机构。

背景技术:

1、液压作动筒以液压作为正常收放动力源的执行机构,是飞行器起落架、前护板、主护板、减速板等机构实现预定功能必不可少的液压执行件。在工程机械中,同样大量采用作动筒液压缸作为液压系统中的执行元件,并作为工程机械机构中的运动杆件。在工程机械的各机构运动动作时,要求杆件动作平稳、可靠,不允许突然急速停止对机构进行冲击。因此工程机械运动机构使用的作动筒,大都会在活塞杆端或液压缸尾端设置缓冲结构来满足对液压缸运动的作动要求。高速液压缸活塞的运动速度很高,会在活塞行程末端产生强烈的冲击、碰撞和振动,造成零部件损坏。作为飞行器液压系统作动筒收放部分所应用的作动筒虽然大多数是简单的,但其作动筒作为系统中的执行元件是不可缺少的重要液压附件。飞行器液压系统在特定的部位要求某些液压操纵机构在极限位置能可靠地固定,作动筒应成为刚性撑杆承受起落架传递来的外载荷。在收放载荷较大或收放速度较快的应用场景,活塞杆直接撞底会产生较大冲击载荷,甚至影响飞机结构强度,因此某些液压操纵机构要求在极限位置,需在作动筒末端设置缓冲机构,降低活塞杆末端运动速度,提高安全可靠性。由于活塞杆行程末尾,冲击十分激烈,伸缩臂伸出及回缩时通常速度快,在伸缩臂运行过程中,活塞杆的高速及往复运行,活塞外侧与缸筒接触密封件之间的部位容易渗入油液产生背压,加速了密封圈的失效,从而降低了液压缸的可靠性。在活塞杆运行的行程末端,由于伸缩油缸的高速运行,活塞杆与缸底接触时会产生严重的冲击,从而会加速油缸、液压系统及主机各部分零件的损坏和降低各部分的使用寿命。液压缸在活塞杆接近完全伸出时,有时会突然发现液压缸并没有达到实际要求的缓冲效果。并且常规的末端缓冲机构死结构长度较长,不利于作动筒布置。因此航空液压作动筒对该结构液压缸稳定性、可靠性及焊接性能提出更高的要求。另外缓冲过程中,缓冲末速度和缓冲腔峰值压力是重要的性能指标,初始间隙δ1对两者的影响最为显著,如图2、3所示。δ1增大时,缓冲腔峰值压力大幅下降,但缓冲末速度增大;δ1减小时,缓冲末速度减小,但峰值压力上升。活塞式缓冲结构能够实现高速液压缸的缓冲制动,活塞初始速度(初始动能)越大,缓冲腔峰值压力越大,所需缓冲行程越长。初始间隙δ1对缓冲腔峰值压力及缓冲末速度影响最为显著,增大δ1会减小峰值压力,但末速度变大,缓冲效果变差;减小δ1会降低末速度,但峰值压力变大。

技术实现思路

1、本发明针对常规作动筒末端缓冲机构死结构长度较长,不利于作动筒布置的缺陷,提供一种结构简单,能够有效减小死结构长度,降低缓冲腔压力的末端缓冲机构。

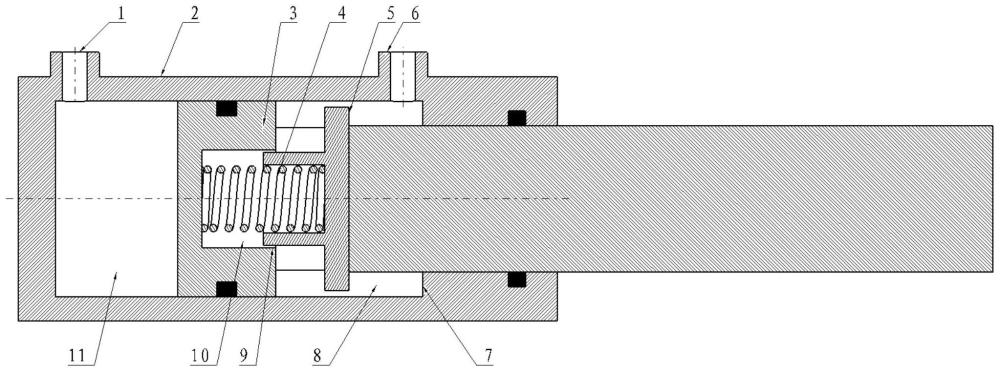

2、本发明解决其技术问题所采用的技术方案是:一种活塞杆内置缓冲作动筒,包括:带有伸出油口1和缩回油口6的外筒2,装配在外筒工作腔中其沿轴向往复伸缩运动的活塞杆3,和活塞杆刚性连接的活塞,其特征在于:固联活塞杆底端的活塞筒外圆上,设有环密封的滑动配合的缓冲密封件,活塞杆3轴向伸出端固联有嵌入活塞杆3中空盲孔腔体中的导向缓冲衬筒5,在活塞杆盲孔与导向缓冲衬筒5缸底端盖筒底之间设有缓冲弹簧4,高压油从伸出油口1进入作动筒左端液压腔11,推动活塞杆3向右运动,活塞杆3伸出缩回腔8,运动至外筒工作腔行程接近末端时,导向缓冲衬筒5缸底端盖被外筒2缩回腔下端环向台阶7越程槽限位,导向缓冲衬筒5在缓冲弹簧4轴向张力作用下继续挤压活塞杆3伸出,将活塞杆3背端与导向缓冲衬筒5之间的缓冲腔10液压油,从导向缓冲衬筒5缸底端盖外圆与活塞杆3筒内壁之间的节流环缝9挤出,形成节流效应,缓冲腔10内油液的压力急剧升高,向活塞筒提供反向制动力,利用环缝节流原理实现作动筒末端缓冲,油液流向缩回油口6。

3、本发明相比于现有技术具有如下增益效果:

4、本发明将缓冲机构布置在作动筒缓冲腔中的活塞杆与缓冲衬套5之间的内腔,在活塞杆运动至行程末端时将缓冲腔液压油挤出实现缓冲。活塞杆3轴向伸出端固联的嵌入活塞筒和中空盲孔腔体中的导向缓冲衬筒5结构简单,有效减小了作动筒死结构长度,增强了缓冲腔有效阻尼力和缓冲作用面积,有助于减少压力峰值,提高了液压缸大流量高度运行的可靠性;缓冲过程中腔内液压力较小,提高了活塞杆与缓冲衬筒寿命。

技术特征:

1.一种活塞杆内置缓冲作动筒,包括:带有伸出油口(1)和缩回油口(6)的外筒(2),装配在外筒工作腔中其沿轴向往复伸缩运动的活塞杆(3),和活塞杆刚性连接的活塞,其特征在于:固联活塞杆底端的活塞筒外圆上,设有环密封的滑动配合的缓冲密封件,活塞杆(3)轴向伸出端固联有嵌入活塞杆(3)中空盲孔腔体中的导向缓冲衬筒(5),在活塞杆盲孔与导向缓冲衬筒(5)缸底端盖筒底之间设有缓冲弹簧(4),高压油从伸出油口(1)进入作动筒左端液压腔(11),推动活塞杆(3)向右运动,活塞杆(3)伸出缩回腔(8),运动至外筒工作腔行程接近末端时,导向缓冲衬筒(5)缸底端盖被外筒(2)缩回腔下端环向台阶(7)越程槽限位,导向缓冲衬筒(5)在缓冲弹簧(4)轴向张力作用下继续挤压活塞杆(3)伸出,将活塞杆(3)背端与导向缓冲衬筒(5)之间的缓冲腔(10)液压油,从导向缓冲衬筒(5)缸底端盖外圆与活塞杆(3)筒内壁之间的节流环缝(9)挤出,形成节流效应,缓冲腔(10)内油液的压力急剧升高,向活塞筒提供反向制动力,利用环缝节流原理实现作动筒末端缓冲,油液流向缩回油口(6)。

2.如权利要求1所述的活塞杆内置缓冲作动筒,其特征在于:活塞筒(3)将外筒工作腔分为液压腔(11)和缩回腔(8),高压油从缩回油口(6)进入缩回腔(8),活塞杆(3)回缩,向外筒底端方向左移,运动到缸底。

3.如权利要求1所述的活塞杆内置缓冲作动筒,其特征在于:活塞杆(3)盲孔与导向缓冲衬筒(5)之间的缓冲弹簧(4)保证液压缸工作时缓冲活塞与活塞处于分离状态,并起到辅助缓冲作用。

技术总结

本发明提出的一种活塞杆内置缓冲作动筒,涉及液压作动筒缓冲技术领域。并可以一个下述技术方案予以实现:在活塞筒盲孔与导向缓冲衬筒缸底端盖筒底之间设置缓冲弹簧,高压油从伸出油口进入作动筒左端液压腔,推动活塞筒向右运动,活塞杆伸出缓冲腔,运动至外筒工作腔行程接近末端时,导向缓冲衬筒缸底端盖被外筒缓冲腔下端环向台阶越程槽限位,导向缓冲衬筒在缓冲弹簧轴向张力作用下继续挤压活塞杆伸出,将活塞筒背端与导向缓冲衬筒之间的环缝液压油,从导向缓冲衬筒缸底端盖外圆与外筒内壁之间的节流环缝油体挤出,形成节流效应,缓冲腔内油液的压力急剧升高,向活塞筒提供反向制动力,利用环缝节流原理实现作动筒末端缓冲,油液流向缩回油口。

技术研发人员:郭智,匡克焕,吴通

受保护的技术使用者:四川凌峰航空液压机械有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!