一种用于硫化机增压控制的油缸及其使用方法与流程

本发明涉及轮胎硫化的,具体为一种用于硫化机增压控制的油缸,本发明还提供了该油缸的使用方法。

背景技术:

1、在轮胎硫化时,需要硫化机设备提供很高的锁模力,才可完成轮胎制造,在液压式硫化机进行作业时,设备需要专门的调模机构、和专门增压机构,来实现所需的锁模力,其成本很高。故开发了一种只需要油缸控制即可实现调模和加压的长形行程油缸,其对应的加压调模机构见图1,其只需两只长形行程油缸即可组装形成加压调模机构,大大简化机构、降低成本。

2、但这种方案主要缺陷是,油缸安装在横梁上,一旦漏油污染轮胎;油缸设置在横梁上,必须采用拖链结构进行油路组装,其必须用到胶管,硫化期间加压过程中胶管一旦爆管,横梁将自动开模,此时硫化机内部的胶囊爆破将严重伤害人安全;故急需研发一种能够用于防爆、且可提前判断是否漏油的油缸。

技术实现思路

1、针对上述问题,本发明提供了一种用于硫化机增压控制的油缸,其用于硫化机的增压控制时可以提前发现漏油隐患,且在胶管爆管时,可以确保油缸内的油压,横梁不会自动开模,确保人员安全。

2、一种用于硫化机增压控制的油缸,其特征在于,其包括:

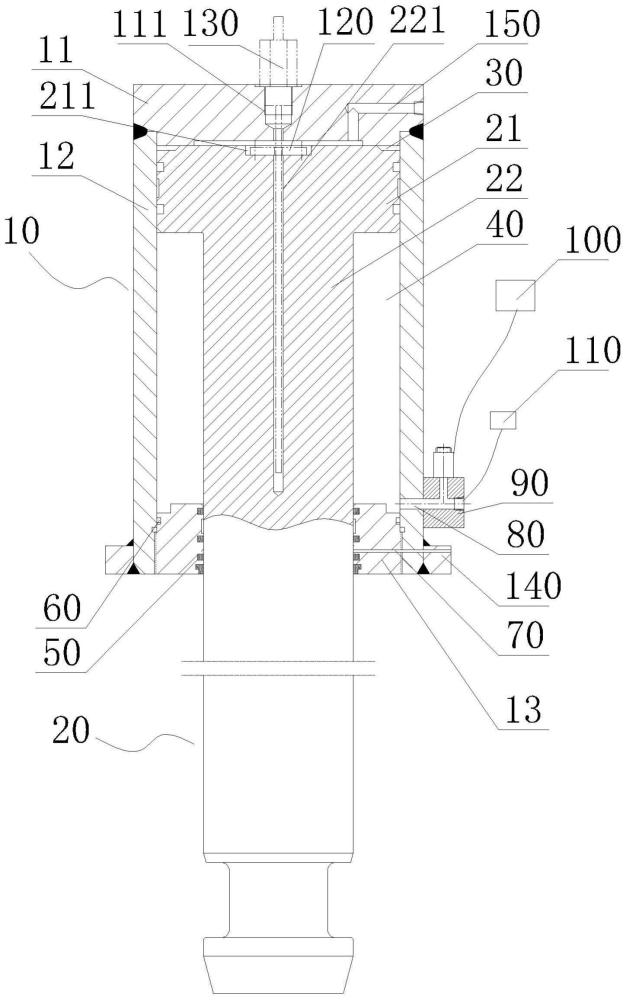

3、缸座,其包括顶盖、缸筒、若干组密封结构,所述缸筒的上端盖装有所述顶盖,所有的密封结构自上而下装于所述缸筒的下端开口端部,所述缸筒的内腔为油压腔体;

4、以及活塞杆,所述活塞杆包括大径堵塞端、杆端;

5、所述堵塞端内置于所述油压腔体内、将油压腔体分隔为上油压腔、下油压腔,所述杆端顺次贯穿若干组密封结构的中心贯穿孔,且每组密封结构贴合所述杆端的外周位置设置至少一圈内密封圈,每组所述密封结构的外环紧贴所述缸筒的对应内环壁、且设置有对应的外密封圈,位于最下层的密封结构和次下层的密封结构之间留有一条检测通路,所述检测通路的内端延伸到所述杆端的外壁,所述检测通路的外端穿过所述缸筒后连接外部透明容器,所述透明容器用于观测是否存在泄露油;

6、所述下油压腔的底部对应于最上层的密封结构的上部区域开设有油腔油压检测管路,所述油腔油压检测管路贯穿所述缸筒后连接所述电磁球阀的通路端,所述电磁球阀外接压力传感器、使能端,下油压腔的油压处于正常状态下,电磁球阀处于通路状态,下油压腔的油压突然下降时,压力传感器反馈给使能端,使能端驱动电磁球阀动作关闭。

7、其进一步特征在于:

8、所述顶盖的中心预设有位移传感器安装孔,所述大径堵塞端的顶部中心设置有磁环安装腔、以及轴向布置的中心孔,磁环安装于所述磁环安装腔,位移传感器的本体固装于所述位移传感器安装孔、位移传感器的杆体下凸置于所述中心孔内,所述大径堵塞端沿着缸筒内腔轴向移动,位移传感器监测活塞杆的伸缩变化;

9、所述缸筒的底部外环焊接有安装定位结构,所述安装定位机构用于和横梁固装作业;

10、所述检测通路的高度位置位于所述安装定位机构的厚度区域内,所述检测通路贯穿所述安装定位机构的对应位置设置;

11、所述顶盖还设置有第一进出油管路,所述第一进出油管路用于向上油压腔进行注油或回收油作业;

12、所述油腔油压检测管路同时为第二进出油管路,所述第二进出油管路用于向下油压腔进行注油或回收油作业,所述电磁球阀关闭状态下,第二进出油管路被关闭。

13、一种用于硫化机增压控制的油缸的使用方法,其特征在于:

14、两组油缸的缸筒下部分别固装于硫化机设备的横梁两侧位置,活塞杆的杆体下端固装于硫化机设备的底座的两侧位置,每组油缸的检测通路分别外接透明容器,每组油缸的油腔油压检测管路分别外接电磁球阀,两个电磁球阀通过的检测压力端通过互联方式连接至单个压力传感器,外部压力油同时通过等压力向两组下油压腔注入压力油,当出现下油压腔压力突然下降时,两组电磁球阀的使能端同时动作使得电磁球阀关闭,外部压力油切断和下压油腔的通路,两组下压油腔保持相同压力,横梁不会自动开模。

15、其进一步特征在于:

16、当压力快速调到设定压力80%时,两组电磁球阀的使能端同时动作使得电磁球阀关闭。

17、采用本发明后,在最后一道密封前,设计检测口,安装透明容器,当油缸密封失效时,油液先进入透明容器,此时最后一道密封仍然有效,提醒油缸存在内泄漏隐患,需要提前预更换;在油缸的下压油腔设置常闭的电磁球阀,当出现胶管爆管时,电磁球阀处于关闭状态,加压功能正常,横梁不回自动开模;其用于硫化机的增压控制时可以提前发现漏油隐患,且在胶管爆管时,可以确保油缸内的油压,横梁不会自动开模,确保人员安全。

技术特征:

1.一种用于硫化机增压控制的油缸,其特征在于,其包括:

2.根据权利要求1所述的一种用于硫化机增压控制的油缸,其特征在于:所述顶盖的中心预设有位移传感器安装孔,所述大径堵塞端的顶部中心设置有磁环安装腔、以及轴向布置的中心孔,磁环安装于所述磁环安装腔,位移传感器的本体固装于所述位移传感器安装孔、位移传感器的杆体下凸置于所述中心孔内,所述大径堵塞端沿着缸筒内腔轴向移动,位移传感器监测活塞杆的伸缩变化。

3.根据权利要求1所述的一种用于硫化机增压控制的油缸,其特征在于:所述缸筒的底部外环焊接有安装定位结构,所述安装定位机构用于和横梁固装作业。

4.根据权利要求1所述的一种用于硫化机增压控制的油缸,其特征在于:所述检测通路的高度位置位于所述安装定位机构的厚度区域内,所述检测通路贯穿所述安装定位机构的对应位置设置。

5.根据权利要求1所述的一种用于硫化机增压控制的油缸,其特征在于:所述顶盖还设置有第一进出油管路,所述第一进出油管路用于向上油压腔进行注油或回收油作业。

6.根据权利要求1所述的一种用于硫化机增压控制的油缸,其特征在于:所述油腔油压检测管路同时为第二进出油管路,所述第二进出油管路用于向下油压腔进行注油或回收油作业,所述电磁球阀关闭状态下,第二进出油管路被关闭。

7.一种采用如权利要求1-6中任一权利要求所述的用于硫化机增压控制的油缸的使用方法,其特征在于:两组油缸的缸筒下部分别固装于硫化机设备的横梁两侧位置,活塞杆的杆体下端固装于硫化机设备的底座的两侧位置,每组油缸的检测通路分别外接透明容器,每组油缸的油腔油压检测管路分别外接电磁球阀,两个电磁球阀通过的检测压力端通过互联方式连接至单个压力传感器,外部压力油同时通过等压力向两组下油压腔注入压力油,当出现下油压腔压力突然下降时,两组电磁球阀的使能端同时动作使得电磁球阀关闭,外部压力油切断和下压油腔的通路,两组下压油腔保持相同压力,横梁不会自动开模。

8.根据权利要求7所述的一种用于硫化机增压控制的油缸的使用方法,其特征在于:当压力快速调到设定压力80%时,两组电磁球阀的使能端同时动作使得电磁球阀关闭。

技术总结

本发明公开了一种用于硫化机增压控制的油缸,其用于硫化机的增压控制时可以提前发现漏油隐患,且在胶管爆管时,可以确保油缸内的油压,横梁不会自动开模,确保人员安全。其包括:缸座,其包括顶盖、缸筒、若干组密封结构,所述缸筒的上端盖装有所述顶盖,所有的密封结构自上而下装于所述缸筒的下端开口端部,所述缸筒的内腔为油压腔体;以及活塞杆,所述活塞杆包括大径堵塞端、杆端;所述堵塞端内置于所述油压腔体内、将油压腔体分隔为上油压腔、下油压腔。

技术研发人员:杨小强

受保护的技术使用者:华澳科技(苏州)股份有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!