一种液压驱动二级立式压缩缸的制作方法

本申请涉及气体压缩设备,具体涉及一种液压驱动二级立式压缩缸。

背景技术:

1、目前,在新能源行业,高纯度的各类气体需求量较大,例如空气、氮气、氧气、天然气、氦气、二氧化碳、氢气等,也就需要大量的加气站为这些能源气体的广泛应用提供保障。例如,加氢站就是为以交通领域为主的多领域提供高纯度氢气的装备,其最核心的设备就是压缩缸。目前,常见的压缩缸通常为油缸和气缸搭配形成的组合式压缩缸,工作时,油缸活塞通过活塞杆带动气缸活塞运动,气缸内的气体在气缸活塞的作用下完成压缩,然而,因气缸和油缸相邻,活塞杆需要在油缸和气缸内穿梭,导致活塞杆上附着的液压油容易被带进气缸内,进而出现油气混合的问题,使液压油对压缩气体形成污染,影响气体纯净度。此外,为实现多级压缩,缸体结构还需要配置多个部件,导致结构复杂,整个系统运行稳定性较差,而且安装占地面积大。

技术实现思路

1、本申请提供了一种液压驱动二级立式压缩缸,以解决上述技术问题中的至少一个技术问题。

2、本申请所采用的技术方案为:

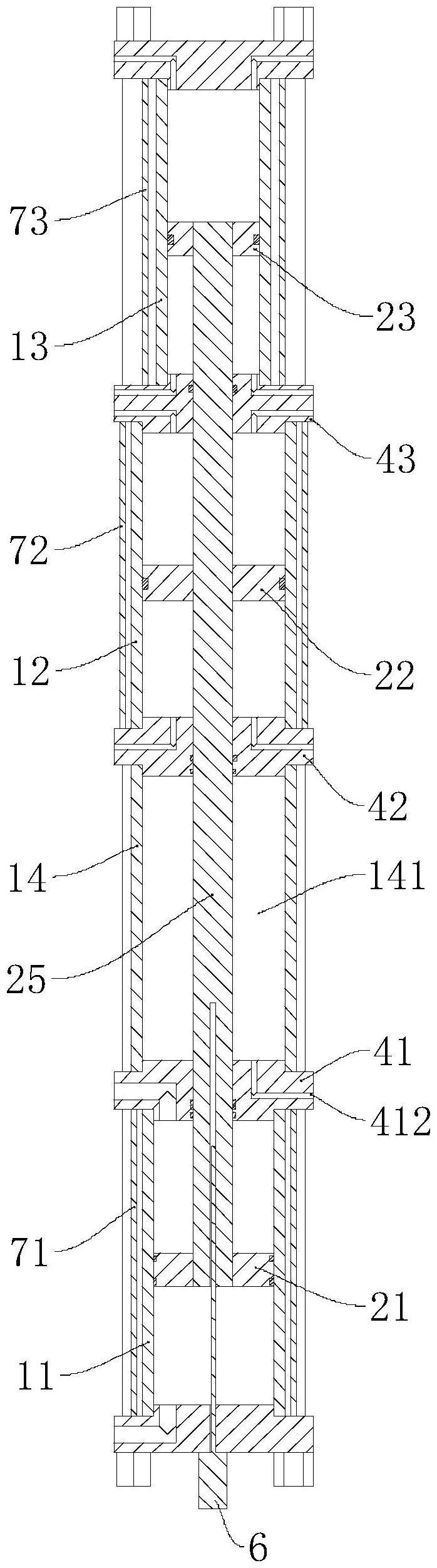

3、一种液压驱动二级立式压缩缸,所述压缩缸包括油缸、油缸活塞、第一气缸、第一气缸活塞、第二气缸、第二气缸活塞、至少一根活塞杆、液压系统、一级冷却器和二级冷却器,所述油缸、所述第一气缸和所述第二气缸沿竖向并排布置,所述第二气缸小于所述第一气缸的内径,所述油缸活塞配置在所述油缸的液压油腔内,所述第一气缸活塞、所述第二气缸活塞分别将所述第一气缸、所述第二气缸内的空间分隔为两个腔室,所述油缸活塞、所述第一气缸活塞、所述第二气缸活塞分别与所述活塞杆配合,所述液压系统能够控制所述油缸活塞往复运动以使所述活塞杆带动所述第一气缸活塞、所述第二气缸活塞往复运动,所述第一气缸两个腔室的出气口经所述一级冷却器连接所述第二气缸两个腔室的进气口,所述第二气缸两个腔室的出气口与所述二级冷却器连接;所述压缩缸还包括油气隔离腔,所述油气隔离腔位于所述油缸的上方,且所述油气隔离腔位于所述第一气缸和所述第二气缸的下方,所述活塞杆穿经所述油气隔离腔。

4、本申请中的液压驱动二级立式压缩缸还具有下述附加技术特征:

5、压缩缸还包括隔离缸,所述油气隔离腔形成于所述隔离缸内,所述油气隔离腔与所述油缸的液压油腔通过第一隔板隔离。

6、所述油缸、所述隔离缸、所述第一气缸、所述第二气缸自下至上依次同轴布置。

7、所述油气隔离腔与所述第一气缸的内腔通过第二隔板隔离,所述第一气缸的内腔与所述第二气缸的内腔通过第三隔板隔离。

8、所述第二隔板设有分别连通所述第一气缸的位于第一气缸活塞下方腔室的第一进气口和第一出气口,所述第三隔板设有分别连通所述第一气缸的位于第一气缸活塞上方腔室的第二进气口和第二出气口,所述第三隔板还设有分别连通所述第二气缸的位于第二气缸活塞下方腔室的第三进气口和第三出气口。

9、所述压缩缸还包括连接在所述油缸的下方以盖合所述油缸的液压油腔的第一端盖以及连接在所述第二气缸的上方以盖合所述第二气缸内腔的第二端盖,所述第一端盖设有连通所述油缸内的位于所述油缸活塞下侧液压油腔的第一进出油口,所述第一隔板设有连通所述油缸内的位于所述油缸活塞上侧液压油腔的第二进出油口,所述液压系统分别与所述第一进出油口、所述第二进出油口连接,所述第二端盖设有分别连通所述第二气缸的位于第二气缸活塞上方腔室的第四进气口和第四出气口。

10、所述压缩缸还包括位置传感器,所述位置传感器设于第一端盖上以用于检测所述活塞杆的位置,所述位置传感器与所述液压系统通过电控单元电连接。

11、所述压缩缸设有与所述油气隔离腔连通的油气泄漏监测口。

12、所述油缸、和/或所述第一气缸、和/或所述第二气缸的外侧设有冷却水套。

13、所述油缸、所述隔离缸、所述第一气缸、所述第二气缸之间通过多根连接拉杆固定。

14、由于采用了上述技术方案,本申请所取得的技术效果为:

15、1.本申请所提供的液压驱动二级立式压缩缸中,第一气缸和第二气缸均为双作用气缸,第二气缸小于第一气缸的内径,实现了两级双作用压缩,通过气缸的缸径不同来改变压缩缸的压缩比,简化了压缩缸的安装结构,尤其是不需要通过改变活塞杆直径来改变压缩比,简化了活塞杆的加工工艺,降低了加工成本。另外,本申请中,油缸、第一气缸、第二气缸串联在一起,即实现单个压缩缸就实现了两级压缩,提高压缩效率、简化设备、减小设备尺寸、降低设备制造和使用成本。此外,压缩缸整体呈立式布置,油缸位于最下方,第一气缸和第二气缸位于油缸上方且与油缸之间通过油气隔离腔分隔,不仅有助于减小压缩缸的占地面积以提升压缩缸整体布局的灵活性,即便有小部分液压油被活塞杆带入油气隔离腔内,液压油也会积聚在油气隔离腔的最下方,液压油不会进一步地被活塞杆带入第一气缸和第二气缸内,避免了出现油气混合的问题,从而避免了压缩气体被污染,保证了压缩气体的纯净度。

16、2.作为本申请的一种优选方式,通过将油气隔离腔形成于隔离缸内,隔离缸作为连接油缸和气缸的中间结构,便于油缸、第一气缸、第二气缸的整体连接。第一隔板将液压油腔和油气隔离腔分隔,保证了液压油腔和油气隔离腔的密封性。

17、3.作为本申请的一种优选方式,油缸、隔离缸、第一气缸、第二气缸自下至上依次同轴布置,使得压缩缸受力均匀、运行状态稳定压缩气体的排气稳定,管路脉动小。

18、4.作为本申请的一种优选方式,通过设置位置传感器,可以对活塞杆在压缩缸内的位置实时检测,实现对液压系统的换向的控制,保证液压系统的可靠运行。

19、5.作为本申请的一种优选方式,通过设置油气泄漏监测口,可以使油气隔离腔与大气连通或通入微正压保护性气体,以便于通过气体流量计对压缩缸进行气体泄漏检测或通过集油盒对泄漏的液压油收集。

20、6.作为本申请的一种优选方式,通过在油缸、油气隔离腔、第一气缸、第二气缸外侧设置冷却水套,保证压缩气体的温度,有助于提高了压缩效率,也能及时排出缸套的热量,避免密封过热而出现寿命下降问题。

技术特征:

1.一种液压驱动二级立式压缩缸,其特征在于,所述压缩缸包括油缸、油缸活塞、第一气缸、第一气缸活塞、第二气缸、第二气缸活塞、至少一根活塞杆、液压系统、一级冷却器和二级冷却器,所述油缸、所述第一气缸和所述第二气缸沿竖向并排布置,所述第二气缸小于所述第一气缸的内径,所述油缸活塞配置在所述油缸的液压油腔内,所述第一气缸活塞、所述第二气缸活塞分别将所述第一气缸、所述第二气缸内的空间分隔为两个腔室,所述油缸活塞、所述第一气缸活塞、所述第二气缸活塞分别与所述活塞杆配合,所述液压系统能够控制所述油缸活塞往复运动以使所述活塞杆带动所述第一气缸活塞、所述第二气缸活塞往复运动,所述第一气缸两个腔室的出气口经所述一级冷却器连接所述第二气缸两个腔室的进气口,所述第二气缸两个腔室的出气口与所述二级冷却器连接;

2.根据权利要求1所述的液压驱动二级立式压缩缸,其特征在于,压缩缸还包括隔离缸,所述油气隔离腔形成于所述隔离缸内,所述油气隔离腔与所述油缸的液压油腔通过第一隔板隔离。

3.根据权利要求2所述的液压驱动二级立式压缩缸,其特征在于,所述油缸、所述隔离缸、所述第一气缸、所述第二气缸自下至上依次同轴布置。

4.根据权利要求3所述的液压驱动二级立式压缩缸,其特征在于,所述油气隔离腔与所述第一气缸的内腔通过第二隔板隔离,所述第一气缸的内腔与所述第二气缸的内腔通过第三隔板隔离。

5.根据权利要求4所述的液压驱动二级立式压缩缸,其特征在于,所述第二隔板设有分别连通所述第一气缸的位于第一气缸活塞下方腔室的第一进气口和第一出气口,所述第三隔板设有分别连通所述第一气缸的位于第一气缸活塞上方腔室的第二进气口和第二出气口,所述第三隔板还设有分别连通所述第二气缸的位于第二气缸活塞下方腔室的第三进气口和第三出气口。

6.根据权利要求3所述的液压驱动二级立式压缩缸,其特征在于,所述压缩缸还包括连接在所述油缸的下方以盖合所述油缸的液压油腔的第一端盖以及连接在所述第二气缸的上方以盖合所述第二气缸内腔的第二端盖,所述第一端盖设有连通所述油缸内的位于所述油缸活塞下侧液压油腔的第一进出油口,所述第一隔板设有连通所述油缸内的位于所述油缸活塞上侧液压油腔的第二进出油口,所述液压系统分别与所述第一进出油口、所述第二进出油口连接,所述第二端盖设有分别连通所述第二气缸的位于第二气缸活塞上方腔室的第四进气口和第四出气口。

7.根据权利要求6所述的液压驱动二级立式压缩缸,其特征在于,所述压缩缸还包括位置传感器,所述位置传感器设于第一端盖上以用于检测所述活塞杆的位置,所述位置传感器与所述液压系统通过电控单元电连接。

8.根据权利要求1至7任意一项所述的液压驱动二级立式压缩缸,其特征在于,所述压缩缸设有与所述油气隔离腔连通的油气泄漏监测口。

9.根据权利要求1至7任意一项所述的液压驱动二级立式压缩缸,其特征在于,所述油缸、和/或所述第一气缸、和/或所述第二气缸的外侧设有冷却水套。

10.根据权利要求2至7任意一项所述的液压驱动二级立式压缩缸,其特征在于,所述油缸、所述隔离缸、所述第一气缸、所述第二气缸之间通过多根连接拉杆固定。

技术总结

本申请公开了一种液压驱动二级立式压缩缸,其中,油缸、第一气缸和第二气缸沿竖向并排布置,第二气缸小于第一气缸的内径,液压系统能够控制油缸活塞往复运动以使活塞杆带动第一气缸活塞、第二气缸活塞往复运动,第一气缸两个腔室的出气口经一级冷却器连接第二气缸两个腔室的进气口,第二气缸两个腔室的出气口与二级冷却器连接;压缩缸还包括油气隔离腔,油气隔离腔位于油缸的上方,且油气隔离腔位于第一气缸和第二气缸的下方,活塞杆穿经油气隔离腔。本申请所公开的压缩缸具有油气隔离性能好、安装占地面积小、实现二级双作用压缩、气体压缩效率高、排气量大、设备尺寸小、排气温度稳定等优点。

技术研发人员:任吉超,薛杰,夏宇,孙建志,董俊涛,周壮,尹智,徐高堂,尹言垒,乔守刚,徐学敏,万德福

受保护的技术使用者:青岛康普锐斯能源科技有限公司

技术研发日:20230113

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!