电动压气机的制作方法

本技术涉及压气机,具体涉及一种电动压气机。

背景技术:

1、利用发动机排出的废气驱动的涡轮增压器,具有在发动机结构不变的情况下提高发动机功率、降低燃油消耗率、增大低速扭矩、减少排气污染、高原功率恢复等优点,在传统发动机领域被广泛应用。

2、但在渔船市场中,由于作业环境的特殊性,船用发动机在起航、续航、追鱼、下网、拖网、上网、靠岸、离岸、转向等状态下所用工况大不相同,因此对船用发动机的运行特性提出了更高要求。

3、而现实中一般常用工况是,在发动机低速时,要求发动机具有大扭矩、低油耗、低烟度。但发动机低速时因排气能量不足,致使涡轮增压器转速太低,涡轮增压器难以建立有效压力,从而造成发动机扭矩低、油耗高、冒黑烟等问题。因此,采用废气驱动涡轮增压器难以满足船用发动机的运行特性要求。

4、随着机电一体化的发展,多能驱动、能量综合利用的增压方式越来越受到关注。应用不同形态的能量驱动压气机,使得增压系统的能量综合利用更加灵活,ecu可以根据发动机的工作状态,选择外部或内部能量进行增压,以最小能量消耗为发动机提供最合适的空气需求量成为本领域的发展趋势。尤其是利用独立于发动机动力输出功之外的电能,可以随时满足发动机增压需求,解决传统废气涡轮增压匹配中“遇弱则弱、遇强则强”的问题。基于此,采用永磁高速电机来驱动压气机的电动压气机应运而生。

5、永磁高速电机具有转速高(电机转速超过每分钟一万转,甚至高达几万转到几十万转)、功率密度大、无需变速结构、噪音小、动态响应快等诸多优点,在矿井、船舶、航天等领域被广泛应用。其中,电机转子是永磁高速电机的关键核心部件。常规的电机转子一般采用表贴方式安装永磁体,再套上护磁套筒。例如,公开号为cn103633781a、名称为“电机定子的冷却”的中国发明专利申请中,其高速电机的电机转子就采用了常规的表贴方式。对于高速电机来说,采用表贴方式,一方面会加大转子径向尺寸,不利于电机小型化;另一方面由于电机转速高,粘贴的永磁体难以承受巨大离心力,加上电机高速运行期间内部温度很高,即使套有护磁套筒也难以保证粘贴的永磁体不会松动,甚至造成永磁体的毁坏,影响电机寿命,再加上表贴式往往使电机拥有多对极,会加大电机控制器的开关频率,增加控制难度,提高制造和使用成本。

6、另外,公知的压气机壳内的气体流道包括依次连通的进气流道段、叶轮流道段、扩压流道段和集气流道段,其中,扩压流道段的直径与压气机叶轮出口的直径之比通常在1.6以内,例如,公开号为cn111140295a、名称为“可提高压气机性能的增压器蜗壳”的中国发明专利申请中,其蜗壳上用于形成扩压流道段的部分直径较小,从而使扩压流道段在径向上的长度较短,由于扩压流道段较短,高速气流尚来不及完全降速就进入集气流道段,导致气体压力下降,从而影响了压气机的增压比及效率。

7、基于上述现有电动压气机存在的缺陷,因此,对本领域技术人员来说,有必要对其加以改进。

技术实现思路

1、有鉴于此,本实用新型的目的是:提供一种结构紧凑、增压效果好的电动压气机,提高电动压气机的可靠性和使用寿命。

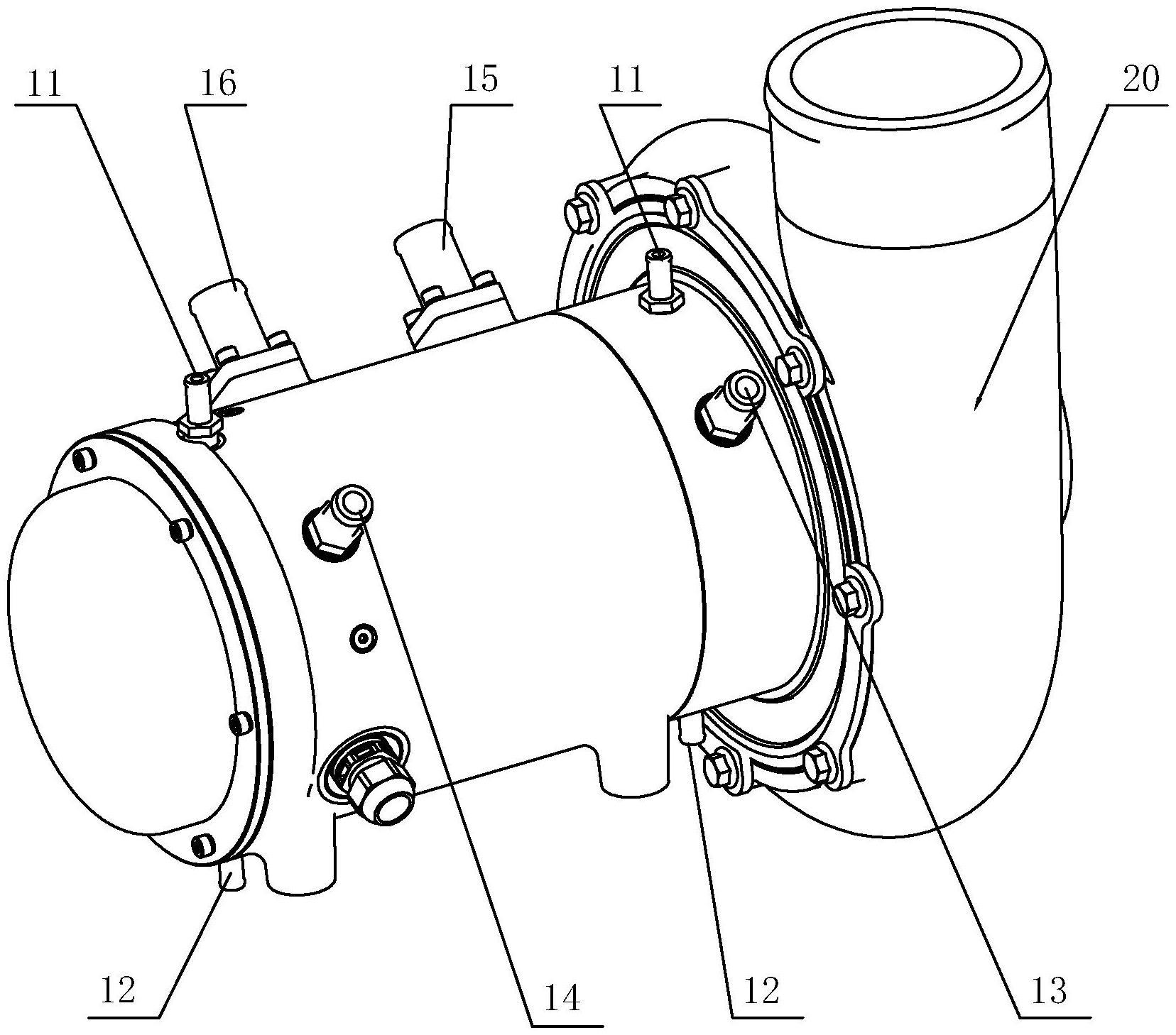

2、为解决上述技术问题,本实用新型的技术方案是:电动压气机,所述电动压气机包括由高速电机驱动的压气机,所述压气机包括压气机壳、设置于所述压气机壳内的压气机叶轮;所述高速电机包括电机壳体、通过轴承与所述电机壳体转动安装的电机转子、设置于所述电机壳体与所述电机转子之间的电机定子,所述轴承的轴承内圈安装于所述电机转子,所述轴承的轴承外圈安装于轴承座,所述高速电机设置有散热系统,所述电机转子包括:

3、永磁体,所述永磁体设置于非导磁的封闭筒体内部,所述永磁体与所述封闭筒体之间紧配合;

4、前段轴,所述前段轴的一端与所述封闭筒体的一端固定连接;

5、后段轴,所述后段轴的一端与所述封闭筒体的另一端固定连接;

6、所述前段轴、所述永磁体、所述后段轴同轴设置;

7、所述压气机叶轮安装于所述前段轴,所述压气机壳与所述电机壳体固定连接。

8、以下为对本实用新型电动压气机的多项进一步改进:

9、其中,所述封闭筒体包括设置于所述永磁体两端的隔磁片,和过盈安装于所述永磁体与所述隔磁片外表面的磁铁保护套;所述永磁体为实心圆柱体,所述隔磁片为圆形片,所述磁铁保护套为两端开口的空心圆柱体。

10、其中,所述前段轴、所述后段轴与所述封闭筒体相连接一端的内部均设置为中空结构,所述中空结构与所述封闭筒体之间围成中空内腔。

11、其中,所述散热系统包括油冷系统,所述油冷系统包括:

12、间隔套和定距套,所述间隔套、所述定距套分别位于所述轴承两侧并对所述轴承内圈定位,所述间隔套、所述定距套、所述轴承座围成润滑油室,所述轴承位于所述润滑油室,所述轴承座内设置有分别与所述润滑油室相连通的轴承座进油道、轴承座回油道;

13、进油口和回油口,所述进油口、所述回油口设置于所述电机壳体,所述进油口与所述轴承座进油道相连通,所述回油口与所述轴承座回油道相连通。

14、其中,所述间隔套的一端抵于所述轴承内圈,所述间隔套的另一端抵于轴肩,所述间隔套的外周设置有间隔套锥台面,所述间隔套锥台面的小径端邻近所述轴承内圈;所述定距套的外周面依次设置为定距套锥台面、定位台阶面、定距套圆柱面,所述轴承内圈安装于所述定距套圆柱面,且抵于所述定位台阶面,所述定距套锥台面的小径端邻近所述轴承内圈。

15、其中,所述间隔套与所述轴肩相抵的一端设置有间隔套环槽,所述间隔套环槽位于所述轴肩之外,所述润滑油室内侧设置有内侧密封盖板,所述内侧密封盖板与所述间隔套环槽卡接;所述定距套的大径端的端面设置有定距套环槽,所述润滑油室外侧设置有外侧密封盖板,所述外侧密封盖板与所述定距套环槽卡接。

16、其中,所述轴承座进油道包括相连通的轴承座进油道径向段和轴承座进油道轴向段,所述进油口与所述轴承座进油道径向段相连接;

17、所述轴承座外侧设置有密封座,所述密封座套设于所述定距套外围,所述密封座内设置有密封座进油道,所述密封座进油道包括相连通的密封座进油道轴向段和密封座进油道斜向段,所述密封座进油道轴向段与所述轴承座进油道轴向段相接,所述密封座进油道斜向段与所述润滑油室相连通;

18、所述轴承座回油道位于所述轴承座底部,所述轴承座的内壁设置有与所述轴承座回油道相连通的轴承座汇流槽。

19、其中,所述散热系统还包括风冷系统,所述风冷系统包括:进风口、出风口,所述进风口、所述出风口设置于所述电机壳体且分别与电机内腔相连通;

20、将所述高速电机的输出端记为前端,远离所述前端的另一端记为后端,所述进风口靠近所述前端,所述出风口靠近所述后端;在所述电机壳体的前端内部,设置有轴承座安装板,所述轴承座安装板上设置有过气通道,所述进风口通过所述过气通道与电机内腔相连通。

21、其中,所述散热系统还包括水冷系统,所述水冷系统包括:进水口、回水口、冷却水腔,所述电机壳体包括结合在一起的电机内壳、电机外壳,所述电机内壳与所述电机外壳之间形成所述冷却水腔,所述进水口、所述回水口设置于所述电机外壳且分别与所述冷却水腔相连通;所述进水口靠近所述高速电机的前端,所述回水口靠近所述高速电机的后端。

22、其中,所述压气机壳内的气体流道包括依次连通的进气流道段、叶轮流道段、扩压流道段、集气流道段;所述扩压流道段的直径与所述压气机叶轮的出口直径之比为2±0.2。

23、采用了上述技术方案后,本实用新型至少具有如下有益效果:

24、由于本实用新型的电动压气机包括由高速电机驱动的压气机,高速电机的电机转子包括同轴设置的前段轴、永磁体和后段轴,永磁体设置于非导磁的封闭筒体内部并且与封闭筒体之间紧配合,前段轴的一端与封闭筒体一端固定连接,后段轴的一端与封闭筒体另一端固定连接;因永磁体紧配合地约束在非导磁封闭筒体内部,可以减少永磁体漏磁,提高永磁体性能;既使电机转子高速旋转产生巨大离心力,在封闭筒体的可靠保护下,永磁体也不会发生松动,不易毁坏,保障了电机转子的使用寿命;相比于表贴方式,永磁体设置于封闭筒体内部可以使转子具有相对小的径向尺寸,占用空间小,结构简单;并且,电机转子的组装更方便,成本大为降低。

25、由于前段轴、后段轴与封闭筒体相连接一端的内部均为中空结构,一方面,中空结构减小了电机转子的转动惯量,有利于整个电机转子的动平衡,也有利于电机转子的小型化和轻量化设计,能有效提高电机的瞬态响应性;另一方面,中空结构还能有效减少电机热量向轴承方向的热传递,降低轴承处的工作温度,提高轴承寿命,进而提高了高速电机的可靠性和寿命。

26、由于压气机壳内的气体流道中,扩压流道段的直径与压气机叶轮的出口直径之比为2±0.2,相比于现有技术,在保持压气机叶轮出口直径不变的情况下,加长了扩压流道段在径向上的长度,气流在进入集气流道段之前有充分的降速路径,压气机的增压比及效率有保障。

- 还没有人留言评论。精彩留言会获得点赞!