一种大型压缩机气动导叶执行机构的控制系统的制作方法

本技术涉及大型压缩机,尤其涉及一种大型压缩机气动导叶执行机构的控制系统。

背景技术:

1、大型空气分离装置(简称空分装置)主要用于分离空气中的氧、氮、氩等气体,分离后的氧、氮、氩等气体具有广泛的工业应用。大型空气压缩机(简称空压机)是空分装置中的主体设备,主要作用是为空分装置提供空气,空压机入口的空气流量导叶调节执行机构是空压机启动及生产过程中空气流量调节的重要关键设备,其控制精度及安全可靠性对于空分装置的生产运行至关重要。目前,空压机的导叶调节执行机构通常分为气动导叶执行机构、电动导叶执行机构及液压导叶执行机构。

2、液压导叶执行机构采用高压液体为动力源,具有推拉力大、系统运行稳定等特点,但系统配套设备较多、造价高,现场施工作业较为复杂,因而较少采用。

3、电动导叶执行机构相较于液压导叶系统具有系统组成相对简单、自成一个独立体系、现场施工安装简单等优点,其机构组成由驱动电机、齿轮齿条机构及电子元器件等构成。在空气分离工艺中,因特殊工况要求,空压机导叶执行机构处于24小时360天连续高频度调节状态,而电动导叶执行机构中电气元件较多,其系统响应较慢,动作时间较长,相对故障率较多,因此电动导叶执行机构实际应用也较少,而且实际应用过程中相对故障率较高,不利于空分工艺长期稳定运行。

4、相较于液压导叶执行机构及电动导叶执行机构,气动导叶执行机构具有结构简单、能够长期连续稳定运行、控制响应速度快、现场施工安装简单等特点。目前大型空分装置的空压机导叶驱动系统大多采用气动导叶执行机构。其缺点是因其气动元件受工作气压限制,导致气缸的加工尺寸相对有限,限制了气动导叶执行机构在大型空压机导叶驱动系统中的应用。

技术实现思路

1、本实用新型提供了一种大型压缩机气动导叶执行机构的控制系统,具有安全可靠、控制精度高、响应速度快的特点,并且具有断气、断电、断信号等保护功能;气动导叶执行机构的体积及自身重量满足现场需求。

2、为了达到上述目的,本实用新型采用以下技术方案实现:

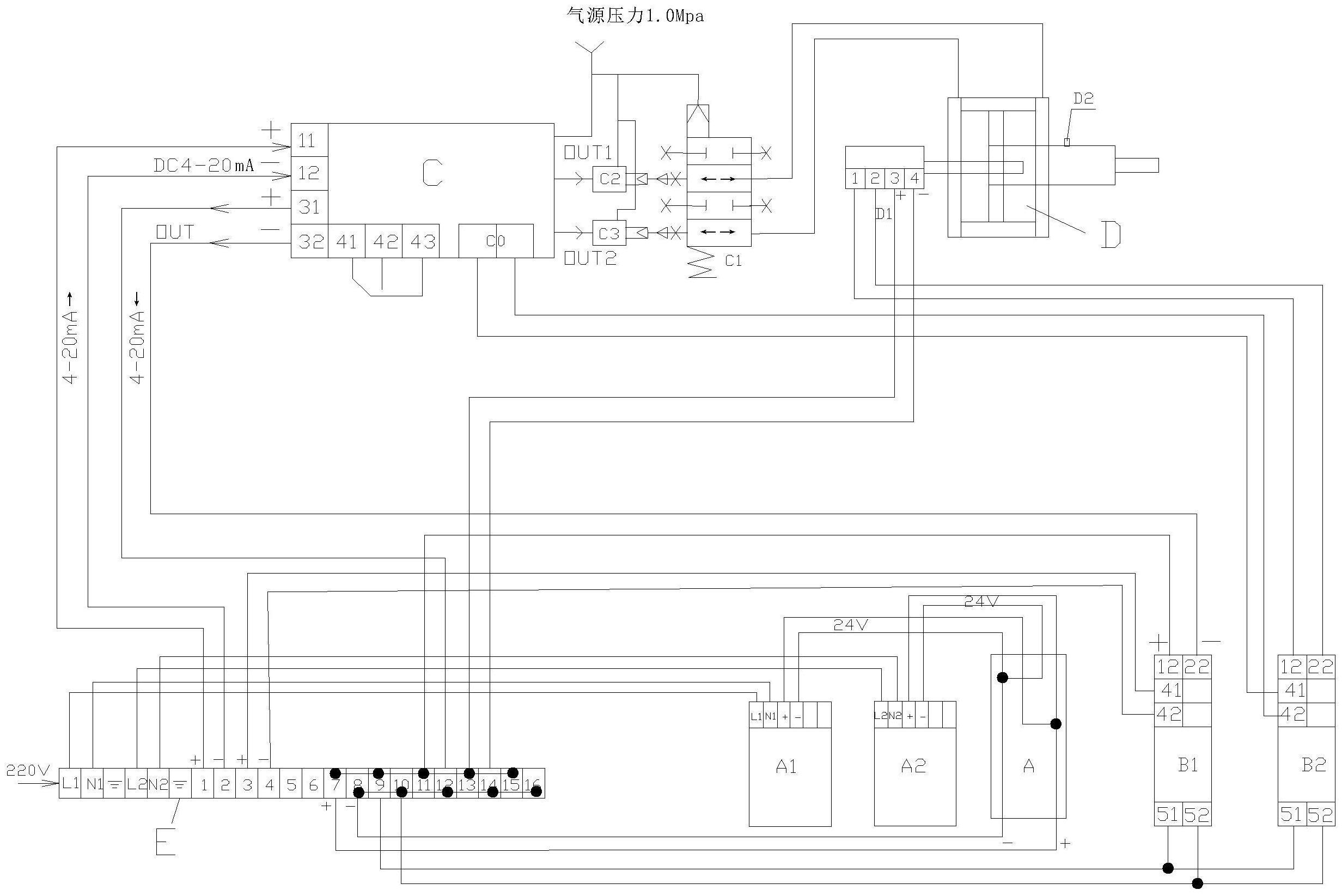

3、一种大型压缩机气动导叶执行机构的控制系统,包括气动执行机构、执行机构状态检测系统、导叶开度控制系统、电气隔离系统、电源系统及接线端子板;所述气动执行机构用于控制大型压缩机导叶的开度;所述执行机构状态检测系统用于检测气动执行机构的开闭状态及活塞的实时位置;所述导叶开度控制系统用于传递压缩机dcs控制系统的指令并反馈指令执行情况;所述电气隔离系统设于电源系统与执行机构状态检测系统、电源系统与导叶开度控制系统之间,用于向执行机构状态检测系统及导叶开度控制系统中供入电源电流及信号电流;所述电源系统用于将220v交流电源转换成24v直流电源,并且电源系统为双电源冗余系统。

4、进一步的,一种大型压缩机气动导叶执行机构的控制系统,所述气动执行机构为双作用气动执行机构,气缸本体直径<dn500mm;所述气动执行机构由气缸本体、活塞及活塞杆组成;

5、所述执行机构状态检测系统由行程位置开关及磁滞位移传感器组成;行程位置开关设于活塞杆上,用于检测气动执行机构的全开状态及全关状态;磁滞位移传感器设于活塞杆内,用于检测活塞的实时位置;

6、所述导叶开度控制系统为气动智能定位器,气动智能定位器设有信号转换模块、输入信号接口及输出信号接口;信号转换模块用于将磁滞位移传感器的位移信号转换为电参数信号;

7、所述电气隔离系统包括第一隔离器及第二隔离器;

8、所述电源系统包括第一直流稳压电源、第二直流稳压电源及直流电源冗模块;

9、所述接线端子板设有交流电源输入接口、第一交流电源输出接口、第二交流电源输出接口、输入控制信号接口、位置反馈信号输出接口、直流电源输入接口、直流电源输出接口、定位器信号接口及传感器电源接口;

10、接线端子板的交流电源输入接口连接220v交流电源,接线端子板的第一交流电源接口连接第一直流稳压电源的交流电源输入接口,接线端子板的第二交流电源接口连接第二直流稳压电源的交流电源输入接口,第一直流稳压电源的直流电源输出接口、第二直流稳压电源的直流电源输出接口分别连接直流电源冗模块的直流电源输入接口;直流电源冗模块的直流电源输出接口连接接线端子板的直流电源输入接口;接线端子板的直流电源输出接口连接第一隔离器的电源输入接口及第二隔离器的电源输入接口;

11、接线端子板的位置反馈信号输出接口连接压缩机dcs控制系统的反馈信号输入端;接线端子板的输入控制信号接口连接压缩机dcs控制系统的控制信号输出端,接线端子板的输入控制信号接口另外连接气动智能定位器的输入信号接口;磁滞位移传感器的信号输出接口连接第二隔离器的信号输入接口,第二隔离器的信号输出接口连接气动智能定位器的信号转换模块;接线端子板的定位器信号接口正极连接第一隔离器的输入信号接口正极,第一隔离器的输入信号接口负极连接气动智能定位器的输出信号接口负极,气动智能定位器的输出信号接口正极连接接线端子板的定位器信号接口负极;接线端子板的传感器电源接口连接磁滞位移传感器的电源接口;

12、气动智能定位器的驱动端与气源相连,气源压力为1.0mpa;气动智能定位器的输出信号接口通过2路控制气路分别连接气动执行机构的控制端,其中一路控制气路连接气缸本体的有杆腔,另一路控制气路连接气缸本体的无杆腔。

13、进一步的,一种大型压缩机气动导叶执行机构的控制系统,所述气动执行机构为双作用气动执行机构,气缸本体直径≥dn500mm;所述气动执行机构由气缸本体、活塞及活塞杆组成;

14、所述执行机构状态检测系统由行程位置开关及磁滞位移传感器组成;行程位置开关设于活塞杆上,用于检测气动执行机构的全开状态及全关状态;磁滞位移传感器设于活塞杆内,用于检测活塞的实时位置;

15、所述导叶开度控制系统由气动智能定位器、第一气动继动器、第二气动继动器及气动保位阀组成,气动智能定位器设有信号转换模块、输入信号接口及输出信号接口;信号转换模块用于将磁滞位移传感器的位移信号转换为电参数信号;

16、所述电气隔离系统包括第一隔离器及第二隔离器;

17、所述电源系统包括第一直流稳压电源、第二直流稳压电源及直流电源冗模块;

18、所述接线端子板设有交流电源输入接口、第一交流电源输出接口、第二交流电源输出接口、输入控制信号接口、位置反馈信号输出接口、直流电源输入接口、直流电源输出接口、定位器信号接口及传感器电源接口;

19、接线端子板的交流电源输入接口连接220v交流电源,接线端子板的第一交流电源接口连接第一直流稳压电源的交流电源输入接口,接线端子板的第二交流电源接口连接第二直流稳压电源的交流电源输入接口,第一直流稳压电源的直流电源输出接口、第二直流稳压电源的直流电源输出接口分别连接直流电源冗模块的直流电源输入接口;直流电源冗模块的直流电源输出接口连接接线端子板的直流电源输入接口;接线端子板的直流电源输出接口连接第一隔离器的电源输入接口及第二隔离器的电源输入接口;

20、接线端子板的位置反馈信号输出接口连接压缩机dcs控制系统的反馈信号输入端;接线端子板的输入控制信号接口连接压缩机dcs控制系统的控制信号输出端,接线端子板的输入控制信号接口另外连接气动智能定位器的输入信号接口;磁滞位移传感器的信号输出接口连接第二隔离器的信号输入接口,第二隔离器的信号输出接口连接气动智能定位器的信号转换模块;接线端子板的定位器信号接口正极连接第一隔离器的输入信号接口正极,第一隔离器的输入信号接口负极连接气动智能定位器的输出信号接口负极,气动智能定位器的输出信号接口正极连接接线端子板的定位器信号接口负极;接线端子板的传感器电源接口连接磁滞位移传感器的电源接口;

21、气动智能定位器的输出信号接口通过控制气路连接气动执行机构的控制端,控制气路上设有第一气动继动器、第二气动继动器及气动保位阀;气动智能定位器、第一气动继动器、第二气动继动器及气动保位阀的驱动端分别与气源相连,气源压力为1.0mpa;气动智能定位器的输出信号接口分别连接第一气动继动器的控制信号输入端及第二气动继动器的控制信号输入端,第一气动继动器的控制信号输出端连接气动保位阀的第一阀口,第二气动继动器的控制信号输出端连接气动保位阀的第二阀口;气动保位阀的第三阀口连接气缸本体的有杆腔,气动保位阀的第四阀口连接气缸本体的无杆腔。

22、进一步的,所述第一隔离器、第二隔离器为weidmuller的act20p-cl-2co信号隔离器。

23、进一步的,所述第一直流稳压电源、第二直流稳压电源均为siemens的6ep3331-6sb00-0ay0直流稳压电源;直流电源冗模块为weidmuller的prodm-10直流电源冗模块。

24、进一步的,所述第一气动继动器、第二气动继动器均为controlair的600-ca气动继动器;气动保位阀为flsher的fisher377压力感应保位阀。

25、进一步的,所述磁滞位移传感器为康宇的kydm-lp1a4210-gc0180m1h03-w0-asms磁滞伸缩位移传感器。

26、进一步的,所述气动智能定位器为abb的edp300-y0h2f2da1s3气动智能阀门定位器。

27、与现有技术相比,本实用新型的有益效果是:

28、1)本实用新型所述控制系统采用耐压1.0mpa气动元件配合dn400mm以上气缸,理论计算推力达到130kn以上。实测气动执行机构活塞全行程移动时间20秒左右,移动速度480mm/min;系统响应精度达到0.05ma,控制精度达到1mm;

29、2)本实用新型所述气动执行机构的气缸直径及行程尺寸均符合现场安装要求,且安装简单快速;

30、3)本实用新型所述气动执行机构的活塞杆上设置行程位置开关,用于检测全开、全关状态,方便掌握气动执行机构的状态;

31、4)本实用新型所述气动执行机构的活塞杆内安装磁滞位移传感器,用于向气动智能定位器反馈导叶实时开度,具有检测精度高、响应速度快的特点;与传统机械式的位置检测方式相比,控制精度大幅提高,且不存在使用过程磨损的问题;磁滞位移传感器的位置信号与气动智能定位器配合,可进一步提高控制系统的检测及控制精度;本实用新型所采用的磁滞位移传感器具有超高精度的线性误差(小于0.02%),重复精度可达0.001%,磁滞位移信号经信号转换模块与气动智能定位器的电参数相结合,控制输出气量驱动气动执行机构,控制精度可达1mm;

32、5)本实用新型所述气动执行机构的气缸本体直径达到dn400mm以上,当气缸本体直径≥dn500mm时,为防止气动智能定位器的输出控制气量不能满足控制需求,配套设置了气动继动器,将气体流量进行放大;

33、6)气缸本体直径≥dn500mm时,本实用新型所述控制系统配置了气动保位阀,其具有压力检测功能,当气源供给压力低于设定压力时,能够自动切断气流通道;当气源发生故障停止供气时,利用保位阀切断阀门控制通道,使阀门位置保持在断气前的位置,以此保证系统的正常进行,直至重新供气后保位阀打开通道,恢复正常控制;

34、7)本实用新型所述控制系统配置了气动智能定位器,其具有通信能力,可电子配置参数,与终端控制元件相匹配的控制参数由气动智能定位器全自动整定,可节省大量调试的时间并达到最优控制;另外其还具有故障诊断功能,输出控制气量是传统气动智能定位器的3倍以上,输出控制气量及气压满足气动执行机构的推拉力要求;

35、8)本实用新型所述控制系统设置了电气隔离系统;执行机构状态检测系统及导叶开度控制系统单独供电,同时将电源及信号的输入端与输出端进行隔离,相互之间独立工作,互不干扰;从而保证控制系统的连续安全稳定运行;

36、9)本实用新型所述电源系统采用双路冗余电源系统,由两个独立的直流稳压电源及直流电源冗模块组成,直流电源冗模块可实时监测、控制和(通过二极管)冗余输出电源,增强了控制系统运行的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!