具有位移检测功能的伸缩油缸的制作方法

本技术涉及油缸,具体涉及一种具有位移检测功能的伸缩油缸。

背景技术:

1、油缸是将液压能转变为机械能的、做直线往复运动(或摆动运动)的液压执行元件。油缸被普遍应用于工程机械、工程车辆等设备中。普通的油缸无法检测活塞杆伸出的长度,导致无法确认活塞杆的移动行程是否达到要求,会影响油缸的执行精度。因此,带位移检测的油缸应运而生。

2、但是,现有的带位移检测的油缸大多采用磁致伸缩位移传感器来检测活塞杆的位移,磁致伸缩位移传感器轴向安装在缸体内,并且,传感器的伸缩杆需要与活塞杆连接才能监测活塞杆的位移变化。这种方式,不仅装配、维护比较复杂,而且,还会增加油缸的轴向长度,无疑也会增加油缸的自重。

技术实现思路

1、本实用新型旨在至少解决现有技术存在的技术问题之一。

2、为此,本实用新型提供一种具有位移检测功能的伸缩油缸,位移监测单元径向安装在缸体上,且采用中高频技术检测活塞杆的位移,不仅可以缩短油缸的轴向长度,而且位移检测单元与活塞杆之间不用直接接触,能够降低装配难度,方便维护和更换。

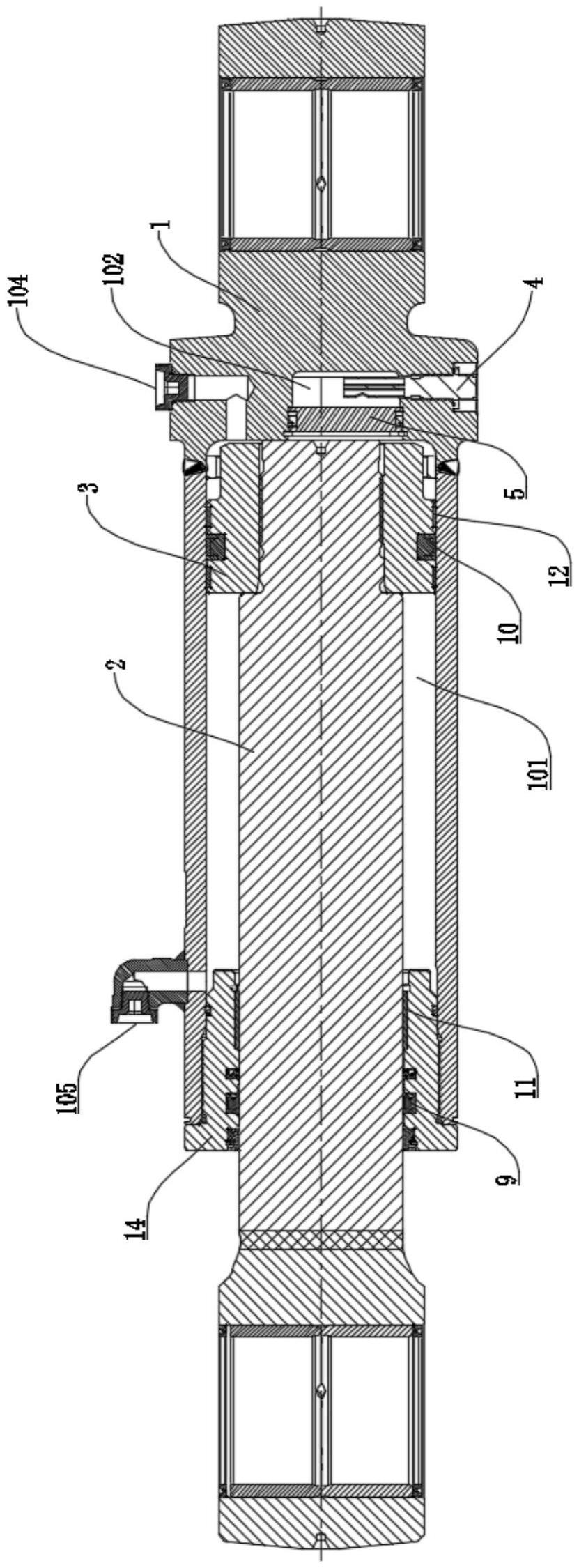

3、本实用新型解决其技术问题所采用的技术方案是:一种具有位移检测功能的伸缩油缸,包括:缸体,所述缸体具有油腔和安装腔;活塞杆,所述活塞杆的一端设于所述油腔内,且所述活塞杆位于所述油腔内的端部套设有活塞;位移检测单元,所述位移检测单元径向安装在所述缸体上且所述位移检测单元的一端伸入所述安装腔内,所述位移检测单元利用中高频信号检测所述活塞杆的位移;保护罩,所述保护罩的至少部分位于所述安装腔内,所述保护罩能够将所述位移检测单元与油液隔绝。

4、由此,位移监测单元径向安装在缸体上,且利用中高频信号检测活塞杆的位移,不仅可以缩短油缸的轴向长度,还能够降低装配难度。

5、进一步的,所述保护罩位于所述安装腔与所述油腔的连接处,以使所述安装腔成为一封闭腔室,所述位移检测单元的一端位于所述封闭腔室内。

6、进一步的,所述保护罩包裹在所述位移检测单元上。

7、进一步的,所述保护罩采用中高频信号易于穿透的材料制成。

8、进一步的,所述位移检测单元的中高频信号的发射方向与所述活塞杆的轴线平行。

9、进一步的,所述安装腔的内壁上设有第一台阶面,所述安装腔位于所述第一台阶面左侧的内径为d1,所述安装腔位于所述第一台阶面右侧的内径为d2,d1>d2。

10、进一步的,所述安装腔内还设有第一弹性挡圈,所述第一弹性挡圈的边缘处嵌设在所述安装腔的内壁上。

11、进一步的,所述保护罩位于所述第一台阶面与所述第一弹性挡圈之间。

12、进一步的,所述保护罩与所述安装腔的内壁之间设有第一密封件。

13、进一步的,所述缸体上径向开设有一通孔,所述通孔具有第二台阶面。

14、进一步的,所述位移检测单元安装在所述通孔内,所述第二台阶面能够对所述位移检测单元进行限位。

15、进一步的,所述保护罩安装在所述通孔内,所述保护罩具有一容纳空间,所述位移检测单元安装在所述容纳空间内。

16、进一步的,所述保护罩设有一限位边,所述限位边与所述第二台阶面相抵接。

17、进一步的,所述通孔内设有第二弹性挡圈,所述第二弹性挡圈的边缘处嵌设在所述通孔的内壁上,所述限位边位于所述第二弹性挡圈与所述第二台阶面之间。

18、进一步的,所述缸体上开设有第一油口,所述通孔与所述第一油口位于同一径向直线上。

19、进一步的,所述第一油口与所述油腔相连通。

20、进一步的,所述第一油口与所述安装腔相连通。

21、进一步的,所述缸体远离所述位移检测单元的一端与所述活塞杆之间设有导向套,所述导向套与所述缸体连接,所述导向套与所述活塞杆之间设有密封组件。

22、进一步的,所述活塞的外周壁与所述缸体内壁之间设有第二密封件。

23、进一步的,所述缸体上还开设有第二油口,所述第二油口与所述油腔相连通。

24、进一步的,所述中高频信号的频率范围是0.5mhz~5mhz。

25、进一步的,所述中高频信号易于穿透的材料为聚丙乙烯、聚苯硫醚、液晶高分子聚合物或聚醚醚酮。

26、本实用新型的有益效果是,

27、本实用新型的位移检测单元径向安装在缸体上,位移检测单元的信号收发端伸入安装腔内,使得中高频信号能够被活塞杆的端面反射,实现对活塞杆的位移监测;保护罩能够保护位移检测单元,提高位移检测单元的使用寿命。由此,一方面,可以缩短伸缩油缸的轴向长度,有利于减小伸缩油缸的尺寸和重量,更加适配多样化的安装空间;另一方面,采用非接触时的检测方式,位移检测单元不需要与活塞杆之间进行连接,装配方式更加简便。

技术特征:

1.一种具有位移检测功能的伸缩油缸,其特征在于,包括:

2.如权利要求1所述的具有位移检测功能的伸缩油缸,其特征在于,所述保护罩(5)位于所述安装腔(102)与所述油腔(101)的连接处,以使所述安装腔(102)成为一封闭腔室,所述位移检测单元(4)的一端位于所述封闭腔室内。

3.如权利要求1所述的具有位移检测功能的伸缩油缸,其特征在于,所述保护罩(5)包裹在所述位移检测单元(4)上。

4.如权利要求2或3所述的具有位移检测功能的伸缩油缸,其特征在于,所述保护罩(5)采用中高频信号易于穿透的材料制成。

5.如权利要求1所述的具有位移检测功能的伸缩油缸,其特征在于,所述位移检测单元(4)的中高频信号的发射方向与所述活塞杆(2)的轴线平行。

6.如权利要求2所述的具有位移检测功能的伸缩油缸,其特征在于,所述安装腔(102)的内壁上设有第一台阶面(1021),所述安装腔(102)位于所述第一台阶面(1021)左侧的内径为d1,所述安装腔(102)位于所述第一台阶面(1021)右侧的内径为d2,d1>d2。

7.如权利要求6所述的具有位移检测功能的伸缩油缸,其特征在于,所述安装腔(102)内还设有第一弹性挡圈(6),所述第一弹性挡圈(6)的边缘处嵌设在所述安装腔(102)的内壁上。

8.如权利要求7所述的具有位移检测功能的伸缩油缸,其特征在于,所述保护罩(5)位于所述第一台阶面(1021)与所述第一弹性挡圈(6)之间。

9.如权利要求2所述的具有位移检测功能的伸缩油缸,其特征在于,所述保护罩(5)与所述安装腔(102)的内壁之间设有第一密封件(7)。

10.如权利要求2或3所述的具有位移检测功能的伸缩油缸,其特征在于,所述缸体(1)上径向开设有一通孔(103),所述通孔(103)具有第二台阶面(1031)。

11.如权利要求10所述的具有位移检测功能的伸缩油缸,其特征在于,所述位移检测单元(4)安装在所述通孔(103)内,所述第二台阶面(1031)能够对所述位移检测单元(4)进行限位。

12.如权利要求10所述的具有位移检测功能的伸缩油缸,其特征在于,所述保护罩(5)安装在所述通孔(103)内,所述保护罩(5)具有一容纳空间(501),所述位移检测单元(4)安装在所述容纳空间(501)内。

13.如权利要求12所述的具有位移检测功能的伸缩油缸,其特征在于,所述保护罩(5)设有一限位边(502),所述限位边(502)与所述第二台阶面(1031)相抵接。

14.如权利要求13所述的具有位移检测功能的伸缩油缸,其特征在于,所述通孔(103)内设有第二弹性挡圈(8),所述第二弹性挡圈(8)的边缘处嵌设在所述通孔(103)的内壁上,所述限位边(502)位于所述第二弹性挡圈(8)与所述第二台阶面(1031)之间。

15.如权利要求10所述的具有位移检测功能的伸缩油缸,其特征在于,所述缸体(1)上开设有第一油口(104),所述通孔(103)与所述第一油口(104)位于同一径向直线上。

16.如权利要求15所述的具有位移检测功能的伸缩油缸,其特征在于,所述第一油口(104)与所述油腔(101)相连通。

17.如权利要求15所述的具有位移检测功能的伸缩油缸,其特征在于,所述第一油口(104)与所述安装腔(102)相连通。

18.如权利要求1所述的具有位移检测功能的伸缩油缸,其特征在于,所述缸体(1)远离所述位移检测单元(4)的一端与所述活塞杆(2)之间设有导向套(14),所述导向套(14)与所述缸体(1)连接,所述导向套(14)与所述活塞杆(2)之间设有密封组件(9)。

19.如权利要求1所述的具有位移检测功能的伸缩油缸,其特征在于,所述活塞(3)的外周壁与所述缸体(1)内壁之间设有第二密封件(10)。

20.如权利要求15所述的具有位移检测功能的伸缩油缸,其特征在于,所述缸体(1)上还开设有第二油口(105),所述第二油口(105)与所述油腔(101)相连通。

21.如权利要求4所述的具有位移检测功能的伸缩油缸,其特征在于,所述中高频信号的频率范围是0.5mhz~5mhz。

22.如权利要求4所述的具有位移检测功能的伸缩油缸,其特征在于,所述中高频信号易于穿透的材料为聚丙乙烯、聚苯硫醚、液晶高分子聚合物或聚醚醚酮。

技术总结

本技术公开了一种具有位移检测功能的伸缩油缸,包括:缸体,缸体具有油腔和安装腔;活塞杆,活塞杆的一端设于油腔内,且活塞杆位于油腔内的端部套设有活塞;位移检测单元,位移检测单元径向安装在缸体上且位移检测单元的一端伸入安装腔内,位移检测单元利用中高频信号检测活塞杆的位移;保护罩,保护罩的至少部分位于安装腔内,保护罩能够将位移检测单元与油液隔绝。本技术的位移监测单元径向安装在缸体上,且采用中高频信号检测活塞杆的位移,不仅可以缩短油缸的轴向长度,而且位移检测单元与活塞杆之间不用直接接触,能够降低装配难度。

技术研发人员:邱永宁,王兴才,汤成建,兰根招,叶菁,施康,蔺锋

受保护的技术使用者:江苏恒立液压股份有限公司

技术研发日:20230616

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!