一种离心泵的制作方法

本技术涉及一种离心泵,尤其涉及一种改进叶轮口环结构用于减少摩擦提高泵效率的离心泵。

背景技术:

1、小型离心泵具有性能稳定、运行效率高的特点,而得到广泛应用。现有的小型离心泵中叶轮口环与泵体口环之间的单边间隙在30丝-40丝之间。间隙越大,水泵运行时在口环处的液体泄漏量就越大,能量损失就越大,水泵的效率就会越低。若叶轮口环与泵体口环之间的间隙越小,液体泄漏量就越小,效率则越高,但是叶轮口环与泵体之间容易产生摩擦而影响叶轮和泵体的使用寿命,也容易造成能量损失而影响泵效率,同时产生较大的摩擦噪音,造成声污染。

技术实现思路

1、本实用新型的目的在于解决现有技术存在的上述问题而提供一种离心泵,在叶轮口环与泵体口环之间增设间隙调节环,通过较低耐磨系数的间隙调节环较为方便准确调节叶轮口环与泵体口环较小的装配间隙,当泵体工作时,叶轮口环的晃动,间隙调节环优先被磨损,在磨损的过程中,间隙调节环能够使叶轮口环与泵体口环之间的工作间隙得到准确调整,减少叶轮口环与泵体口环之间的摩擦,有利于提高叶轮和泵体的使用寿命,同时,由于工作间隙较小,又有利于减少泄漏,有利于提高泵效率。

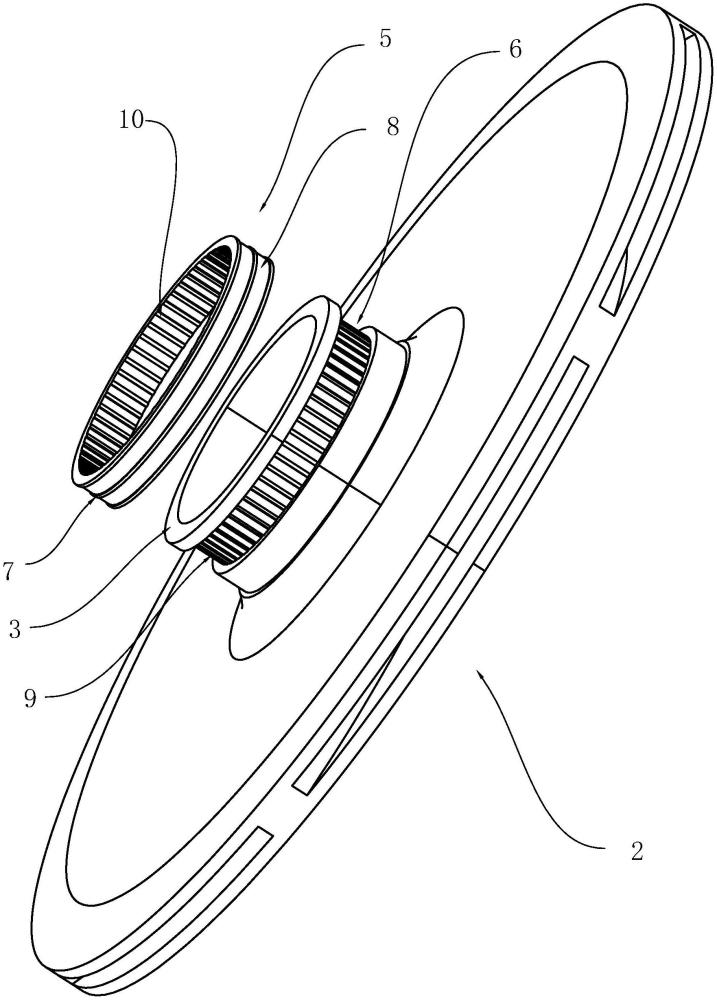

2、本实用新型的上述技术目的主要是通过以下技术方案解决的:一种离心泵,包括泵体,设置在泵体内的叶轮,所述叶轮上的叶轮口环插入所述泵体上的泵体口环,所述叶轮口环与所述泵体口环间隙配合,所述叶轮口环与所述泵体口环之间的单边间隙为b,其特征在于所述叶轮口环与所述泵体口环之间设置间隙调节环,所述间隙调节环的耐磨系数f调小于所述叶轮口环的耐磨系数f环。

3、本技术方案与现有技术的区别在于:在叶轮口环与泵体口环之间增设间隙调节环,间隙调节环可以设置在叶轮口环上也可以设置在泵体口环上,优选设置在叶轮口环上。

4、间隙调节环的耐磨系数较低,当叶轮口环与泵体口环之间摩擦时,较低耐磨系数的间隙调节环首先被磨损,磨损的程度刚好符合,叶轮口环与泵体口环之间具有恰当的最小的间隙。

5、也就是说,通过设置间隙调节环,不仅较为方便准确调节叶轮口环与泵体口环较小的装配间隙,并且当泵体工作时,叶轮口环的晃动,间隙调节环优先被磨损,在磨损的过程中,间隙调节环能够使叶轮口环与泵体口环之间的工作间隙得到准确调整,减少叶轮口环与泵体口环之间的摩擦,有利于提高叶轮和泵体的使用寿命,同时,由于工作间隙较小,又有利于减少泄漏,有利于提高泵效率。

6、作为对上述技术方案的进一步完善和补充,本实用新型采用如下技术措施:所述叶轮口环的外壁上设置间隙调节环槽,所述间隙调节环设置在所述间隙调节环槽中,所述间隙调节环的外壁外凸于所述叶轮口环的外壁,其外凸高度h:0<h<b。间隙调节环槽的设置使间隙调节环嵌在间隙调节环槽中,对间隙调节环进行轴向限位,防止间隙调节环随意移动位置,间隙调节环外凸于叶轮口环外壁的部分用于调节叶轮口环与泵体口环之间的装配间隙。当离心泵工作时,在叶轮口环晃动的情况下,间隙调节环外凸于叶轮口环外壁的部分则先被磨损掉,磨损部分所避让的间隙与装配间隙配合形成工作间隙,此时,叶轮口环则难以与泵体口环发生摩擦,使得工作间隙与现有技术的工作间隙有区别,区别1在于:在现有技术中,工作间隙大,装配误差大,液体泄露较多,泵效率相对较低;在本技术方案中,工作间隙小、装配精度高,液体泄露较少,泵效率相对得到提高,并提高了叶轮和泵体的使用寿命。

7、为了降低摩擦噪音,也为了能够在较短的时间内快速形成准确的工作间隙,间隙调节环的结构至少有两种方案:

8、第一种方案:所述间隙调节环包括环形的调节体,外凸于所述调节体的外壁的摩擦环,所述调节体和所述摩擦环为一体结构,所述摩擦环至少为两环,且间隔设置,所述摩擦环的外环面外凸于所述叶轮口环的外壁,其外凸高度h:0<h<b。调节体主要用于与叶轮口环形成装配关系,使间隙调节环稳定可靠的固定在叶轮口环上。摩擦环一方面用于限制装配间隙,有利于使叶轮口环与泵体口环之间形成较小的装配间隙。摩擦环另一方面用于优先磨损,调整叶轮口环与泵体口环之间的工作间隙,叠加较小的装配间隙的前提下,能形成较优方案,使工作间隙达到最小,既方便装配,又能够提高装配精度和较小的工作间隙,提高泵效率。为了进一步精确调节工作间隙,调节体的两端位置均设置至少一环摩擦环,优选方案是在调节体中部位置再设置一环摩擦环。

9、第二种方案:所述间隙调节环包括环形的调节体,外凸于所述调节体的外壁上的摩擦凸起,所述调节体和所述摩擦凸起为一体结构,所述摩擦凸起呈环状分布,或均匀分布于所述调节体的外壁上,呈环状分布时,至少为两环,并间隔设置。与第一种方案的区别在于调节体上设置摩擦凸起替代摩擦环,摩擦凸起可以均匀布置,也可以形成若干环状分布,每一环上设置若干个摩擦凸起。呈环状分布为较优方案,其作用和效果等同于第一种方案。

10、作为优选,所述调节体的外环面内凹于所述叶轮口环的外壁或与所述叶轮口环的外壁齐平,摩擦环的高度为0.2-0.5mm,摩擦凸起的高度为0.2-0.5mm。其中,摩擦环的高度优选为0.2-0.3mm,摩擦环的宽度优选为0.3-0.6mm,较优为0.5mm;摩擦凸起的高度优选为0.2-0.3mm,摩擦凸起的宽度优选为0.3-0.6mm,较优为0.5mm。

11、作为优选,所述间隙调节环槽的宽度为5-15mm、深度为1.0-3.5mm,所述间隙调节环的宽度与所述间隙调节环槽的宽度一致。其中,间隙调节环槽的宽度优选为6-8mm、深度优选为1.5-2mm。

12、对于间隙调节环固定与叶轮口环上的方案至少有以下几种:

13、方案一:所述间隙调节环过盈配合嵌设在所述间隙调节环槽中。

14、方案二:所述间隙调节环槽的底壁为第一滚花环面,所述间隙调节环的内环壁上具有第二滚花环面,所述第一滚花环面与所述第二滚花环面阴阳嵌合。

15、作为优选,所述间隙调节环为pp注塑体。

16、对于方案一和方案二来说,方案二为优选方案,其具有生产效率高、配合精密、不易掉落等优点。

17、作为优选,为了使泵保证泵效率,所述叶轮口环与所述泵体口环之间的单边间隙为b为0.3-0.4mm。

18、本实用新型具有的有益效果:1、通过较低耐磨系数的间隙调节环较为方便准确调节叶轮口环与泵体口环之间较小的装配间隙,有利于降低装配难度、提高装配效率。2、当泵体工作时,叶轮口环晃动,间隙调节环优先磨损,在磨损的过程中,间隙调节环使叶轮口环与泵体口环之间的工作间隙得到准确调整,既减少叶轮口环与泵体口环之间的摩擦,有利于提高叶轮和泵体的使用寿命,又有利用减少工作间隙、减少泄漏,有利于提高泵效率。3、间隙调节环槽的设置使间隙调节环嵌在间隙调节环槽中,对间隙调节环进行轴向限位,防止间隙调节环随意移动位置,间隙调节环外凸于叶轮口环外壁的部分用于调节叶轮口环与泵体口环之间的装配间隙和工作间隙。4、摩擦环或摩擦凸起的高度和宽度设置有利于保证顺利调节叶轮口环与泵体口环之间的装配间隙和工作间隙。5、对间隙调节环槽的宽度及间隙调节环的宽度进行限定,有利于进一步确保间隙调节环能够顺利可靠调节叶轮口环与泵体口环之间的装配间隙和工作间隙。6、由于隙调节环为pp塑料注塑体,不会产生金属材质的叶轮口环与金属材质的泵体口环发生摩擦而出现尖叫噪音,pp塑料与泵体口环之间的发生摩擦时不会发出明显的噪声,pp塑料与泵体口环之间的摩擦会在短时间内磨平,pp塑料与泵体口环之间摩擦的部分,相当于为将叶轮口环和泵体口环自动调整到最佳间隙,泵的性能和效率会得到提升。

- 还没有人留言评论。精彩留言会获得点赞!