一种缸体调节垫片结构及旋转组件的制作方法

本技术涉及液压,具体涉及一种缸体调节垫片结构及旋转组件。

背景技术:

1、在工程液压机械中,泵及马达均是最重要的液压元件,如图1-5所示,斜轴柱塞泵或马达包括外壳9'和主轴8',外壳9'内设有缸体1’,主轴8'转动装配在外壳9'上,主轴8'的轴线与缸体1'的轴线之间形成夹角;主轴8'朝向缸体1'的底面中心设有中心球窝,中心球窝周向设有多个柱塞球窝,缸体1'轴向上设有中心孔11',中心孔11'周向设有与柱塞球窝相同数量的柱塞孔12',主轴8'和缸体1'之间通过柱塞7'和中心杆5'连接;柱塞7'包括柱塞,柱塞的一端设有与柱塞球窝连接的柱塞球头,柱塞的另一端伸入到柱塞孔12'内;所述的中心杆5'包括杆部,杆部的一端设有与中心球窝连接的中心杆球头,杆部的另一端位于中心孔11'内且通过弹簧与缸体1'配合,缸体1'内设置有垫片2',弹簧作用于垫片2'上;缸体1'的外侧设有与外壳9'连接的配流盘10'。当其作为马达使用时,主轴8'旋转带动柱塞7'绕主轴8'旋转,柱塞7'旋转又驱动缸体1'绕中心杆5'旋转,主轴8'旋转同时带动柱塞7'在缸体1'的柱塞孔12'内往复运动。柱塞7'在柱塞孔12'内移动导致柱塞7'与柱塞孔12'形成空腔体积的变化,该体积增大则液压油液经配流盘10’吸油窗完成柱塞马达吸油,体积减小则液压油液经配流盘10’排油窗完成柱塞马达排油。

2、在上述的斜轴柱塞泵或马达工作的过程中,为了保证斜轴柱塞泵或马达工作的稳定性及可靠性,垫片2'和中心杆5'端面之间的配合距离d’须控制在所需范围内,如配合距离d’小于所需范围的下限值,则斜轴柱塞泵或马达工作时间较长的情况下,各零件受热膨胀,中心杆5'、垫片2'和缸体1'会膨胀形成死点,导致斜轴柱塞泵或马达不能变排量;如配合距离d’大于所需范围的上限值,则工作过程中泄漏量变大,效率降低,泄漏量过大的情况下,还存在将油封冲出的风险。因此,在装配时,需进行热装,即把外壳9'加热到80℃,然后将缸体1'、柱塞7'、中心杆5'、垫片2'以及主轴8'锁紧成一串中间旋转体部件再安装放入到外壳9'内,安装放入完成后再通过特制工装对垫片2'与中心杆5'端面之间的配合间距进行检测,如检测结果显示垫片2'与中心杆5'端面之间的配合间距不在要求的控制范围内,则需要更换另外相应规格厚度的垫片2'。除此之外,在使用过程中,也需要对垫片2'和中心杆5'端面之间的配合间隙进行检测,如检测到因磨损等原因导致配合间隙不在上述范围内,也需要对垫片2'进行及时更换。即垫片2'的更换贯穿于斜轴柱塞泵或马达的装配和工作的整个过程中。

3、如图5所示,现有技术中的垫片2'大多为圆形垫片,其外径与中心孔11'的内径相适应,且大于缸体1'的缸底圆孔的孔径,因此,圆形垫片的放入和取出均需要从缸体1'前侧来进行。要实现垫片2'的更换,必须要先把缸体1'和垫片2'抽取出来,再将垫片2'从缸体1'中取出,才能实现垫片2'的置换,置换完成后再重新锁紧整个缸体1'、柱塞7'、中心杆5'、垫片2'以及主轴8'组成的中间旋转体部件,此后仍然需要通过特制工装对新置换的垫片2'与中心杆5'间的端面配合距离进行检测,直至配合距离控制在要求的范围内,因此,整个安装、检测、再安装、再检测过程非常繁琐,严重影响了装配作业的工作效率。

4、为了解决垫片的放入和取出均需要从缸体的前侧来进行,需要将多个零部件抽取后才能放置垫片的问题,申请号为cn202110883459.0的文件公开了一种缸体垫片装配结构,包括:缸体,所述缸体内形成有中心孔,所述中心孔的孔底径向向内延伸有至少两个内凸起;垫片,所述垫片的外周径向向外有至少两个外凸起,所述垫片可自所述中心孔的孔底穿过进入到所述中心孔内,进入后旋转所述垫片,至少两个内凸起与至少两个外凸起对应至少部分重叠,所述外凸起被固定在所述内凸起上,或者封堵件堵住至少部分所述中心孔的孔底,以防止所述垫片自所述中心孔的孔底脱出。

5、上述文件中,通过设置缸体底部的中心孔的形状及垫片形状,使得垫片可以从缸体中心孔的底部通过,还能被固定或限位在缸体的中心孔内。但在垫片装配至缸体的中心孔内需要将孔底的内凸起和垫片外周的外凸起错开,如未错开容易产生干涉;在垫片固定在缸底的过程中还需要将孔底的内凸起和垫片外周的外凸起重叠,以方便固定,操作的精度高,复杂度高。

技术实现思路

1、为了解决现有技术中垫片只能从缸体前侧取出放入,装配过程十分繁琐,装配效率低的技术问题;以及,垫片在装配时需要错开后旋转重叠,需要较高的精度,操作难度大的技术问题,本实用新型提供了一种缸体调节垫片结构及旋转组件,解决了上述技术问题。

2、为了解决上述技术问题,本实用新型提供了一种缸体调节垫片结构,包括:

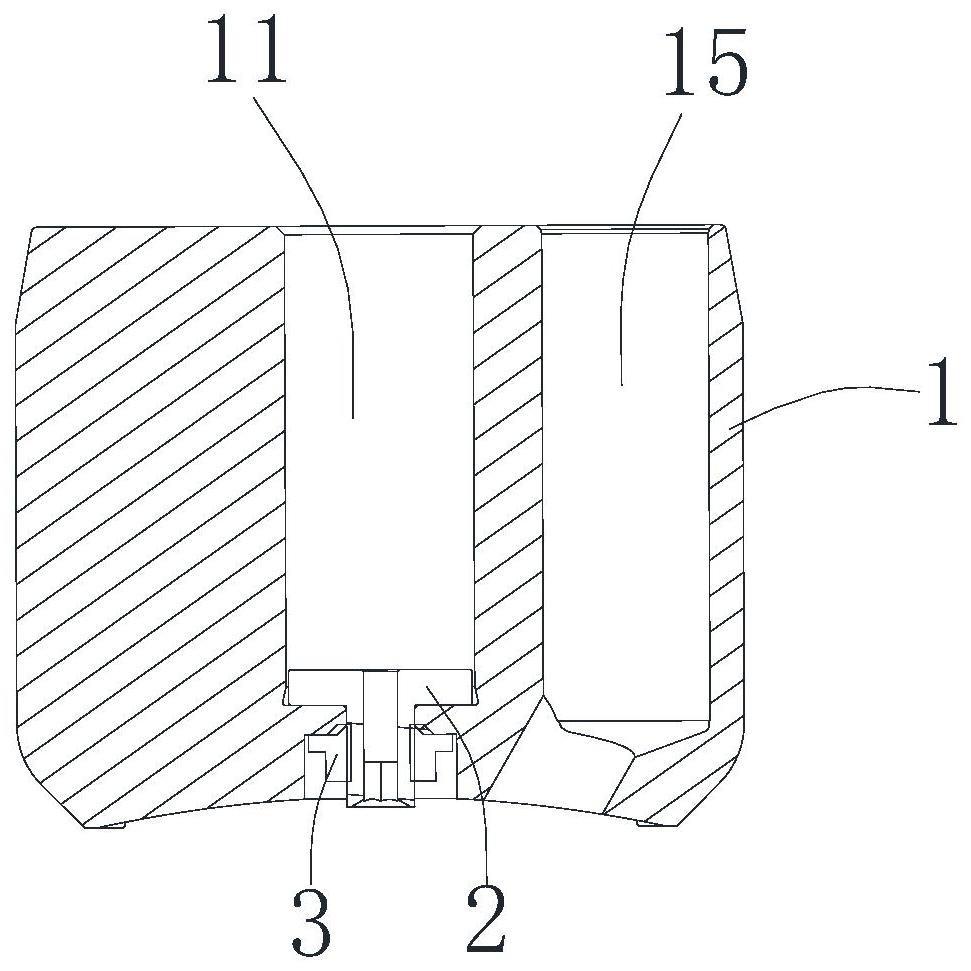

3、缸体,所述缸体上形成有中心孔;

4、调节垫片,所述调节垫片包括垫片部和连接部,所述垫片部位于缸体的中心孔内,所述连接部上形成有外螺纹,所述连接部螺纹连接在所述中心孔的孔底处;

5、锁紧件,所述锁紧件螺纹装配在所述连接部的远离垫片部的一端,锁紧所述调节垫片。

6、根据本实用新型的一个实施例,所述缸体的中心孔的孔底处形成有向内延伸的环形凸起,所述环形凸起的内表面分布有内螺纹,所述调节垫片的连接部与所述环形凸起螺纹配合。

7、根据本实用新型的一个实施例,所述环形凸起和所述缸体的底面之间形成有容腔,所述锁紧件位于所述容腔内。

8、本实用新型还提供了一种旋转组件,包括:

9、外壳;

10、主轴,所述主轴转动装配在所述外壳上,所述主轴的内端伸到所述外壳内部;

11、缸体调节垫片结构,所述缸体调节垫片结构装配在所述外壳内,所述缸体的中心孔内装配有中心杆,所述中心杆的头部伸出所述中心孔,与所述主轴的内端活动连接。

12、根据本实用新型的一个实施例,所述主轴的内端端面上形成有中心球窝,所述中心杆的头部伸到所述中心球窝内,与所述中心球窝的内表面面接触。

13、根据本实用新型的一个实施例,所述中心球窝包括半球形段和圆柱形段,所述圆柱形段靠近所述主轴的内端端面,所述半球形段的球径与所述圆柱形段的内径相等,所述中心杆的头部为球形头部。

14、根据本实用新型的一个实施例,所述中心球窝的外周排布有柱塞球窝,所述中心孔的外周排布有柱塞孔,柱塞的第一端伸到所述柱塞孔内,柱塞的第二端伸到所述柱塞球窝内,所述柱塞的第一端与所述柱塞孔内壁线接触。

15、根据本实用新型的一个实施例,所述柱塞的第一端形成有外凸的球形面,所述球形面的两侧形成有环槽,所述环槽内装配柱塞环。

16、根据本实用新型的一个实施例,所述柱塞球窝为过半圆球窝。

17、根据本实用新型的一个实施例,所述柱塞的第二端形成为球头部,所述球头部包括依次相接的第一球面、第一圆柱面、第二圆柱面和第二球面,所述第一球面和所述第二球面的球径相同,所述第一圆柱面的直径大于所述第二圆柱面的直径。

18、基于上述的技术方案,本实用新型所能实现的技术效果为:

19、1.本实用新型的缸体调节垫片结构,通过设置调节垫片的结构,调节垫片包括垫片部和连接部,连接部螺纹连接在中心孔的孔底,垫片部起到垫片的作用,通过从缸体后面对调节垫片的顺时针和逆时针旋转,可实现对可对调节垫片从缸体后面进行微调,无需拆解缸体再重新装配,解决了现有技术中的垫片只能从缸体前侧取出放入,装配过程十分繁琐,装配效率低的技术问题;也解决了垫片装配需对准装配,装配难度大的技术问题;

20、2.本实用新型的缸体调节垫片结构,缸体的中心孔的孔底处形成环形凸起,环形凸起的内表面分布有内螺纹,调节垫片的连接部可与环形凸起螺纹配合;环形凸起与缸体的底面之间形成有容腔,锁紧件位于容腔内,锁紧件可无需突出于缸体底面,而不影响缸体底部于配流盘之间的配合;

21、3.本实用新型的旋转组件,包括主轴和缸体调节垫片结构,主轴的内端端面上形成有中心球窝,中心球窝的外周排布有柱塞球窝,缸体的中心孔的外周排布有柱塞孔,通过对柱塞的头部形状的设置以及柱塞球窝的过半圆的设计,使得当柱塞安装到主轴上,且柱塞摆动40度角时,柱塞的头部仍装配在柱塞球窝内,而不会脱出;通过以上柱塞与主轴的柱塞球窝,中心杆与主轴的中心球窝的特殊配合方式,省去了原有的压盘和压盘螺钉零件,大大简化了装配过程。

- 还没有人留言评论。精彩留言会获得点赞!