一种自调心油缸结构的制作方法

本申请涉及液压,尤其涉及一种自调心油缸结构。

背景技术:

1、液压系统是压合设备主要构成部件之一,产品的压制就是通过液压系统提供压力得以实现。液压系统主要由油缸、柱塞、泵体、阀件、过滤器与电机等组成,工作介质为液压油。其中油缸在压合时对产品品质会有较大的影响,液压油的油温对液压件的动作、精度、效率等会有较大的影响。因此如何改型油缸与降低油温是重要的考虑方向。

2、压合机工作过程简述:pp板材经移动小车送至热盘上表面,导热油通过油管进入热盘,逐步加热热盘,热盘再加热pp板材。升温到一定温度时,液压系统会根据温度、时间等压合设定的工艺参数逐步提升压力,直至额定压力,持续稳定压力,至泄压,完成覆铜板产品的压制、成型、固化等。具体到油缸总成工作如下:油缸工作时,液压油推动柱塞上升,柱塞依次推动下垫板、热盘、pp材料等逐步上升,形成较高的压合力。在此压合过程中,下垫板、热盘是依靠安装在机架上的导向板导向,实现向上滑动,确保位置精准。柱塞是通过油缸内导向套实现导向并向上移动。实际情况中,因机架、导向板、油缸导向套设计精度、加工精度、配合精度,不可避免会导致安装出现累积误差,油缸工作时使柱塞移动方向和下垫板及热盘移动方向不完全一致,在垂线方向,二者容易产生微小的夹角,使得下垫板、热盘产生扭转偏移。而且柱塞顶盖与下垫板之间也属于刚性连接,产生的微小夹角无法消除。随着柱塞持续上升,夹角会逐步增大,阻力也会增大,扭转偏移也会更明显,摩擦力直接作用在导向板上,使得导向板磨损、变形。同样这个阻力也会通过柱塞作用到油缸导向套和y型密封圈上,使得导向套和y型油封接触部位(半部或局部)磨损严重,影响使用寿命。另外,压合完毕柱塞回程,因扭转偏移产生的阻力,不利于柱塞依靠自重下移复位,容易出现“卡、顿”现象。体现在产品上就是pp板材四周流胶不均匀,板面有气泡、褶皱现象,固化后板材厚度不一致,不良品率偏高。

技术实现思路

1、本申请实施例提供了一种自调心油缸结构,这种结构通过球形凹面与球形凸面的相对运动就能够补偿这种错位偏差,从而实现了自调心,有效消除了移动时由于柱塞头与连接块之间的错位偏差所导致的阻力。

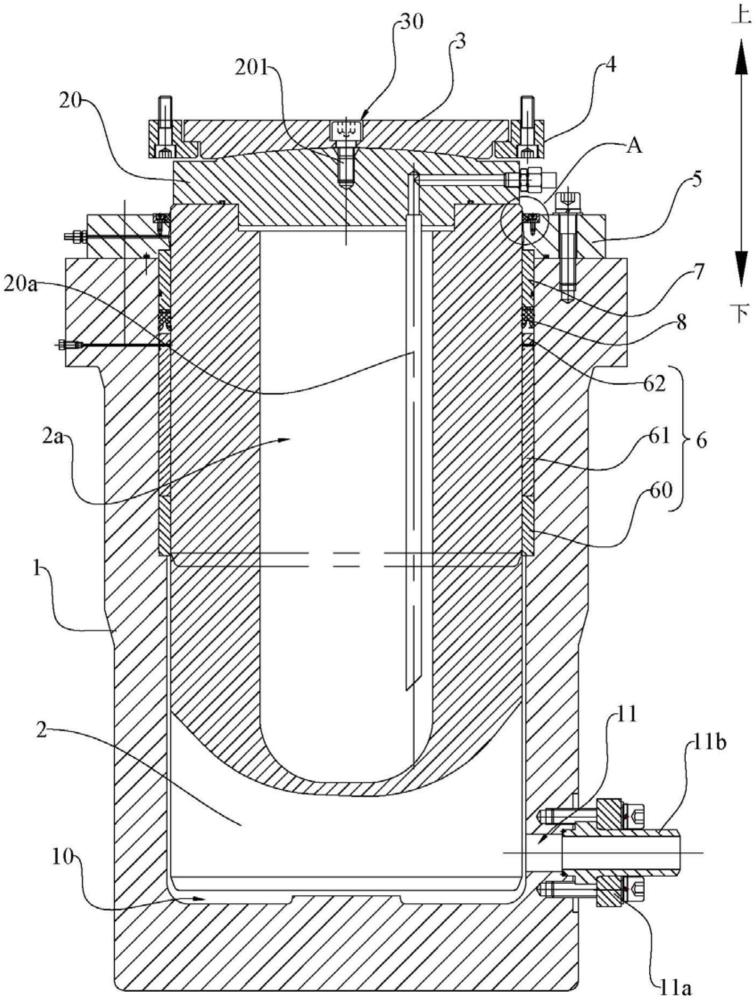

2、一种自调心油缸结构,包括:

3、缸体,所述缸体内部设有空腔,所述空腔在所述缸体的一侧形成开口,所述缸体上设有连通所述空腔的进油口;

4、柱塞,所述柱塞通过所述开口嵌套在所述空腔中,所述柱塞能够在所述空腔中移动,所述柱塞上安装有柱塞头,所述柱塞头位于所述缸体外部,所述柱塞头上设有球形凸面;

5、连接块,所述连接块用于连接下垫板,所述连接块上设有球形凹面,所述球形凹面与所述球形凸面相互配合。

6、在一种可行的实现方式中,所述柱塞的内部设有冷却腔,所述柱塞头上设有通往所述冷却腔中的进水管和出水管。

7、在一种可行的实现方式中,所述柱塞头的中部安装连接螺栓,所述连接螺栓与所述连接块的中部相互配合,所述连接螺栓与所述连接块之间具有调节间隙。

8、在一种可行的实现方式中,还包括多个压块,所述压块上设有第一压紧台阶,所述连接块的边缘设有第二压紧台阶,所述压块用于安装在下垫板上,各个所述压块的第一压紧台阶与所述第二压紧台阶压紧配合。

9、在一种可行的实现方式中,还包括缸盖和导套组件,所述缸盖设在所述缸体上形成所述开口的一侧的端面上,所述导套组件套在所述柱塞上并通过所述缸盖压紧在所述空腔内壁,所述柱塞能够相对所述导套组件移动。

10、在一种可行的实现方式中,所述缸体内部设有直径大于所述空腔内径的装配通道,所述装配通道的一端延伸至所述空腔的中部形成装配台阶,所述装配通道的另一端延伸至所述缸体上的开口处,所述导套组件配合在所述装配通道中并通过所述缸盖压紧在所述装配台阶上,所述导套组件的厚度大于所述装配台阶的厚度。

11、在一种可行的实现方式中,所述缸体与所述柱塞之间设有压环,所述压环套在所述柱塞上,所述缸盖通过所述压环将所述导套组件压紧在所述装配台阶上,所述柱塞能够相对所述导套组件滑动。

12、在一种可行的实现方式中,所述压环与所述导套组件之间设置密封圈,所述柱塞能够相对所述密封圈滑动。

13、在一种可行的实现方式中,所述缸盖与所述柱塞之间设有防尘圈,所述柱塞能够相对所述防尘圈滑动。

14、在一种可行的实现方式中,所述进油口处通过法兰安装进油管。

15、本实用新型实施例的自调心油缸结构至少具有如下有益效果:工作过程中,进油口注入液压油进入空腔,液压油推动柱塞在缸体内向上移动,柱塞头会推动连接在下垫板上的连接块进行移动,由于柱塞头与连接块之间是球形面之间的配合连接,所以在移动过程中柱塞头与连接块之间产生错位时,通过球形凹面与球形凸面的相对运动就能够补偿这种错位偏差,从而实现了自调心,有效消除了移动时由于柱塞头与连接块之间的错位偏差所导致的阻力,同时柱塞回程时也通过该结构实现自动找正调心,因此这种结构磨损更小,使用寿命更长,柱塞下移过程也能够防止出现卡顿现象。

技术特征:

1.一种自调心油缸结构,其特征在于,包括:

2.根据权利要求1所述的自调心油缸结构,其特征在于,所述柱塞的内部设有冷却腔,所述柱塞头上设有通往所述冷却腔中的进水管和出水管。

3.根据权利要求1所述的自调心油缸结构,其特征在于,所述柱塞头的中部安装连接螺栓,所述连接螺栓与所述连接块的中部相互配合,所述连接螺栓与所述连接块之间具有调节间隙。

4.根据权利要求1所述的自调心油缸结构,其特征在于,还包括多个压块,所述压块上设有第一压紧台阶,所述连接块的边缘设有第二压紧台阶,所述压块用于安装在下垫板上,各个所述压块的第一压紧台阶与所述第二压紧台阶压紧配合。

5.根据权利要求1所述的自调心油缸结构,其特征在于,还包括缸盖和导套组件,所述缸盖设在所述缸体上形成所述开口的一侧的端面上,所述导套组件套在所述柱塞上并通过所述缸盖压紧在所述空腔内壁,所述柱塞能够相对所述导套组件移动。

6.根据权利要求5所述的自调心油缸结构,其特征在于,所述缸体内部设有直径大于所述空腔内径的装配通道,所述装配通道的一端延伸至所述空腔的中部形成装配台阶,所述装配通道的另一端延伸至所述缸体上的开口处,所述导套组件配合在所述装配通道中并通过所述缸盖压紧在所述装配台阶上,所述导套组件的厚度大于所述装配台阶的厚度。

7.根据权利要求6所述的自调心油缸结构,其特征在于,所述缸体与所述柱塞之间设有压环,所述压环套在所述柱塞上,所述缸盖通过所述压环将所述导套组件压紧在所述装配台阶上,所述柱塞能够相对所述压环滑动。

8.根据权利要求7所述的自调心油缸结构,其特征在于,所述压环与所述导套组件之间设置密封圈,所述柱塞能够相对所述密封圈滑动。

9.根据权利要求5所述的自调心油缸结构,其特征在于,所述缸盖与所述柱塞之间设有防尘圈,所述柱塞能够相对所述防尘圈滑动。

10.根据权利要求1所述的自调心油缸结构,其特征在于,所述进油口处通过法兰安装进油管。

技术总结

本申请涉及液压技术领域,尤其涉及一种自调心油缸结构,包括缸体,内部设有空腔,空腔在缸体的一侧形成开口,缸体上设有连通空腔的进油口;柱塞,通过开口嵌套在空腔中,柱塞能够在空腔中移动,柱塞上安装有柱塞头,柱塞头位于缸体外部,柱塞头上设有球形凸面;连接块,连接块上设有球形凹面,球形凹面与球形凸面相互配合。在移动过程中柱塞头与连接块之间产生错位时,通过球形凹面与球形凸面的相对运动就能够补偿这种错位偏差,从而实现了自调心,有效消除了移动时由于柱塞头与连接块之间的错位偏差所导致的阻力,同时柱塞回程时也通过该结构实现自动找正调心,因此这种结构磨损更小,使用寿命更长,柱塞下移过程也能够防止出现卡顿现象。

技术研发人员:李庭,刘水

受保护的技术使用者:咸阳威迪机电科技有限公司

技术研发日:20230824

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!