一种组合型球式液力端的制作方法

本技术涉及油田压裂作业,尤其是涉及一种组合型球式液力端。

背景技术:

1、在石油勘探开发作业中,压裂、酸化施工是改造油气藏的重要手段之一,压裂施工是通过注入高压流体使井底地层形成具有足够大小的填砂裂缝,以增加油气的流动性,提高油气采收率的一种有效的方法,特别是对于非常规油气的开采,压裂作业是必不可少的开采手段。

2、压裂施工最重要装备是压裂车、压裂橇或成套电驱压裂设备,其本质是一种大功率的柱塞泵(压裂泵),不论是压裂车、压裂橇或成套电驱压裂设备,液力端是其必不可少的组成部分,所以压裂泵特别是液力端必须具有耐高压、耐疲劳、耐腐蚀、抗磨损性强、使用寿命长等特点,液力端阀箱受到的是高频率,高幅度的周期性压力,通常的破坏属于高应力下的应力腐蚀疲劳破坏。

3、液力端主要零件阀箱、阀座、阀体、胶皮等都属于易耗件,非常规油气开发的主要途径是水平井加分段压裂,随着非常规油气开采技术的发展,油气开采中高压井、深井的数量逐渐增多,高压柱塞泵液力端承受的压力也随之提高,苛刻的高压条件导致阀箱的工作寿命受到极大影响,阀箱使用寿命不断减小,阀座、阀体,胶皮等零部件更容易被消耗破损。另外,由于施工工况的不同,液力端使用的柱塞尺寸有差别,现有产品根据柱塞直径实际现场需求,必须更换不同的液力端总成,频繁地更换压裂泵液力端总成、开裂的阀箱严重影响到压裂工艺效率和一系列相关成本。因此,创新研发大功率、大排量、耐腐蚀、耐磨损、高压力、阀箱使用寿命长、易损件寿命长,拆装方便的新型液力端总成,是必然趋势。

技术实现思路

1、本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种组合型球式液力端,外形通过结构设计达到了减少液力端重量与生产成本,降低压裂施工成本,提高施工效率;内部采用整体式球阀总成设计,安装拆卸操作方便,持久耐用,球阀总成相较于传统阀体、阀座使用寿命明显延长,其中吸入压盖和限位架采用一体化设计,不仅提高限位部分的强度,防止液力端工作过程中下球阀总成对其冲击造成限位架破坏,而且防止被破坏后对柱塞和动力端的影响。

2、本实用新型的目的可以通过以下实用新型来实现:

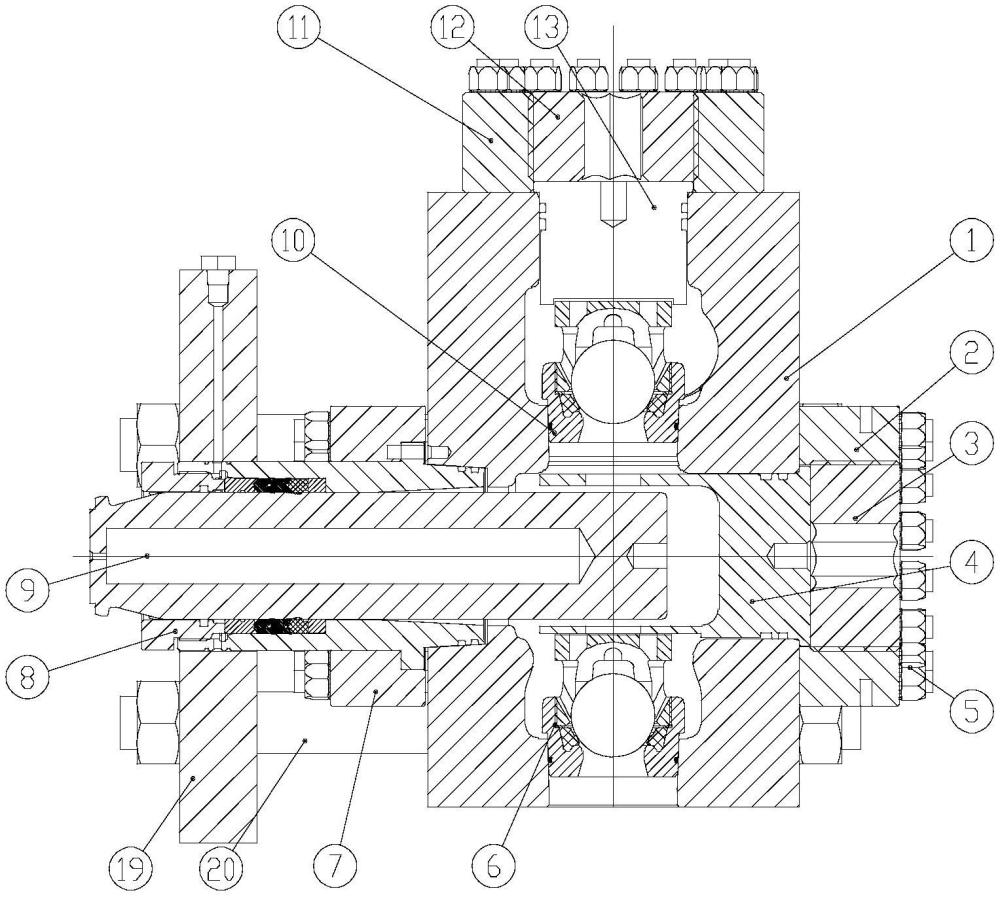

3、本实用新型的目的是提供一种组合型球式液力端,所述组合型球式液力端包括阀箱、吸入压盖法兰、吸入压帽、吸入压盖、盘根盒法兰、盘根盒组件;所述阀箱吸入端侧固定有吸入压盖法兰、吸入压帽、吸入压盖;所述阀箱柱塞端侧固定有盘根盒法兰、盘根盒组件;所述阀箱内腔中设置有下球阀总成和上球阀总成;所述吸入压盖上一体化设置有限位架,所述限位架设于下球阀总成上方,以对下球阀总成定位及限位。

4、进一步地,所述吸入压盖和限位架采用一体化设计,不仅提高限位部分的强度,防止液力端工作过程中下球阀总成对其冲击造成限位架破坏,而且防止被破坏后对柱塞和动力端的影响。一体化的整体结构的截面为u形。

5、进一步地,所述组合型球式液力端还包括柱塞、固定板、连接拉杆;所述柱塞的一端通过盘根盒组件伸入阀箱;所述连接拉杆贯穿所述阀箱;所述固定板通过连接拉杆与阀箱连接;所述盘根盒组件的一端连接于固定板上;所述柱塞的另一端通过盘根盒组件连接于固定板上。

6、进一步地,所述组合型球式液力端还包括排出压盖法兰、排出压帽、排出压盖;所述阀箱排出端侧固定有排出压盖法兰、排出压帽、排出压盖。

7、进一步地,所述吸入端侧、柱塞端侧均位于阀箱侧面,所述排出端侧位于阀箱顶面。

8、进一步地,所述吸入压盖法兰、盘根盒法兰、排出压盖法兰均通过紧固件可拆卸安装于阀箱上。所述阀箱外部零件与阀箱本体使用紧固件有效连接,并根据连接特性设计有高压密封结构。

9、进一步地,所述吸入压盖法兰和吸入压帽通过螺纹连接;所述排出压盖法兰和排出压帽通过螺纹连接;所述盘根盒组件的另一端安装于阀箱内,并通过盘根盒法兰固定。

10、进一步地,通过螺栓或者机械螺纹连接的方式将原本加工在阀箱内的功能性零件,如吸入压帽、排出压帽,转移至与阀箱外部零件连接。

11、进一步地,所述阀箱为六面体结构,液力端阀箱外形结构相比较于传统阀箱发生较大变化,成品零件外形由不规则几何体转化为六面体外形,重量降低,机械加工成本大幅度下降。

12、进一步地,所述阀箱的六个面分别设有安装紧固件连接孔位;所述阀箱的柱塞端侧设有用于安装盘根盒组件的定位孔和用于连接连接拉杆的拉杆连接固定孔位;所述阀箱的吸入端侧设有用于安装吸入压盖的安装孔,阀箱的排出端侧设有用于安装排出压盖的安装孔。

13、进一步地,所述阀箱设有多个内腔,阀箱上安装有与内腔数目匹配的吸入压盖法兰、吸入压帽、吸入压盖、盘根盒法兰、盘根盒组件、排出压盖法兰、排出压帽、排出压盖。

14、进一步地,所述盘根盒组件包括盘根压紧螺帽、盘根盒本体、盘根盒密封、第二o形圈;所述第二o形圈设置在盘根盒本体外侧的槽内,所述第二o形圈配合盘根盒本体外侧与阀箱接触以实现耐高压密封;所述盘根盒密封设于盘根盒本体内部;所述盘根压紧螺帽设置在盘根盒本体的一侧并压紧盘根盒密封。

15、进一步地,所述下球阀总成和上球阀总成结构相同,均为球阀总成;所述上球阀总成设于柱塞上方;所述下球阀总成设于柱塞下方;所述下球阀总成和上球阀总成均包括阀座、第一o形圈、胶皮、球压帽、钢球;所述第一o形圈安装于阀座外圈,起到密封压紧作用;所述胶皮嵌入阀座中;所述钢球安装在阀座上;所述球压帽通过螺纹与阀座连接。

16、进一步地,所述胶皮采用特殊材料(如凡尔胶皮)和特殊结构设计(所述钢球设于胶皮上),液力端工作状态中,钢球和胶皮能完美配合,增加整体耐久性。

17、进一步地,所述固定板与柱塞泵动力端连接。

18、进一步地,所述固定板上设有液力端连接拉杆孔和动力端连接拉杆孔;所述液力端连接拉杆孔设于固定板的内圈;所述动力端连接拉杆孔设于固定板的外圈;所述液力端连接拉杆孔用于与阀箱固定连接;所述连接拉杆贯穿固定板上的液力端连接拉杆孔以连接固定板和阀箱;所述动力端连接拉杆孔用于与柱塞泵动力端固定连接。

19、进一步地,所述组合型球式液力端外形通过模块化的设计,在保证安全的前提下,减少了液力端关键部件阀箱的重量以及加工成本,重量大幅度的降低,同时液力端阀箱易冲蚀损坏的盘根柱塞的安装位置采用独立的盘根盒设计,通过更换不同的盘根盒组件可适配不同直径的柱塞,如此减小压裂泵液力端的重量。另外,液力端采用固定板连接设计,压裂泵液力端通过固定板与动力端连接。

20、进一步地,模块化组件可以在相同结构的压裂泵液力端上通用。模块化组件中的盘根盒组件,可以在整体不拆卸、不移动压裂泵液力端的情况下进行更换盘根盒组件,以适配不同直径柱塞的情况下进行盘根盒组件的快速更换。

21、进一步地,相同缸数、不同型号的压裂泵液力端只要安装基准面到柱塞运动平面的距离和缸距相同,阀箱可以互换使用。

22、进一步地,所述下球阀总成和上球阀总成采用整体球式设计,整套球阀总成可以预先安装完毕后再安装入阀箱内,极大的提高了安装效率。

23、进一步地,所述下球阀总成和上球阀总成中使用球体零件作为液体流入、流出的控制元件,胶皮与钢球球体配合实现密封隔离液体的目的。

24、进一步地,所述组合型球式液力端采用分体结构,液力端本体(阀箱)与固定板采用连接拉杆连接,不仅可以通过固定板调节液力端整体的横向定位距离,而且以满足动力端与固定板的连接的不同位置,使动力端与液力端之间更好的满足安装配合要求。

25、与现有技术相比,本实用新型具有如下有益效果:

26、1)本实用新型所提供的一种组合型球式液力端,吸入压盖和限位架采用一体化设计,增加了限位架功能强度,并且安装时更加的方便,不仅提高限位部分的强度,防止液力端工作过程中下球阀总成对其冲击造成限位架破坏,而且防止被破坏后对柱塞和动力端的影响。

27、2)本实用新型所提供的一种组合型球式液力端,固定板通过拉杆或者本体结构设计可以调节液力端整体的横向定位距离,不仅满足动力端和液力端之间不同的安装距离,而且以满足动力端与固定板的连接的不同位置。

28、3)本实用新型所提供的一种组合型球式液力端,大幅度的降低了阀箱的重量,产品成本得到大幅度降低,施工效率得到有效提高。压裂泵液力端整体重量得到了降低,运输成本减低,施工现场整机装配效率提高。

29、4)本实用新型所提供的一种组合型球式液力端,关键件阀箱的加工工艺变得更为简单,产品机械加工的效率得到明显提升。

30、5)本实用新型所提供的一种组合型球式液力端,有效的减小了液力端的种类,一台液力端产品通过更换不同的盘根盒组件,即可实现不同尺寸柱塞的互换

31、6)本实用新型所提供的一种组合型球式液力端,相同缸数不同型号的压裂泵液力端只要安装基准面到柱塞运动平面的距离以及缸距相同,阀箱就可以互换,实现压裂泵液力端阀箱的整机模块化的组合生产。

32、7)本实用新型所提供的一种组合型球式液力端,球阀总成采用整体球式设计,可预先安装成为一套部件,再安装入阀箱,装配和现场维护效率大幅提升。

- 还没有人留言评论。精彩留言会获得点赞!