一种离心压缩机模型级的制作方法

本发明涉及压缩机,具体而言涉及一种离心压缩机模型级。

背景技术:

1、离心压缩机的模型级直接决定离心压缩机性能的优劣,是离心压缩机研发和设计的核心。高性能模型级的研发是实现高性能离心压缩机组的基础,是实现工业装置用离心压缩机组节能增产减少碳排放的必要手段。

2、但是,目前,现有的大流量系数的离心压缩机模型级相对较少,且相对效率较低,轮毂比小、跨距大,导致离心压缩机的性能偏低且运行稳定性差。

技术实现思路

1、在

技术实现要素:

部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

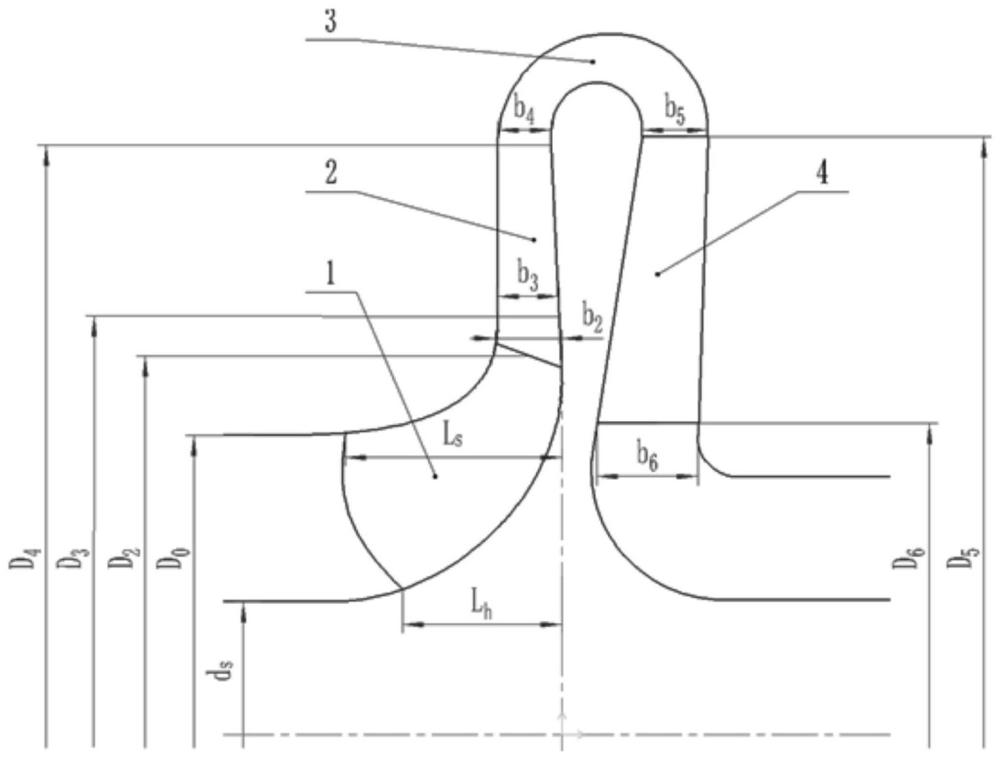

2、本发明实施例提供了一种离心压缩机模型级,包括叶轮、无叶扩压器、弯道和回流器;

3、所述叶轮包括轮盘、自由曲面叶片及轮盖,且所述叶轮位于模型级的入口位置;所述叶轮的出口与所述无叶扩压器的入口连通,所述无叶扩压器的出口与所述弯道的入口连通,所述弯道的出口与所述回流器的入口连通,所述回流器位于模型级出口;

4、所述模型级适用的机器马赫数mu=0.75~0.9,在mu=0.85的情况下,设计点流量系数为φ=0.1758,数值求解的多变效率ηpol=88.9%,能头系数为ψ=0.652,各马赫数下设计流量工况下的多变效率ηpol=85.9%~89%,所述叶轮的轮毂比为ds/d2=0.35,ds为叶轮进口轮毂直径,d2为叶轮出口名义直径,d2为450mm。

5、可选地,所述自由曲面叶片是由多组不同的叶高叶型,按照相应的叶片前缘规律积叠得到的,所述叶片前缘为bezier曲线。

6、可选地,所述叶高叶型的数量为四组,沿由轮盘侧向轮盖侧的方向依次为第一叶高叶型、第二叶高叶型、第三叶高叶型和第四叶高叶型;

7、所述第一叶高叶型位于所述轮盘侧;所述第二叶高叶型与所述轮盘侧之间的距离,占所述轮盘侧与轮盖侧之间距离的33%;所述第三叶高叶型与所述轮盘侧之间的距离,占所述轮盘侧与轮盖侧之间距离的66%;所述第四叶高叶型位于轮盖侧。

8、可选地,每个所述叶高叶型是从相应的中弧线向两侧增加相同的厚度而得到的,所述中弧线为bezier曲线,所述叶高叶型的前缘部分为圆角结构,所述叶高叶型的中部及尾缘为bezier曲线。

9、可选地,所述叶轮的轮盘侧的尾缘及轮盖侧的尾缘为非等直径结构,所述轮盖侧的尾缘直径大于所述轮盘侧的尾缘直径。

10、可选地,所述叶轮的轮盘侧的子午流道以及轮盖侧的子午流道均包括顺次连接的第一直线段、曲线段及第二直线段;所述第一直线段在与所述曲线段的连接处,与所述曲线段相切;所述第二直线段在与所述曲线段的连接处,与所述曲线段相切;所述曲线段为bezier曲线段;

11、所述无叶扩压器的轮盖侧子午型线为与所述叶轮的旋转轴线相垂直的直线;所述无叶扩压器的轮盘侧子午型线为与所述轮盖侧子午型线呈2.6°的直线,且所述无叶扩压器的通道沿所述无叶扩压器的入口至出口的方向,呈减缩结构;

12、所述弯道的轮盖侧子午型线包括顺次连接的第一圆弧段、第三直线段及第二圆弧段;所述第三直线段在与所述第一圆弧段的连接处,与所述第一圆弧段相切;所述第三直线段在与所述第二圆弧段的连接处,与所述第二圆弧段相切;所述弯道的轮盘侧子午型线为半圆弧结构;

13、所述回流器的轮盖侧子午型线为第四直线段及与所述第四直线段连接的第三圆弧段;所述第四直线段与所述叶轮的旋转轴线的垂线呈2°夹角,且向靠近所述叶轮的方向倾斜;所述第四直线段在与所述第三圆弧段的连接处,与所述第三圆弧段相切;

14、所述回流器的轮盘侧子午型线为第五直线段及与所述第五直线段连接的第四圆弧段;所述第五直线段与所述叶轮的旋转轴线的垂线呈9°夹角,且向靠近所述叶轮的方向倾斜;所述第五直线段在与所述第四圆弧段的连接处,与所述第四圆弧段相切。

15、可选地,所述叶轮的出口相对宽度b2/d2=0.09,b2为叶轮出口宽度;

16、所述叶轮的进口相对直径比d0/d2=0.791,d0为叶轮进口直径;

17、所述叶轮的叶片轮盖侧相对长度ls/d2=0.288,ls为轮盖侧叶片长度;

18、所述叶轮的叶片轮盘侧相对长度lh/d2=0.210,lh为轮盘侧叶片长度;

19、所述无叶扩压器的进口相对高度d3/d2=1.1,d3为无叶扩压器进口直径;

20、所述无叶扩压器的进口相对宽度b3/d2=0.084,b3为无叶扩压器进口宽度;

21、所述无叶扩压器的出口相对高度d4/d2=1.56,d4为无叶扩压器出口直径;

22、所述无叶扩压器的出口相对宽度b4/d2=0.073,b4为无叶扩压器出口宽度;

23、所述自由曲面叶片相对于第一方向倾斜设置,所述第一方向为与所述叶轮的轮盘相垂直的方向。

24、可选地,所述回流器的进口相对高度d5/d2=1.58,d5为回流器进口直径;

25、所述回流器的进口相对宽度b5/d2=0.087,b5为回流器进口宽度;

26、所述回流器的出口相对高度d6/d2=0.822,d6为回流器出口直径;

27、所述回流器的进口相对宽度b6/d2=0.1.33,b6为回流器出口宽度;

28、所述回流器的叶片数为21,所述回流器的叶片为二元翼型叶片,所述回流器的叶片进口安装角为29.9°,所述回流器的叶片出口安装角为79.1°;

29、所述叶轮为闭式三元叶轮,自由曲面叶片的数量为15。

30、可选地,所述机器马赫数mu公式为:

31、

32、其中,u2为所述叶轮的出口名义直径处的圆周速度;κ为绝热指数;r为气体常数;t1为所述叶轮的进口总温;

33、所述流量系数φ公式为:

34、

35、其中,qvin为所述叶轮的进口容积流量;d2为所述叶轮的出口名义直径;u2为叶轮的出口名义直径处的圆周速度。

36、所述多变效率ηpol公式为:

37、

38、其中,κ为绝热指数;p2为所述模型级的出口气体总压;p1为所述模型级的进口气体总压;t2为模型级的出口气体总温;t1为所述模型级的进口气体总温;

39、所述能头系数ψ计算公式为:

40、

41、其中,w为所述模型级的总能量头;u2为所述叶轮的出口名义直径处的圆周速度。

42、根据本发明实施例所提供的离心压缩机模型级,具有大流量系数、高效率、大轮毂比、窄跨距及较宽运行范围的优点,从而能够有效提升离心压缩机的气动性能和运行稳定性。

技术特征:

1.一种离心压缩机模型级,其特征在于,包括叶轮、无叶扩压器、弯道和回流器;

2.根据权利要求1所述的离心压缩机模型级,其特征在于,所述自由曲面叶片是由多组不同的叶高叶型,按照相应的叶片前缘规律积叠得到的,所述叶片前缘为bezier曲线。

3.根据权利要求2所述的离心压缩机模型级,其特征在于,所述叶高叶型的数量为四组,沿由轮盘侧向轮盖侧的方向依次为第一叶高叶型、第二叶高叶型、第三叶高叶型和第四叶高叶型;

4.根据权利要求2所述的离心压缩机模型级,其特征在于,每个所述叶高叶型是从相应的中弧线向两侧增加相同的厚度而得到的,所述中弧线为bezier曲线,所述叶高叶型的前缘部分为圆角结构,所述叶高叶型的中部及尾缘为bezier曲线。

5.根据权利要求1所述的离心压缩机模型级,其特征在于,所述叶轮的轮盘侧的尾缘及轮盖侧的尾缘为非等直径结构,所述轮盖侧的尾缘直径大于所述轮盘侧的尾缘直径。

6.根据权利要求1所述的离心压缩机模型级,其特征在于,所述叶轮的轮盘侧的子午流道以及轮盖侧的子午流道均包括顺次连接的第一直线段、曲线段及第二直线段;所述第一直线段在与所述曲线段的连接处,与所述曲线段相切;所述第二直线段在与所述曲线段的连接处,与所述曲线段相切;所述曲线段为bezier曲线段;

7.根据权利要求1所述的离心压缩机模型级,其特征在于,所述叶轮的出口相对宽度b2/d2=0.09,b2为叶轮出口宽度;

8.根据权利要求1所述的离心压缩机模型级,其特征在于,所述回流器的进口相对高度d5/d2=1.58,d5为回流器进口直径;

9.根据权利要求1所述的离心压缩机模型级,其特征在于,所述机器马赫数mu公式为:

技术总结

本发明实施例公开了一种离心压缩机模型级,包括叶轮、无叶扩压器、弯道和回流器;叶轮包括轮盘、自由曲面叶片及轮盖,且叶轮位于模型级的入口位置;叶轮的出口与无叶扩压器的入口连通,无叶扩压器的出口与弯道的入口连通,弯道的出口与回流器的入口连通,回流器位于模型级出口;模型级适用的机器马赫数M<subgt;u</subgt;=0.75~0.9,在M<subgt;u</subgt;=0.85的情况下,设计点流量系数为φ=0.1758,数值求解的多变效率η<subgt;pol</subgt;=88.9%,能头系数为ψ=0.652,各马赫数下设计流量工况下的多变效率η<subgt;pol</subgt;=85.9%~89%,叶轮的轮毂比为ds/D<subgt;2</subgt;=0.35,ds为叶轮进口轮毂直径,D<subgt;2</subgt;为叶轮出口名义直径,D<subgt;2</subgt;为450mm,该模型级具有大流量系数、高效率、大轮毂比、窄轴向跨距及较宽运行范围的优点,从而能够有效提升离心压缩机的气动性能及运行稳定性。

技术研发人员:吕晓峰,闻苏平,王懿,刘长胜,孙玉莹,杨树华,曾鸣,杜俊杰,于学智,裴林

受保护的技术使用者:沈鼓集团股份有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!