注油罐的制作方法

1.本发明涉及一种轴承的润滑油灌注装置;特别是指一种注油罐的创新结构形态。

背景技术:

2.轴承结构中,其滚子单元在使用过程中因为会面临频繁的滚动摩擦力与压力作用,所以施以润滑是相当重要的一个程序;目前轴承滚子单元普遍采用工业用黄油作为其润滑剂,此种工业用黄油于常温下呈现膏状(或称半固态),若是采用人力涂抹方式逐步填入轴承滚子单元中,实务上相当费时且耗费人力成本,且存在填注质量难以精准掌控的问题。

3.鉴于上述,遂有相关业界研发出一些瓶罐体形态的轴承润滑油灌注装置;然而,综观目前相关现有技术,仍旧存在一些问题与缺弊,兹列举说明如下。

4.美国专利案us1991542公开了一种「轴承填封装置」,其油杯由具有相互组合关系的一杯体以及一盖体构成,其中盖体具有一锥状漏斗以供选择性地放置不同外径尺寸的轴承,杯体中设有一活塞呈可上下滑移,活塞至上方锥状漏斗之间所形成一空间,该空间用于容纳润滑油,且活塞中央连设有一螺杆,螺杆顶端向上延伸至前述锥状漏斗与轴承上方高度位置,又螺杆顶端套组有一抵压座,抵压座上方具有一螺帽,螺帽螺合于螺杆,藉此结构,当螺帽顺向转动时,螺杆沿螺纹斜面上升,从而连动活塞上升,此时润滑油会被向上挤压,从而向上注入轴承结构中;然而,此种结构于实际应用上仍旧存在几个问题点,例如:油杯必须设成杯体与盖体双构件形态,构件较为复杂,而其中锥状漏斗的形状对于专利案而言属于必要的形态设计,是为了供轴承外环框抵靠,以封阻润滑油使它仅能朝向滚子与轴承内、外环框的间隙流动,而锥状漏斗须制成锥状且厚度必须增厚才能承受轴承的压力,因此还存在制造成本高的缺弊;其次,使用者转动螺帽进行注油过程中,因为螺帽与其所要带动的活塞之间的距离,几乎等同螺杆的总长度(实际大约20公分以上),由此可见,转动螺帽时必须对抗的反作用力包括螺杆本身的自重、活塞的自重以及润滑油整体的重量,所以此种结构在操作上相当费力而不便。

5.美国专利案us2515208公开了一种「轮体轴承隔封器」,此结构的主要架构与前段所揭颇为相似,因此同样存在制造成本高及操作费力不便的缺弊。

6.另外,美国专利案us6520292公开了一种「轴承润滑脂填充装置」,此结构主要是在油杯中置设一可升降作动的轴承夹持固定器,轴承夹持固定器与油杯的杯底之间界定形成一润滑脂填充空间,轴承夹持固定器顶面形成有轴承置放面,且轴承夹持固定器中央形成有立向穿透的注油通道,而轴承置放面置入轴承之后,再通过上方设置的下压构件提供使用者施力将轴承连同轴承夹持固定器一起往下压,以迫使润滑脂填充空间中的润滑脂通过所述注油通道往上注入轴承中;然而,此种结构于实际应用上仍旧发现,因为其注油功能的达成,完全必须依赖使用者手部对于下压构件的施压作用力来达成,然而润滑脂通常采用膏状的工业用黄油,其材料本身流动性极差,所以使用者手部必须相当用力才能促使润滑脂产生些许的流动,进而造成使用上相当费力、费时而不方便的问题,而若是使用者进一步

借助于如虎钳之类的夹压装置来帮助施压,显然又造成注油作业程序复杂化、使用成本提高等问题点。

技术实现要素:

7.本发明的主要目的在于提供一种注油罐。

8.为达到上述目的,本发明采用以下技术方案:

9.一种注油罐专用以供辅助使用者将膏状润滑油灌注入一轴承所设滚子单元结构中,轴承并具有一轴孔及一外框部;注油罐包括一油杯、一螺杆、一活塞、一抵压座、一轴承置放部位及一旋转驱动件。

10.基于前述目的,本发明解决问题的技术特点主要包括:油杯具有呈封闭状的一杯底、呈敞开状的一杯口及介于杯底与杯口之间的一直筒状内周壁,油杯内部界定形成一油槽,油槽用以供容纳润滑油;螺杆呈固定式设于油槽中,螺杆包括一固定端以及一延伸端,其中固定端结合固定在杯底中央,延伸端则朝杯口方向延伸一设定长度,螺杆并形成有一导动螺纹;活塞呈可受力升降活动状态容设于油槽中,活塞具有呈面向相反配置关系的一压迫面及一受动面、以及连接于压迫面与受动面周边的一侧向环面,其中受动面向上朝向杯口,压迫面向下朝向杯底,压迫面用以下压油槽中所容纳的润滑油,侧向环面设有止密环与直筒状内周壁之间呈可滑动状密合关系,活塞中央形成一通孔穿透压迫面与受动面,通孔由螺杆延伸端向下穿套于螺杆,且令通孔与螺杆之间呈松配合关系,相对构成活塞未受螺杆所驱动,又活塞于通孔的外周形成有间隔环列的复数注油导孔,复数注油导孔系穿透压迫面与受动面;抵压座包括一上端受动部以及一下端抵压部,其中下端抵压部中央朝上形成一螺孔,螺孔与螺杆形成的导动螺纹相螺合,下端抵压部朝向活塞的受动面,上端受动部则位于油杯的杯口上方位置处;轴承置放部位是通过抵压座的下端抵压部与活塞的受动面之间的间距空间相对界定形成,轴承置放部位用以供轴承置放,并令抵压座的下端抵压部向下抵压且封闭于轴承的轴孔,轴承的外框部则向下抵压活塞的受动面,从而界定形成环围封闭形态的一注油边界;旋转驱动件设于抵压座的上端受动部,该旋转驱动件通过用户施力进行旋转,进而带动抵压座转动升降。

11.本发明的主要效果与优点包括下列各点:

12.第一点、构件形态简易化:对比于背景技术采用杯体与盖体双构件形态及锥状漏斗等复杂的形态而言,本发明注油罐的油杯设成直筒状内周壁搭配呈敞开状杯口的形态特征,构件形态大幅简化许多,因此制造加工成本相对可大幅降低而符合较佳产业经济效益。

13.第二点、操作更加轻松省力而有效率:对比于背景技术在操作上相当费力不便的问题点,本发明注油罐于注油驱动结构设计上,其螺杆是固定在油杯呈不动的状态,作动上是通过旋转驱动件带动抵压座转动向下直接压迫轴承及活塞从而达到推挤润滑油注入轴承的目的,此过程中,轴承、活塞与抵压座均因为自重而同步产生向下的作用力,因连动构件对于注油的操作均是产生助力而非反作用力,如此一来让使用者在施力操作旋转驱动件的过程中,阻力能够降到最低,从而达到操作更加轻松省力而有效率的优点及实用进步性。

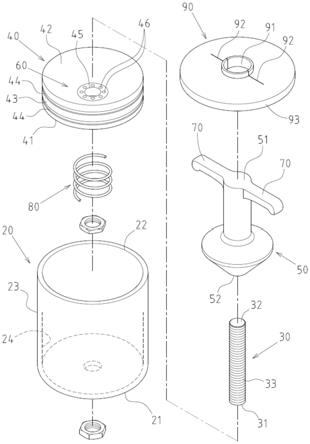

14.本发明的另一目的,更通过活塞的压迫面与油杯的杯底之间还设有一弹性支撑组件的另一技术特征,当活塞压至最低点时可能因为润滑油沾黏及真空吸附作用而复位困难,此时弹性支撑组件能够达到用以辅助将活塞向上顶推的优点与实用进步性。

15.本发明的又一目的,还通过油杯的杯口组装有透明软性材质构成的防尘盖,其形成穿套口以滑套于抵压座的上端受动部,穿套口侧边并形成有横向朝外延伸的剖状隙缝,又防尘盖周边形成有向下弯折形状的一裙缘以套盖配合于杯口外周等又一技术特征,从而能够有效避免外部灰尘异物从敞开状的杯口轻易落入油杯中,达到防尘及便利观视的效果与优点。

附图说明

16.图1为本发明注油罐较佳实施例的组合立体图。

17.图2为本发明注油罐较佳实施例的分解立体图。

18.图3为本发明注油罐较佳实施例的分解剖视图。

19.图4为本发明注油罐较佳实施例的组合剖视图。

20.图5为本发明注油罐较佳实施例的注油作动状态示意图。

21.图6系为图5的标注6部位放大图。

具体实施方式

22.请参阅图1、图2、图3、图4所示,为本发明注油罐的较佳实施例,惟此等实施例仅供说明之用,在专利申请上并不受此结构的限制。

23.注油罐专用以供辅助使用者将膏状润滑油05(通常为工业用黄油)灌注入一轴承10所设滚子单元11结构中,轴承10并具有一轴孔12以及一外框部13;注油罐包括一油杯20、一螺杆30、一活塞40、一抵压座50、一轴承置放部位60及一旋转驱动件70。

24.其中,油杯20具有呈封闭状的一杯底21、呈敞开状的一杯口22以及介于杯底21与杯口22之间的一直筒状内周壁23,油杯20内部界定形成一油槽24,油槽24用以供容纳润滑油05。

25.螺杆30呈固定式设于油槽24中,螺杆30包括一固定端31以及一延伸端32,其中固定端31结合固定在杯底21中央,延伸端32则朝杯口22方向延伸一设定长度,螺杆30并形成有一导动螺纹33。

26.活塞40呈可受力升降活动状态容设于油槽24中,活塞40具有呈面向相反配置关系的一压迫面41及一受动面42、以及连接于压迫面41与受动面42周边的一侧向环面43,其中受动面42向上朝向杯口22,压迫面41向下朝向杯底21,压迫面41用以下压油槽24中所容纳的润滑油05,侧向环面43设有至少一止密环44,至少一止密环44与直筒状内周壁23之间呈可滑动状密合关系,活塞40中央形成一通孔45穿透压迫面41与受动面42,通孔45由螺杆30延伸端32向下穿套于螺杆30,且令通孔45与螺杆30之间呈松配合关系,相对构成活塞40未受螺杆30所驱动,又活塞40于通孔45的外周形成有间隔环列的复数注油导孔46,复数注油导孔46穿透压迫面41与受动面42。

27.抵压座50包括一上端受动部51以及一下端抵压部52,其中下端抵压部52(注:系为形成有锥缩面的形状)中央朝上形成一螺孔53,螺孔53与螺杆30形成的导动螺纹33相螺合,下端抵压部52朝向活塞40的受动面42,上端受动部51则位在油杯20的杯口22上方位置处。

28.轴承置放部位60是通过抵压座50的下端抵压部52与活塞40的受动面42之间的间距空间相对界定形成,轴承置放部位60用以供轴承10置放,如图5所示,并令抵压座50的下

端抵压部52向下抵压且封闭于轴承10的轴孔12,轴承10的外框部13则向下抵压活塞40的受动面42,从而界定形成环围封闭形态的一注油边界14(仅标示于图4)。

29.旋转驱动件70设于抵压座50的上端受动部51,该旋转驱动件70通过用户施力进行旋转,进而带动抵压座50转动升降。

30.如图2、图3所示,本例中,活塞40的受动面42设成上端口径大于下端口径的喇叭口(bell mouth)形状,或者设成横向水平面的形状(图未绘示)。本例中所述受动面42设成喇叭口形状的好处,是基于注油罐所要处理的轴承产品外径及轴向面的形状可能是不同而多样化的情况,因此所述受动面42设成喇叭口形状,当面对轴承产品的轴向面形状为轴孔12部位比较凸出的情况时,还是能够确保轴承10的外框部13能够紧密抵靠于受动面42,以期形成前述环围封闭形态的注油边界14(仅标示于图4)。所以换个角度而言,倘若使用者所欲处理的轴承产品其轴向面的形状均是外框部13比较高凸的情况,那么受动面42纵使设成横向水平面的形状,也并不影响前述注油边界14的达成。

31.如图1至图3所示,本例中,旋转驱动件70设成扳杆形态;所述扳杆与抵压座50的上端受动部51之间不限于采用一体成型式或组合式任一形态者。除此之外,旋转驱动件70亦可设成转钮或工具带动部位(如凹槽或凸块)任其中一种形态(图未绘示)。

32.如图2、图3所示,本例中,活塞40的压迫面41与油杯20的杯底21之间还设有一弹性支撑组件80(可为但不限于设成一螺旋弹簧的形态)。本例所揭功效,主要是当活塞40压至最低点时可能因为润滑油05沾黏及真空吸附作用而取出困难,此时弹性支撑组件80能够辅助将活塞40向上顶推复位,以利脱离前述沾黏及真空吸附的状态,从而便利取出活塞40。

33.如图1至图5所示,油杯20的杯口22还组装有一防尘盖90,为透明软性材质(如硅胶)构成,防尘盖90中央形成一穿套口91以滑套于抵压座50的上端受动部51,穿套口91侧边并形成有横向朝外延伸的剖状隙缝92,又防尘盖90周边形成有向下弯折形状的一裙缘93,以套盖配合于杯口22外周。本例中增设所述透明软质防尘盖90的好处,主要是能够有效避免外部灰尘异物从敞开状的杯口22轻易落入油杯20中,从而达到防尘的效果,而其采用透明材质的好处,是让使用者能够保持清楚观看到油杯20中轴承10及活塞40的状态,以利于注油作业的进行,而所述剖状隙缝92的型态特征,是让穿套口91能够通过使用者施力扳开而扩大,以便从上方呈较大扳杆形态的旋转驱动件70将防尘盖90套入抵压座50。由此可想而知的一点是:假设该旋转驱动件70为可拆式形态时,所述剖状隙缝92即无形成的必要。

34.通过上述结构组成形态与技术特征,本发明注油罐实际使用上首先如图3所示,使用者须在油杯20的油槽24中先倒入润滑油05,然后将活塞40置入油槽24中而封闭于润滑油05的上方,同时构成螺杆30的延伸端32向上穿过活塞40中央所设通孔45的状态,接着将轴承10的轴孔12由螺杆30的延伸端32向下套入,直到轴承10的外框部13抵靠于活塞40的受动面42为止,接着将抵压座50的下端抵压部52形成的螺孔53向下螺合于螺杆30形成的导动螺纹33(如图4所示),直到下端抵压部52向下抵压且封闭于轴承10的轴孔12为止,此状态下,即可进行注油的操作,如图5所示,当用户通过旋转驱动件70持续带动抵压座50顺时针方向旋转(如箭号l1所示)而带动抵压座50继续下降(如箭号l2所示)时,位于下方的轴承10以及活塞40均会受压而随之下降,此时油槽24中所容纳的润滑油05受到挤压之后,会从活塞40形成的复数注油导孔46向上挤出(详如图6所示),进而导入上方相对应的轴承10所设轴孔12及滚子单元11结构中,至此即完成注油的动作。接着,使用者逆时针方向转动抵压座50使

其上升,然后拆离螺杆30回复至图3所示状态,即可将完成润滑油05灌注作业的轴承10取出。

35.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明公开的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1