新型可变阻尼的油气-惯容器混合悬架结构及其工作方法

1.本发明属于车辆悬架技术领域,具体涉及一种新型可变阻尼的油气-惯容器混合悬架结构及其工作方法。

背景技术:

2.现有的商用车悬架多用于钢板弹簧,油气悬架是一种以惰性气体作为弹性介质,油液作为传力介质的减振系统。相比于钢板弹簧来说,使用寿命较长,具有良好的缓冲、减振能力,同时对车体零部件及货物等起到保护作用。

3.惯容器作为一种两端点式元件,两端点所施加的力和两端点相对加速度成正比。从2002年提出惯容器概念至今,经过近二十年的发展,惯容器隔振技术已成功应用于各种机械系统,包括汽车悬架、火车悬架、摩托车转向系统、建筑隔振系统等。而现有惯容器均为一种定量惯容系数的装置,无法改变惯容系数,因此只能应用于被动悬架结构中。

4.现有的惯容器包括相互连通的大小液压缸和质量块,外力施加在大液压缸上,使得小液压缸内两侧出现压差,从而驱动质量块运动而获得惯性力。通过分析得知,该惯容器仅可兼做阻尼元件的装置,在悬架系统中必须配合弹性元件才能起到减振的作用,而该惯容器与不同弹性元件的匹配对整车空间布置和性能效果均有不同程度的影响。

5.因此,基于上述技术问题需要设计一种新的新型可变阻尼的油气-惯容器混合悬架结构及其工作方法。

技术实现要素:

6.本发明的目的是提供一种新型可变阻尼的油气-惯容器混合悬架结构及其工作方法。

7.为了解决上述技术问题,本发明提供了一种新型可变阻尼的油气-惯容器混合悬架结构,包括:

8.液压缸、蓄能器和螺旋管;

9.所述螺旋管的两端与所述液压缸连接;

10.所述蓄能器与所述螺旋管连接;

11.所述液压缸内的油液适于在液压缸内的上腔、下腔,以及螺旋管之间流动;

12.所述蓄能器适于在油液在液压缸和螺旋管之间流动时提供分压补偿或抵消压力。

13.进一步,所述液压缸包括:缸体、活塞、活塞杆、阻尼孔和单向阀;

14.所述活塞设置在所述缸体内部,将缸体内部的空腔分为上腔和下腔;

15.所述活塞杆与所述活塞连接,并且所述活塞杆穿过下腔后从所述缸体穿出;

16.所述阻尼孔开设在所述活塞上;

17.所述单向阀设置在所述活塞上;

18.所述缸体的外壁上开设有油孔a和油孔b,并且所述油孔a与上腔连通,所述油孔b与所述下腔连通;

19.所述油孔a与所述螺旋管的第一端连接;

20.所述油孔b与所述螺旋管的第二端连接;

21.当活塞向上腔方向运动时,上腔内的油液通过阻尼孔、单向阀和螺旋管向下腔内流动;

22.当活塞想下腔方向运动时,下腔内的油液通过阻尼孔和螺旋管想上腔内流动。

23.进一步,所述蓄能器包括:壳体、气液隔膜和限流阀;

24.所述的气液隔膜设置在所述壳体中部,并且所述气液隔膜适于将油液和气体分隔;

25.所述限流阀设置在所述壳体的端部;

26.所述限流阀上开设有油孔c;

27.所述油孔c与所述螺旋管连接;

28.所述壳体内的油液适于经过所述限流阀后通过所述油孔c流入所述螺旋管。

29.进一步,所述螺旋管适于设置在所述缸体的侧面,或绕设在所述缸体的表面上。

30.进一步,所述螺旋管第一端的横截面积大于第二端的横截面积。

31.进一步,所述缸体的上端面上设置有上吊耳,以连接车身上连接点;

32.所述活塞杆穿出缸体的一端上设置有下吊耳,以连接轮毂连接点。

33.进一步,根据螺旋管的惯质特性,液压缸和蓄能器中的油液通过螺旋管,并且油液无法压缩:

[0034][0035][0036]

其中,a1是液压缸上腔的有效流动面积,单位m2;a2是液压缸下腔的有效流动面积,单位m2;a3是螺旋管第一端有效流动面积,单位m2;a4是螺旋管第二端的有效流动面积,单位m2;r1、r2分别是液压缸的活塞半径和活塞杆半径,单位m;r3、r4是螺旋管第一端、第二端的半径,单位m;分别是油液位于液压缸上腔和液压缸下腔的流速,单位m/s;u1,u2分别是螺旋管第一端、第二端的流速,单位m/s;

[0037]

根据油液的质量特性,流动的油液在螺旋管中的动能:

[0038][0039]

其中,b为惯质系数,单位kg;ρ为油液密度,单位kg/m3;l为螺旋管长度,单位m;

[0040]

则

[0041]

其中n为螺旋管的圈数;h为螺旋管的螺距,单位m;l

t

为螺旋管从第一端到第二端的长度,单位m;

[0042]

螺旋管内流体的质量为:

[0043][0044]

液压缸是分为上腔和下腔,当悬架处于压缩或拉伸行程时,根据体积守恒原理,位移x和惯容器的角位移θ之间的关系为:

[0045][0046][0047][0048][0049]

其中,θ1表示油孔a的角位移,θ2表示油孔b的角位移;

[0050]

螺旋管内流体的惯量j为:

[0051][0052]

根据能量守恒定律,惯性系数表示为:

[0053][0054][0055]

其中,b1表示油孔a端的惯质系数,θ2表示油孔b端的惯质系数;

[0056]

油液的惯量与流体惯量特点相同:与液压缸的流动面积和螺旋管的长度相关;

[0057]

油液是层流的,那么雷诺数re为:

[0058][0059]

其中,μ是油液的粘度,单位m2/s;u3是螺旋管内油液的平均速度,单位m/s;

[0060]

根据哈根-泊肃叶流动方程,螺旋管内流体的流动表示为:

[0061][0062]

螺旋管的油液会在液压缸的进口、出口处损失能量,进出口压降为:

[0063][0064][0065]

通过进出口的流量为:

[0066]qin

=cda1u1[0067]qout

=cda2u2;

[0068]

根据单管阻尼理论,阻尼孔、单向阀的流量数学表达式分别为:

[0069]

[0070][0071]

其中,δp0、δpb分别是阻尼孔、单向阀的压降,单位pa;a0、ab则是对应的阻尼孔、单向阀的横截面积,单位m2;cd是流量系数;δ代表单向阀的开度;

[0072]

当活塞位于平衡位置上部并向下腔方向移动时,液压缸下腔的油液从阻尼孔和螺旋管的第二端流入液压缸上腔,此时阻尼器的动力学模型为:

[0073][0074]

当活塞位于平衡位置下部并向下腔方向移动时,液压缸下腔的油液从阻尼孔和螺旋管的第二端流入液压缸上腔,蓄能器提供分压补偿,此时阻尼器的动力学模型为:

[0075][0076]

当活塞位于平衡位置下部并向上腔方向移动,液压缸上腔的油液从阻尼孔、单向阀和惯容器的第一端流入液压缸下腔,此时阻尼器的动力学模型为:

[0077][0078]

当活塞位于平衡位置上部并向上腔方向移动,液压缸上腔的油液从阻尼孔、单向阀和惯容器的第一端流入液压缸下腔,蓄能器抵消压力,此时阻尼器的动力学模型为:

[0079][0080]

另一方面,本发明还提供一种新型可变阻尼的油气-惯容器混合悬架结构的工作方法,包括:

[0081]

当活塞位于平衡位置上部并向下腔方向移动时,液压缸下腔的油液从阻尼孔和螺旋管的第二端流入液压缸上腔;

[0082]

当活塞位于平衡位置下部并向下腔方向移动时,液压缸下腔的油液从阻尼孔和螺旋管的第二端流入液压缸上腔,蓄能器提供分压补偿;

[0083]

当活塞位于平衡位置下部并向上腔方向移动,液压缸上腔的油液从阻尼孔、单向阀和惯容器的第一端流入液压缸下腔;以及

[0084]

当活塞位于平衡位置上部并向上腔方向移动,液压缸上腔的油液从阻尼孔、单向阀和惯容器的第一端流入液压缸下腔,蓄能器抵消压力。

[0085]

本发明的有益效果是,本发明通过液压缸、蓄能器和螺旋管;所述螺旋管的两端与所述液压缸连接;所述蓄能器与所述螺旋管连接;所述液压缸内的油液适于在液压缸内的上腔、下腔,以及螺旋管之间流动;所述蓄能器适于在油液在液压缸和螺旋管之间流动时提供分压补偿或抵消压力,实现了不需要增加额外的电子控制器设备,同时也不需额外消耗能量,就能够实现现有的不同阻尼特性,减缓路面带来的冲击力,进而有效提升油气悬架的性能,同时成本更低,维修更方便,可以更好的实际应用。

[0086]

本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点在说明书以及附图中

所特别指出的结构来实现和获得。

[0087]

为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

[0088]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0089]

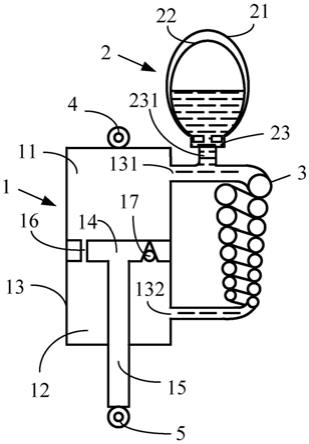

图1是本发明所涉及的新型可变阻尼的油气-惯容器混合悬架结构的一种结构示意图;

[0090]

图2是本发明所涉及的新型可变阻尼的油气-惯容器混合悬架结构的另一种结构示意图;

[0091]

图3是本发明所涉及的螺旋管的结构示意图;

[0092]

图4为本发明所涉及的新型可变阻尼的油气-惯容器混合悬架结构工作模式示意图。

[0093]

图中:

[0094]

1为液压缸、11为上腔、12为下腔、13为缸体、131为油孔a、132为油孔b、14为活塞、15为活塞杆、16为阻尼孔、17为单向阀;

[0095]

2为蓄能器、21为壳体、22为气液隔膜、23为限流阀、231为油孔c;

[0096]

3为螺旋管;

[0097]

4为上吊耳;

[0098]

5为下吊耳。

具体实施方式

[0099]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0100]

实施例1

[0101]

图1是本发明所涉及的新型可变阻尼的油气-惯容器混合悬架结构的一种结构示意图;

[0102]

图2是本发明所涉及的新型可变阻尼的油气-惯容器混合悬架结构的另一种结构示意图。

[0103]

如图1和图2所示,本实施例1提供了一种新型可变阻尼的油气-惯容器混合悬架结构,包括:液压缸1、蓄能器2和螺旋管3;所述螺旋管3的两端与所述液压缸1连接;所述蓄能器2与所述螺旋管3连接;所述液压缸1内的油液适于在液压缸1内的上腔11、下腔12,以及螺旋管3之间流动;所述蓄能器2适于在油液在液压缸1和螺旋管3之间流动时提供分压补偿或抵消部分压力,实现了不需要增加额外的电子控制器设备,同时也不需额外消耗能量,就能

够实现现有的不同阻尼特性,减缓路面带来的冲击力,进而有效提升油气悬架的性能,同时成本更低,维修更方便,可以更好的实际应用。

[0104]

在本实施例中,所述液压缸1包括:缸体13、活塞14、活塞杆15、阻尼孔16和单向阀17;所述活塞14设置在所述缸体13内部,将缸体13内部的空腔分为上腔11和下腔12;上腔11为活塞14至缸体13上端面的部分,下腔12为活塞14至缸体13下端面的部分;所述活塞杆15与所述活塞14连接,并且所述活塞杆15穿过下腔12后从所述缸体13穿出;所述阻尼孔16开设在所述活塞14上;所述单向阀17设置在所述活塞14上;所述缸体13的外壁上开设有油孔a131和油孔b132,并且所述油孔a131与上腔11连通,所述油孔b132与所述下腔12连通;所述油孔a131靠近缸体13的上端面;所述油孔b132靠近缸体13的下端面;所述油孔a131与所述螺旋管3的第一端连接,所述螺旋管3的第一端与上腔11连通;所述油孔b132与所述螺旋管3的第二端连接,所述螺旋管3的第二端与下腔12连通;当活塞14向上腔11方向运动时,上腔11内的油液通过阻尼孔16、单向阀17和螺旋管3向下腔12内流动;当活塞14想下腔12方向运动时,下腔12内的油液通过阻尼孔16和螺旋管3想上腔11内流动。

[0105]

在本实施例中,所述蓄能器2包括:壳体21、气液隔膜22和限流阀23;所述的气液隔膜22设置在所述壳体21中部,并且所述气液隔膜22适于将油液和气体分隔;所述限流阀23设置在所述壳体21的端部(下端部);所述限流阀23上开设有油孔c231;所述油孔c231与所述螺旋管3和油孔a131连接;所述壳体21内的油液适于经过所述限流阀23后通过所述油孔c231流入所述螺旋管3。

[0106]

如图1和图2所示,在本实施例中,所述螺旋管3适于设置在所述缸体13的侧面,或绕设在所述缸体13的表面上。

[0107]

图3是本发明所涉及的螺旋管的结构示意图。

[0108]

如图3所示,在本实施例中,所述螺旋管3第一端的横截面积大于第二端的横截面积。

[0109]

在本实施例中,蓄能器2和液压缸1中的液体为液压缸1专用油液;所述蓄能器2中的气体为惰性氮气。

[0110]

在本实施例中,所述缸体13的上端面上设置有上吊耳4(上吊耳4与缸体13上端面铰链),以连接车身上连接点;所述活塞杆15穿出缸体13的一端上设置有下吊耳5(下吊耳5与活塞杆15铰链),以连接轮毂连接点。

[0111]

图4为本发明所涉及的新型可变阻尼的油气-惯容器混合悬架结构工作模式示意图。

[0112]

在本实施例中,根据螺旋管3具有的惯质特性,考虑液压缸1和蓄能器2中的油液通过螺旋管3,并且假设油液无法压缩:

[0113]

[0114][0115]

其中,a1是液压缸1上腔11的有效流动面积,单位m2;a2是液压缸1下腔12的有效流动面积,单位m2;a3是螺旋管3第一端有效流动面积,单位m2;a4是螺旋管3第二端的有效流动面积,单位m2;r1、r2分别是液压缸1的活塞14半径和活塞杆15半径,单位m;r3、r4是螺旋管3第一端、第二端的半径,单位m;分别是油液位于液压缸1上腔11和液压缸1下腔12的流速,单位m/s;u1,u2分别是螺旋管3第一端、第二端的流速,单位m/s;

[0116]

由于油液具有的质量特性,可以认为是惯容器的作用,高速流动的油液在螺旋管3中储存了大量的动能:

[0117][0118]

其中,b为惯质系数,单位kg;ρ为油液密度,单位kg/m3;l为螺旋管3长度,单位m;

[0119]

因此

[0120]

其中n为螺旋管3的圈数;h为螺旋管3的螺距,单位m;l

t

为螺旋管3从第一端到第二端的长度,单位m;

[0121]

螺旋管3内流体的质量为:

[0122][0123]

由于液压缸1是分为上腔11和下腔12,当悬架处于压缩行程或拉伸行程时,根据体积守恒原理,位移x和惯容器的角位移θ之间的关系为:

[0124][0125][0126]

因此

[0127][0128][0129]

其中,θ1表示油孔a131的角位移,θ2表示油孔b132的角位移;螺旋管3内流体的惯量j为:

[0130][0131]

根据能量守恒定律,简化后的惯性系数可表示为:

[0132][0133][0134]

其中,b1表示油孔a131端的惯质系数,θ2表示油孔b132端的惯质系数;由此可以推断,在本实施例中油液的惯量与传统的流体惯量特点相同:与液压缸1的流动面积、螺旋管3和管道的长度有关;

[0135]

由于惯性体结构的不对称性,惯容器的惯质特性在悬架压缩行程和拉伸行程中是不同的;惯容器的性能会受到螺旋管3内流体流动压力损失和螺旋管3进出口处压力损失的影响;首先,假设油液是层流的,那么雷诺数re为:

[0136][0137]

其中,μ是油液的粘度,单位m2/s;u3是螺旋管3内油液的平均速度,单位m/s;

[0138]

根据哈根-泊肃叶流动方程,螺旋管3内流体的流动qs很容易表示为:

[0139][0140]

进入螺旋管3的油液会在液压缸1的进口(油孔a131)、出口(油孔b132)处损失能量。根据现有的压降经验公式;因此,估算出进出口压降为

[0141][0142][0143]

通过进出口的流量为:

[0144]qin

=cda1u1[0145]qout

=cda2u2;

[0146]

同理,根据单管阻尼理论,阻尼孔16、单向阀17的流量数学表达式分别为:

[0147][0148][0149]

其中,δp0、δpb分别是阻尼孔16、单向阀17的压降,单位pa;a0、ab则是对应的阻尼孔16、单向阀17的横截面积,单位m2;cd是流量系数;δ代表单向阀17的开度(当δ=0,单向阀17完全关闭;δ=1时,阀门完全打开;δ在0和1之间时,单向阀17的打开比例将随δpb的增大而增加);

[0150]

根据阻尼孔16、单向阀17和惯容器各自的工作特点,如图4所示,在本实施例中共有四种不同工作模式,下面分别对四种工作模式对加以说明;

[0151]

工作模式一:

[0152]

在这种模式下,活塞14位于平衡位置上部并向下腔12方向移动,由于单向阀17在这种模式下不起作用,液压缸1下腔12的油液从阻尼孔16和螺旋管3的第二端流入液压缸1上腔11,造成了较大的压降,因此在这种模式下阻尼很大;此时阻尼器的动力学模型为:

[0153][0154]

工作模式二:

[0155]

在这种模式下,活塞14位于平衡位置下部并向下腔12方向移动,液压缸1下腔12的油液从阻尼孔16和螺旋管3的第二端流入液压缸1上腔11,蓄能器2提供分压补偿,此时阻尼器的动力学模型为:

[0156][0157]

工作模式三:

[0158]

在这种模式下,活塞14位于平衡位置下部并向上腔11方向移动,液压缸1上腔11的油液从阻尼孔16、单向阀17和惯容器的第一端流入液压缸1下腔12,此时阻尼器的动力学模型为:

[0159][0160]

工作模式四:

[0161]

在这种模式下,活塞14位于平衡位置上部并向上腔11方向移动,液压缸1上腔11的油液从阻尼孔16、单向阀17和惯容器的第一端流入液压缸1下腔12,蓄能器2抵消部分压力,此时阻尼器的动力学模型为:

[0162][0163]

四种不同的工作模式可以得到不同的阻尼特性,从而改变传统被动油气悬架的单一阻尼特性,实现被动结构的可变阻尼,可有效解决现有商用车辆油气悬架减振效果不理想,迟滞现象明显的问题,实现商用车行驶平顺性,提高车辆使用寿命,且结构布置合理,节省空间。

[0164]

实施例2

[0165]

在实施例1的基础上,本实施例2还提供一种新型可变阻尼的油气-惯容器混合悬架结构的工作方法,包括:当活塞14位于平衡位置上部并向下腔12方向移动时,液压缸1下腔12的油液从阻尼孔16和螺旋管3的第二端流入液压缸1上腔11;当活塞14位于平衡位置下部并向下腔12方向移动时,液压缸1下腔12的油液从阻尼孔和螺旋管3的第二端流入液压缸1上腔11,蓄能器2提供分压补偿;当活塞14位于平衡位置下部并向上腔11方向移动,液压缸1上腔11的油液从阻尼孔16、单向阀17和惯容器的第一端流入液压缸1下腔12;以及当活塞14位于平衡位置上部并向上腔11方向移动,液压缸1上腔11的油液从阻尼孔16、单向阀17和惯容器的第一端流入液压缸1下腔12,蓄能器2抵消压力。

[0166]

在本实施例中,新型可变阻尼的油气-惯容器混合悬架结构可以直接采用实施例1中的新型可变阻尼的油气-惯容器混合悬架结构,并且四种工作模式已经在实施例1中详细描述,在本实施例中不再赘述。

[0167]

综上所述,本发明通过液压缸1、蓄能器2和螺旋管3;所述螺旋管3的两端与所述液压缸1连接;所述蓄能器2与所述螺旋管3连接;所述液压缸1内的油液适于在液压缸1内的上腔11、下腔12,以及螺旋管3之间流动;所述蓄能器2适于在油液在液压缸1和螺旋管3之间流动时提供分压补偿或抵消压力,实现了不需要增加额外的电子控制器设备,同时也不需额外消耗能量,就能够实现现有的不同阻尼特性,减缓路面带来的冲击力,进而有效提升油气悬架的性能,同时成本更低,维修更方便,可以更好的实际应用。

[0168]

本技术中选用的各个器件(未说明具体结构的部件)均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

[0169]

在本发明实施例的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0170]

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0171]

在本技术所提供的几个实施例中,应该理解到,所揭露的系统、装置和方法,可以通过其它的方式实现。以上所描述的装置实施例仅仅是示意性的,例如,所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,又例如,多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些通信接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。

[0172]

所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

[0173]

另外,在本发明各个实施例中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中。

[0174]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1