一种流体控制装置的制作方法

1.本发明属于流体控制领域,尤其涉及一种流体控制装置。

背景技术:

2.车辆热管理系统中会有流体流道的切换,因此,在车辆热管理系统中会使用多个流道切换的阀进行流路控制。流道切换阀具有阀体、阀芯,阀芯容置在阀体内部,一般的流道切换阀具有如图1类似结构,阀体1周侧凸出有两个或以上接管2,外部管路和接管连接,阀芯在阀体内部运动,改变流道的连通方式。当车辆内功能很多时,车辆内管路连接就会很复杂,有时甚至会有10个外部接口,很多情况下会通过叠加多个流道切换阀来实现,那样就需要多个流道切换阀,多个流道切换阀连接就会用到很多管路,管路布置会错综复杂,容易接错。如果用一个流道切换装置,就会使阀体整体结构做的较大,占用空间大。

技术实现要素:

3.本发明的目的在于提供一种方便流道布置且整体结构紧凑的流体控制装置。

4.为实现上述目的,采用如下技术方案:

5.一种流体控制装置,包括阀体部件、阀芯部件,所述流体控制装置具有阀腔,所述阀芯部件大部分位于所述阀腔;

6.所述阀体部件具有本体部和凸出部,所述凸出部凸出于所述本体部的周壁,所述流体控制装置具有第一流道,所述第一流道位于所述本体部内部,所述凸出部具有两个以上第二流道,所述第二流道能和所述第一流道连通;

7.所述流体控制装置具有流道连接部,所述凸出部具有两个以上凸耳,每个所述凸耳具有所述第二流道,各所述凸耳的第二流道的连通口朝向所述流道连接部,所述流道连接部具有两个以上第三流道,所述第二流道和所述第三流道连通,所述流道连接部和所述阀体部件密封设置。

8.本发明的上述技术方案包括阀体部件和流道连接部,阀体部件的凸出部具有两个以上凸耳,每个凸耳具有第二流道,各个凸耳的第二流道的连通口朝向流道连接部,第二流道和流道连接部的第三流道连通,且流道连接部和阀体部件密封设置。如此,外部管路通过和流道连接部的各个第三流道连通,方便管路布置,且整体结构紧凑。

附图说明

9.图1为现有方案的简略结构示意图;

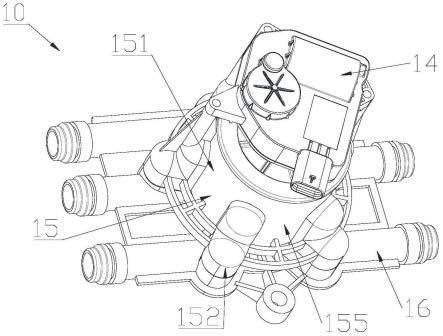

10.图2为本发明一种实施方式的结构示意图;

11.图3为图2中阀体部件的结构示意图;

12.图4为图2中局部流体控制组件的侧视示意图;

13.图5为图4中a-a线的剖面示意图;

14.图6为图5的另一个视角的立体剖面示意图;

15.图7左图为图2的阀体部件的侧视图,右图为左图中沿c-c线的剖面示意图;

16.图8为图2中流道连接部的结构示意图;

17.图9为本发明另一种实施方式的结构示意图;

18.图10为图9中部分结构的侧视图;

19.图11为图10中d-d线的剖面示意图;

20.图12为图10中e-e线的剖面示意图;

21.图13为图9所示阀体部件的仰视示意图;

22.图14为图9中所示流道连接部的立体结构示意图;

23.图15为本发明另一种实施方式的部分立体分解示意图;

24.图16为图15另一视角的结构示意图;

25.图17为流道连接部的另一实施方式的结构示意图;

26.图18为本发明另一种实施方式的结构示意图;

27.图19左图为图18的阀体部件的侧视图,右图为左图中沿g-g线的剖面示意图;

28.图20为流道连接部的又一实施方式的示意图;

29.图21为本发明另一种实施方式的结构示意图;

30.图22为本发明又一种实施方式的结构示意图;

31.图23为图22的另一视角的结构示意图;

32.图24上图为图23的流体控制组件的侧视图,下图为上图中沿h-h线的剖面示意图;

33.图25为图24中流道连接部的结构示意图;

34.图26为本发明另一种实施方式的结构示意图;

35.图27为图26的另一视角的结构示意图;

36.图28上图为图27中的流体控制组件的侧视图,下图为上图中沿i-i线的剖面示意图;

37.图29为图27的流道连接部的结构示意图;

38.图30为本发明另一种实施方式的结构示意图;

39.图31为图30中阀体部件的结构示意图;

40.图32为图31中流道连接部的结构示意图;

41.图33为本发明另一种实施方式的结构示意图;

42.图34为图33的分解平面示意图。

具体实施方式

43.以下通过作为例示性具体实施方式来详细说明应用本发明结构的各个具体技术方案。

44.作为一种实施方式,参照图2-图8,图示示意出一种流体控制装置10的结构示意图。流体控制装置10可以用于流道的切换。流体控制装置10包括流体控制组件11和流道连接部16,流体控制组件11主要包括阀芯部件12、阀体部件15和控制部件14,流体控制组件11具有阀腔,阀芯部件12大部分位于阀腔。控制部件14可以控制阀芯部件12在阀体部件15内部运动,通过阀芯部件12的运动,可实现流体控制装置的流道连通或切换。

45.流体控制装置10例如可以具有2个接口,通过阀芯部件12的运动,使得2个接口之

间的流道连通或不连通;流体控制装置例如具有3个接口,通过阀芯部件12的运动,可选择性地导通其中两个接口;流体控制装置例如还可以具有4个接口或者更多个接口,通过阀芯部件12的运动,可实现不同接口间流道的导通,实现流道切换导通的功能。

46.阀体部件15具有本体部151和凸出部152,所述凸出部152凸出于所述本体部151的周壁155,所述流体控制装置具有第一流道13,所述第一流道13位于所述本体部151内部,所述凸出部152具有两个以上第二流道156,所述第二流道156能和所述第一流道13连通;所述凸出部152具有两个以上凸耳157,每个所述凸耳157具有所述第二流道156,各所述凸耳157的第二流道的连通口1561朝向所述流道连接部16,所述流道连接部16具有两个以上第三流道161,所述第二流道156和所述第三流道161连通,所述流道连接部16和所述阀体部件15密封设置。

47.如此,阀体部件15的第二流道的连通口1561可以和流道连接部16的第三流道161连通,且将流体控制装置的流体进出口都设置在流道连接部16,通过流道连接部16实现流道导流、分流,以及将外部管路或通道和流道连接部16连接,方便接口管路布置,整体结构紧凑。

48.所述流道连接部16一体注塑成型,所述本体部151和凸出部152一体注塑成型,所述流道连接部16和所述凸出部152焊接固定。流道连接部16可以是塑料材料,通过注塑形成,阀体部件15也可以是塑料材料,通过注塑形成,流道连接部16和凸出部152的焊接可以是塑料焊接方式。流道连接部16和阀体部件15通过一体注塑成型,将流道连接部16和阀体部件15通过焊接方式固定,加工简单。

49.以所述本体部151的轴向方向为所述阀体部件15的轴向方向h,所述凸出部152沿着所述阀体部件15的径向方向d凸出于所述本体部151,每个所述凸耳157具有末端部1571,所述末端部1571和所述流道连接部16相对,所述末端部1571设置所述第二流道的连通口1561,所述末端部1571具有底端面1575,在平行于所述阀体部件15的径向截面上,所述底端面1575中的至少两个位于同一截面。

50.将底端面1575中的至少两个位于同一截面,方便和流道连接部16密封固定,通过密封固定一个截面即可实现至少两个第二流道的连通口1561的密封设置,更利于密封操作,也便于结构优化,方便装配。

51.在本实施方式中,参照图5,凸出部152具有5个凸耳157,每个凸耳157都具有末端部1571,每个末端部1571具有底端面1575,5个底端面1575在平行于所述阀体部件15的径向截面上处于同一截面。将流体分流部和处于同一截面的5个底端面1575同时焊接固定,简便了组装工艺,降低了生产成本。

52.在本实施方式中,5个凸耳157是分隔设置,其末端部1571也是分隔设置。但在有些实施方式中,凸耳157可以相邻设置。

53.本文中,术语“沿着阀体部件15的径向方向凸出于本体部151”是指凸出部152具有在阀体部件15的径向方向凸出于本体部151的部分,并不限制为凸出部152整体都要朝着同一个径向方向凸出于本体部151,此处的径向方向凸出是相对本体部151的周壁155而言在径向上具有凸出的部分。

54.所述凸出部152具有连接部158,所述连接部158连接所述凸耳157的外壁1572。连接部158可以增加凸耳157的机械强度,有助于提高阀体部件15和流道连接部16组装时的稳

定性。

55.连接部158具有底端面1575,所述连接部的底端面15811575还可以和凸耳157的底端面1575处于同一截面,连接部158可以和流道连接部16焊接固定,如此在凸耳157的底端面1575和流道连接部16焊接的同时,连接部158也和流道连接部16焊接固定,有助于提高凸耳157和流道连接部16焊接的牢固度。

56.在经过所述本体部151的轴线的纵向截面,所述凸耳157具有根部1573和外沿部1574,所述第二流道的连通口1561位于所述根部1573和所述外沿部1574之间;

57.在所述本体部151的径向截面,至少部分所述外沿部1574和所述本体部151的轴线之间的距离大于所述根部1573和所述本体部151的轴线之间的距离。

58.在本实施方式中,所述根部1573延伸于所述阀体部件15的周壁155,所述根部1573沿着所述本体部151的轴向方向延伸,所述根部1573的末端部1571形成所述第二流道的连通口1561的一部分壁部。

59.由于至少部分外沿部1574和本体部151的轴线之间的距离大于根部1573和本体部151的轴线之间的距离,因此凸耳157可以方便和流道连接部16连接,同时在有需求的时候,各个凸耳157的底端面1575都能位于同一平面,方便流道连接部16结构的设计。当客户需求不同时,可以通过一个流体控制组件11搭配具有不同接口形式的流道连接部16来满足客户需求,实现流体控制组件11的标准化生产,降低成本。

60.在本实施方式中,所述阀体部件15具有筒状部结构,所述阀体部件15具有沿所述阀体部件15轴向方向的第一端部153和第二端部154,所述控制部件14位于所述第一端部153侧,所述凸耳157凸出于所述第二端部154,流道连接部16和阀体部件15的第二端部154装配,结构简单,方便凸耳157和流道连接部16的连接,连接结构更加紧凑。

61.在本实施方式中,每个所述第三流道161的连通口1618朝向所述阀体部件15,每个所述第三流道161的连通口1618和每个所述第二流道的连通口1561对应设置,所述流道连接部16具有和所述第二流道156数量相同的第三流道161,各所述第二流道156和所述第三流道161一一对应。通过流道连接部16和阀体部件15焊接固定,可以将阀体部件15的第二流道156转接到流道连接部16,通过流道连接部16与外部管路或通道连通,结构连接方便,也便于安装布置。

62.参照图8,流道连接部16具有主体部167和配合部168,配合部168一体凸出于主体部167,配合部168具有第三流道161的连通口1618,主体部167设置有与第三流道161的连通口1618数量对应的连接孔道1671,流道连接部16可以通过一体注塑形成。配合部168具有焊接部位1681,焊接部位1681围绕第三流道161的连通口1618,各配合部168位的焊接部位1681可以独立设置。

63.作为其他实施方式,主体部167也可以具有焊接部位1681,主体部167的焊接部位1681位于相邻配合部168之间,用于提升焊接牢固度。

64.阀芯部件12的结构可以有很多种,球形的、柱形的、不规则形等;有内部开设孔道的,也有侧部开设连通槽等结构的,本说明书中不对此做特殊限制,能具有本说明书中功能的各种阀芯部件12视为本说明书中所涵盖内容。

65.所述阀芯部件12具有孔道或凹槽121,所述第一流道13的至少部分位于所述孔道或凹槽,所述阀芯部件12相对所述阀体部件15运动,在不同的状态下,所述孔道或凹槽可连

通不同的凸耳157内的第二流道156。

66.参照图9-图14,作为一种实施方式,图示示意出一种流体控制装置20的结构示意图。

67.流体控制装置20包括流体控制组件11和流道连接部16,流体控制组件11主要包括阀芯部件12、阀体部件15和控制部件14,流体控制组件11具有阀腔,阀芯部件12大部分位于阀腔。阀体部件15、阀芯部件12、控制部件14的大部分结构可以参照上文具体实施方式。

68.阀体部件15具有本体部151和凸出部152,所述凸出部152凸出于所述本体部151的周壁155,所述流体控制装置具有第一流道13,所述第一流道13位于所述本体部151内部,所述凸出部152具有两个以上第二流道156,所述第二流道156能和所述第一流道13连通;所述凸出部152具有两个以上凸耳157,每个所述凸耳157具有所述第二流道156,各所述凸耳157的第二流道的连通口1561朝向所述流道连接部16,所述流道连接部16具有两个以上第三流道161,所述第二流道156和所述第三流道161连通,所述流道连接部16和所述阀体部件15密封设置。

69.以所述本体部151的轴向方向为所述阀体部件15的轴向方向,所述凸出部152沿着所述阀体部件15的径向方向凸出于所述本体部151,每个所述凸耳157具有末端部1571,所述末端部1571和所述流道连接部16相对,所述末端部1571设置所述第二流道的连通口1561,所述末端部1571具有底端面1575,在平行于所述阀体部件15的径向截面上,所述底端面1575中的至少两个位于同一截面。

70.将底端面1575中的至少两个位于同一截面,方便和流道连接部16密封固定,通过密封固定一个截面即可实现至少两个第二流道的连通口1561的密封设置,更利于密封操作,也便于结构优化,方便装配。

71.参照图11和图12,凸耳157可以相邻设置,以下为了方便描述,将两个相邻凸耳157定义为第一凸耳157a和第二凸耳157b来区分描述,此时两个凸耳157的划分以两个凸耳157之间的壁部为界,该壁部具有两个壁面,分别为壁面a和壁面b,第一凸耳157a包括壁面a,第二凸耳157b包括壁面b,第一凸耳157a的末端部1571和第二凸耳157b的末端部1571也以壁面a和壁面b为分界。

72.所述流道连接部16一体注塑形成,每个所述第三流道161的连通口1618朝向所述阀体部件15,每个所述第三流道161的连通口1618和每个所述第二流道的连通口1561对应设置,所述流道连接部16具有和所述第二流道156数量相同的第三流道161,各所述第二流道156和所述第三流道161一一对应。

73.在本实施方式中,定义第一流道13和第一凸耳157a的第二流道的连通口1561为第一连通口1562,定义第一流道13和第二凸耳157a的第二流道的连通口1561为第二连通口1563,第一连通口1562和第二连通口1563不落入阀体部件15的同一个径向截面。如此,第一凸耳157a的第二流道156和第二凸耳157b的第二流道156可以具有不同导通流路。

74.在本实施方式中,流体控制组件11具有10个凸耳157,流道连接部16具有10个第三流道161,各个凸耳157的第二流道156和相应的第三流道161连通。其中,有些凸耳157相邻设置,有些凸耳157间隔设置。当然,在其他实施方式中,凸耳157可以全部相邻设置,也可以全部间隔设置,或相邻的凸耳157数量和该实施方式不同。

75.所述流道连接部16包括第一分部163和第二分部164,所述第一分部163自所述本

体部151一体延伸,所述第一分部163具有第一槽1631,所述第一槽1631对应的壁部和所述第二分部164焊接固定。将流道连接部16设计成包括第一分部163和第二分部164的方式,有助于流道连接部16的流道加工,便于注塑形成。

76.在本实施方式中,第二分部164具有第二槽1641,第二槽1641和第一槽1631对应设置,所述第二槽1641对应的壁部和第一槽1631对应的壁部焊接固定。

77.在其他实施方式中,第一分部163也可以自凸耳157一体延伸。

78.在其他实施方式中,第二分部164也可以没有第二槽1641,第二分部164可以是个平板结构,第二分部164密封封闭第一槽1631,第二分部164和第一槽1631对应的壁部焊接固定。

79.在其他实施方式中,第一分部163也可以没有第一槽1631,第二分部164具有第二槽1641,第一分部163密封封闭第二槽1641,第一分部163和第二槽1641对应的壁部焊接固定。

80.所述阀体部件15具有筒状部结构,所述阀体部件15具有沿所述阀体部件15轴向方向的第一端部153和第二端部154,所述流体控制组件11具有控制部件14,所述控制部件14位于所述第一端部153侧,所述凸耳157凸出于所述第二端部154,第一分部163位于第二端部154,第二分部164和第一分部163在阀体部件15的第二端部154装配,结构简单,方便凸耳157和流道连接部16的连接,连接结构更加紧凑。

81.应当注意,流道连接部16的各个流路外形等设计可以各种样式,本实施例仅作为例示。

82.参照图15-图16,图示示意出一种流体控制装置30的结构示意图。流体控制装置30包括流体控制组件11和流道连接部16,流体控制组件11主要包括阀芯部件12、阀体部件15和控制部件14。阀体部件15、阀芯部件12、控制部件14的大部分结构可以参照流体控制装置10。

83.阀体部件15具有本体部151和凸出部152,所述凸出部152凸出于所述本体部151的周壁155,所述流体控制装置具有第一流道13,所述第一流道13位于所述本体部151内部,所述凸出部152具有两个以上第二流道156,所述第二流道156能和所述第一流道13连通;所述凸出部152具有两个以上凸耳157,每个所述凸耳157具有所述第二流道156,各所述凸耳157的第二流道的连通口1561朝向所述流道连接部16,所述流道连接部16具有两个以上第三流道161,所述第二流道156和所述第三流道161连通,所述流道连接部16和所述阀体部件15密封设置。

84.所述流道连接部16一体注塑成型,所述本体部151和凸出部152一体注塑成型,所述流道连接部16和所述凸出部152焊接固定。

85.以所述本体部151的轴向方向为所述阀体部件15的轴向方向,所述凸出部152沿着所述阀体部件15的径向方向凸出于所述本体部151,每个所述凸耳157具有末端部1571,所述末端部1571和所述流道连接部16相对,所述末端部1571设置所述第二流道的连通口1561,所述末端部1571具有底端面1575,在平行于所述阀体部件15的径向截面上,所述底端面1575中的至少两个位于同一截面。

86.将底端面1575中的至少两个位于同一截面,方便和流道连接部16密封固定,通过密封固定一个截面即可实现至少两个第二流道的连通口1561的密封设置,更利于密封操

作,也便于结构优化,方便装配。

87.在经过所述本体部151的轴线的纵向截面,所述凸耳157具有根部1573和外沿部1574,所述第二流道的连通口1561位于所述根部1573和所述外沿部1574之间;即根部1573和外沿部1574是第二流道的连通口1561对应的一部分壁部。

88.在所述本体部151的径向截面,至少部分所述外沿部1574和所述本体部151的轴线z之间的距离l2大于所述根部1573和所述本体部151的轴线z之间的距离l1。

89.所述根部1573延伸于所述阀体部件15的周壁155,所述根部1573沿着所述本体部151的轴向方向延伸,所述根部1573的末端部1571形成所述第二流道的连通口1561的一部分壁部。

90.由于至少部分外沿部1574和本体部151的轴线之间的距离大于根部1573和本体部151的轴线之间的距离,因此凸耳157可以方便和流道连接部16连接,同时在有需求的时候,各个凸耳157的底端面1575都能位于同一平面,方便流道连接部16结构的设计。当客户需求不同时,可以通过一个流体控制组件11搭配具有不同接口形式的流道连接部16来满足客户需求,实现流体控制组件11的标准化生产,降低成本。

91.在本实施方式中,所述阀体部件15具有筒状部结构,所述阀体部件15具有沿所述阀体部件15轴向方向的第一端部153和第二端部154,所述控制部件14位于所述第一端部153侧,所述凸耳157凸出于所述第二端部154,流道连接部16和阀体部件15的第二端部154装配,结构简单,方便凸耳157和流道连接部16的连接,连接结构更加紧凑。

92.在本实施方式中,每个所述第三流道161的连通口1618朝向所述阀体部件15,所述流道连接部16的第三流道161中的至少一个第三流道161具有第三流道第一部分1611和第三流道第二部分1612,所述第三流道第一部分1611和所述第三流道第二部分1612在所述流道连接部16独立设置,所述第三流道第一部分1611和所述第三流道第二部分1612和同一个所述第二流道156连通。

93.在本实施方式中,流体控制组件11具有5个凸耳157,每个凸耳157具有第二流道156。流道连接部16具有5个引流部162,各引流部162和各个凸耳157对应设置,每个引流部162具有第三流道第一部分1611和第三流道第二部分1612,第三流道第一部分1611和第三流道第二部分1612独立设置,如此,每一个凸耳157的第二流道156通过流道连接部16的转接可形成为两个子流路,这样在流体控制组件11具有5个流道的情况下,通过流道连接部16的转接,形成为10个流道,可适用于车辆热管理系统中需要10个接口的流道切换的系统。

94.在其他实施方式中,参照图17,图17示意出一种流道连接部16的结构示意图。流道连接部16的引流部162也可以不需要每个都具有第三流道第一部分1611和第三流道第二部分1612,其中的两个或三个或四个都是可以的,因此,本实施方式的流体控制组件11可用于5个、6个、7个、8个、9个、10个接口的情况。

95.在其他实施方式中,如果有小于5个接口的应用场合,也可以将阀体部件15的两个凸耳157的第二流道156在流道连接部16上混流,即流道连接部16可实现4个接口的流道切换需求。以上的接口数量仅作示例性,接口数量可按实际情况随意调整。

96.在其他实施方式中,参照图20,图20示意出流道连接部16的另有一种结构示意图。

97.所述流道连接部16的第三流道161的连通口1618和所述第二流道的连通口1561对应设置,所述第三流道161具有主干部分1613、第一分支部分1614、第二分支部分1615和第

三分支部分1617,所述第三流道161的流通口位于所述主干部分1613,所述第一分支部分1614、第二分支部分1615、第三分支部分1617单独和所述主干部分1613连接。

98.如此,从凸耳157的某一第二流道156过来的流体进入到该第三流道161中,会从主干部分1613分流至第一分支部分1614、第二分支部分1615和第三分支部分1617,可用于不同系统需求。

99.参照图18和图19,作为一种实施方式,图示示意出一种流体控制装置40的结构示意图。

100.图21示意出流体控制装置大体和图17所示流体控制装置相似。在本实施方式中,所述阀体部件15具有筒状部结构,所述阀体部件15具有沿所述阀体部件15轴向方向的第一端部153和第二端部154,所述流体控制组件11具有控制部件14,所述控制部件14位于所述第一端部153侧,所述凸耳157凸出于所述第一端部153和所述第二端部154之间。

101.以所述本体部151的轴向方向为所述阀体部件15的轴向方向,所述凸出部152沿着所述阀体部件15的径向方向凸出于所述本体部151,每个所述凸耳157具有末端部1571,所述末端部1571和所述流道连接部16相对,所述末端部1571设置所述第二流道的连通口1561,所述末端部1571具有底端面1575,在平行于所述阀体部件15的径向截面上,所述底端面1575中的至少两个位于同一截面。

102.将底端面1575中的至少两个位于同一截面,方便和流道连接部16密封固定,通过密封固定一个截面即可实现至少两个第二流道的连通口1561的密封设置,更利于密封操作,也便于结构优化,方便装配。

103.在经过所述本体部151的轴线的纵向截面,所述凸耳157具有根部1573和外沿部1574,所述第二流道的连通口1561位于所述根部1573和所述外沿部1574之间;

104.在所述本体部151的径向截面,至少部分所述外沿部1574和所述本体部151的轴线之间的距离大于所述根部1573和所述本体部151的轴线之间的距离。

105.由于至少部分外沿部1574和本体部151的轴线之间的距离大于根部1573和本体部151的轴线之间的距离,因此凸耳157可以方便和流道连接部16连接,同时在有需求的时候,各个凸耳157的底端面1575都能位于同一平面,方便流道连接部16结构的设计。当客户需求不同时,可以通过一个流体控制组件11搭配具有不同接口形式的流道连接部16来满足客户需求,实现流体控制组件11的标准化生产,降低成本。

106.参照图21,图21示意出流体控制装置50的一种结构图,以所述本体部151的轴向方向为所述阀体部件15的轴向方向,所述凸耳157沿着所述阀体部件15的径向方向凸出于所述本体部151,每个所述凸耳157具有末端部1571,所述末端部1571和所述流道连接部16相对,所述末端部1571设置所述第二流道的连通口1561,所述末端部1571具有底端面1575,在和所述阀体部件15的轴向方向呈0-90

°

的截面上,所述底端面1575中的至少两个位于同一截面。

107.在其他实施方式,所述根部1573延伸于所述阀体部件15的周壁155,所述根部1573沿着所述本体部151的轴向方向延伸,所述根部1573的末端部1571形成所述第二流道的连通口1561的一部分壁部。

108.所述根部1573延伸于所述阀体部件15的周壁155,所述根部1573沿着和所述本体部151的轴线呈夹角a方向延伸,夹角a和所述本体部151的轴线所成角度为(0,90]。

109.在本文中,在凸耳157为非直线型结构时,在经过轴线的阀体部件15的轴向方向,定义根部1573和阀体部件15的周壁155的连接位置为第一点,定义根部1573离阀体部件15的周壁155的最远端为第二点,将第一点和第二点连线,定义夹角a和本体部151的轴线所成角度是第一点和第二点的连线与本体部151的轴线所成角度。

110.参照图22-图25,示意出流体控制装置60的一种结构。流体控制装置60包括流体控制组件11和流道连接部16,流体控制组件11主要包括阀芯部件12、阀体部件15和控制部件14。流体控制装置60的大部分结构可以参照流体控制装置10。

111.阀体部件15具有本体部151和凸出部152,所述凸出部152凸出于所述本体部151的周壁155,所述流体控制装置具有第一流道13,所述第一流道13位于所述本体部151内部,所述凸出部152具有两个以上第二流道156,所述第二流道156能和所述第一流道13连通;所述凸出部152具有两个以上凸耳157,每个所述凸耳157具有所述第二流道156,各所述凸耳157的第二流道的连通口1561朝向所述流道连接部16,所述流道连接部16具有两个以上第三流道161,所述第二流道156和所述第三流道161连通,所述流道连接部16和所述阀体部件15密封设置。

112.所述阀体部件15具有筒状部结构,所述阀体部件15具有沿所述阀体部件15轴向方向的第一端部153和第二端部154,所述流体控制组件11具有控制部件14,所述控制部件14位于所述第一端部153侧,所述凸耳157凸出于所述第一端部153和所述第二端部154之间。

113.第二流道的连通口1561位于第一端部153和第二端部154之间的径向截面。

114.在经过所述本体部151的轴线的纵向截面,所述凸耳157具有根部1573和外沿部1574,所述第二流道的流通口1561位于所述根部1573和所述外沿部1574之间;

115.在所述本体部151的径向截面,至少部分所述外沿部1574和所述本体部151的轴线之间的距离大于所述根部1573和所述本体部151的轴线之间的距离。

116.在本实施方式中,所述根部1573延伸于所述阀体部件15的周壁155,所述根部1573沿着所述本体部151的轴向方向延伸,所述根部1573的末端部1571形成所述第二流道的连通口1561的一部分壁部。

117.由于至少部分外沿部1574和本体部151的轴线之间的距离大于根部1573和本体部151的轴线之间的距离,因此凸耳157可以方便和流道连接部16连接,同时在有需求的时候,各个凸耳157的底端面1575都能位于同一平面,方便流道连接部16结构的设计。当客户需求不同时,可以通过一个流体控制组件11搭配具有不同接口形式的流道连接部16来满足客户需求,实现流体控制组件11的标准化生产,降低成本。

118.流道连接部16具有缺口165,所述阀体部件15一部分位于所述缺口165。如此,流道连接部16可以在阀体部件15的周侧凸出,使得流体控制装置整个高度较低。通过阀体部件15的第二流道的连通口1561可与流道连接部16的第三流道161连通,并通过流道连接部16和外部管路或通道连通,方便流路布置,且整体结构紧凑。

119.以所述本体部151的轴向方向为所述阀体部件15的轴向方向,所述凸出部152沿着所述阀体部件15的径向方向凸出于所述本体部151,每个所述凸耳157具有末端部1571,所述末端部1571和所述流道连接部16相对,所述末端部1571设置所述第二流道的连通口1561,所述末端部1571具有底端面1575,在平行于所述阀体部件15的径向截面上,所述底端面1575中的至少两个位于同一截面。

120.流道连接部16具有引流部162,引流部162和凸耳157相对应,引流部162具有槽1621和顶端面1622,槽1621和第二流道的连通口1561连通,顶端面1622和底端面1575焊接固定,且顶端面1622和底端面1575的焊接位置位于本体部151的径向截面位置。

121.在图24中,图中简略地示意出阀芯部件12的结构,阀芯部件12能在阀体部件15内旋转,改变第一流道13和各个第二流道156的连通关系,实现流道切换的目的。

122.在本实施方式中,阀体部件15凸出有4个凸耳157,所述流道连接部16一体注塑形成,每个所述第三流道161的连通口1618朝向所述阀体部件15,每个所述第三流道161的连通口1618和每个所述第二流道的连通口1561对应设置,所述流道连接部16具有和所述第二流道156数量相同的第三流道161,各所述第二流道156和所述第三流道161一一对应。如此,流体控制装置可实现4个接口通道的流道切换。

123.在其他实施方式中,流体控制装置还可实现其他数量多个接口的流道切换,例如作为参照图26-图29,图26示意出流体控制装置70的结构,流体控制装置70和流体控制装置60大体类似,在本实施方式中,阀体部件15凸出有5个凸耳157,每个所述第三流道161的连通口1618和每个所述第二流道的连通口1561对应设置,所述流道连接部16具有和所述第二流道156数量相同的第三流道161,各所述第二流道156和所述第三流道161一一对应。如此,流体控制装置可实现5个接口通道的流道切换。

124.所述阀体部件15具有筒状部结构,所述阀体部件15具有沿所述阀体部件15轴向方向的第一端部153和第二端部154,所述流体控制组件11具有控制部件14,所述控制部件14位于所述第一端部153侧,所述凸耳157凸出于所述第一端部153和所述第二端部154之间。

125.第二流道的连通口1561位于第一端部153和第二端部154之间的径向截面。

126.在经过所述本体部151的轴线的纵向截面,所述凸耳157具有根部1573和外沿部1574,所述第二流道的连通口1561位于所述根部1573和所述外沿部1574之间;

127.在所述本体部151的径向截面,至少部分所述外沿部1574和所述本体部151的轴线之间的距离大于所述根部1573和所述本体部151的轴线之间的距离。

128.在本实施方式中,所述根部1573延伸于所述阀体部件15的周壁155,所述根部1573沿着所述本体部151的轴向方向延伸,所述根部1573的末端部1571形成所述第二流道的连通口1561的一部分壁部。

129.由于至少部分外沿部1574和本体部151的轴线之间的距离大于根部1573和本体部151的轴线之间的距离,因此凸耳157可以方便和流道连接部16连接,同时在有需求的时候,各个凸耳157的底端面1575都能位于同一平面,方便流道连接部16结构的设计。当客户需求不同时,可以通过一个流体控制组件11搭配具有不同接口形式的流道连接部16来满足客户需求,实现流体控制组件11的标准化生产,降低成本。

130.流道连接部16具有缺口165,所述阀体部件15一部分位于所述缺口165。如此,流道连接部16可以在阀体部件15的周侧凸出,使得流体控制装置整个高度较低。通过阀体部件15的第二流道的连通口1561可与流道连接部16的第三流道161连通,并通过流道连接部16和外部管路或通道连通,方便流路布置,且整体结构紧凑。

131.以所述本体部151的轴向方向为所述阀体部件15的轴向方向,所述凸出部152沿着所述阀体部件15的径向方向凸出于所述本体部151,每个所述凸耳157具有末端部1571,所述末端部1571和所述流道连接部16相对,所述末端部1571设置所述第二流道的连通口

1561,所述末端部1571具有底端面1575,在平行于所述阀体部件15的径向截面上,所述底端面1575中的至少两个位于同一截面。

132.流道连接部16具有引流部162,引流部162和凸耳157相对应,引流部162具有槽1621和顶端面1622,槽1621和第二流道的连通口1561连通,顶端面1622和底端面1575焊接固定,且顶端面1622和底端面1575的焊接位置位于本体部151的径向截面位置。

133.参照图30-图32,图示示意出流体控制装置80的结构,流体控制装置80包括流体控制组件11和流道连接部16,流体控制组件11主要包括阀芯部件12、阀体部件15和控制部件14。流体控制装置80的大部分结构可以参照流体控制装置60,一些类似特征不做重复赘述。

134.阀体部件15具有本体部151和凸出部152,所述凸出部152凸出于所述本体部151的周壁155,所述流体控制装置80具有第一流道13,所述第一流道13位于所述本体部151内部,所述凸出部152具有两个以上第二流道156,所述第二流道156能和所述第一流道13连通;所述凸出部152具有两个以上凸耳157,每个所述凸耳157具有所述第二流道156,各所述凸耳157的第二流道的连通口1561朝向所述流道连接部16,所述流道连接部16具有两个以上第三流道161,所述第二流道156和所述第三流道161连通,所述流道连接部16和所述阀体部件15密封设置。

135.所述阀体部件15具有筒状部结构,所述阀体部件15具有沿所述阀体部件15轴向方向的第一端部153和第二端部154,所述流体控制组件11具有控制部件14,所述控制部件14位于所述第一端部153侧,所述凸耳157凸出于所述第一端部153和所述第二端部154之间。

136.第二流道的连通口1561位于第一端部153和第二端部154之间的径向截面。

137.凸出部152具有4个凸耳157,每个凸耳157具有第二流道的连通口1561。流道连接部16具有引流部162,引流部162和凸耳157配合设置。引流部162具有槽1621和顶端面1622,槽1621和第二流道的连通口1561连通,顶端面1622和底端面1575焊接固定,且顶端面1622和底端面1575的焊接位置位于本体部151的径向截面位置。

138.所述流道连接部16的第三流道161的连通口1618和所述第二流道的连通口1561对应设置,所述第三流道161具有主干部分1613、第一分支部分1614、第二分支部分1615和第三分支部分1617,所述第三流道161的流通口位于所述主干部分1613,所述第一分支部分1614、第二分支部分1615、第三分支部分1617单独和所述主干部分1613连接。如此,一个第二流道156可以通过流道连接部16的转接,形成有三个接口,可应用不同的应用需求。方便流体控制组件11的标准化。

139.作为其他方式,以所述本体部151的轴向方向为所述阀体部件15的轴向方向,所述凸耳157沿着所述阀体部件15的径向方向凸出于所述本体部151,每个所述凸耳157具有末端部1571,所述末端部1571和所述流道连接部16相对,所述末端部1571设置所述第二流道的连通口1561,所述末端部1571具有底端面1575,在平行于所述阀体部件15的轴向方向的截面上,所述底端面1575中的至少两个位于同一截面。

140.参照图33-图34,图33-图34示意出流体控制装置90的结构。流体控制装置90的结构大体和流体控制装置10相似。流体控制装置90包括流体控制组件11和流道连接部16,流体控制组件11主要包括阀芯部件12、阀体部件15和控制部件14,流体控制组件11具有阀腔,阀芯部件12大部分位于阀腔。阀体部件15、阀芯部件12、控制部件14的大部分结构可以参照上文具体实施方式。

141.所述流道连接部16具有第一分部163和第二分部164,所述第一分部163和所述第二分部164焊接固定,所述第一分部163具有第三流道161的连通口1618,所述第三流道161的流通口和所述第二流道的连通口1561对应设置,所述第一分部163和所述阀体部件15焊接固定。阀体部件15、第一分部163、第二分部164均通过注塑成型,且将流道连接部16以第一分部163和第二分部164两部分的结构设计,方便对第一分部163和第二分部164内部结构的成型,简化加工。也当流道连接部16具有非常复杂的结构时,可通过分部的加工方式成型,再通过焊接的方式实现流道的密封,加工方便,且适用性强。

142.需要说明的是:以上实施例仅用于说明本发明而并非限制本发明所描述的技术方案,例如对“前”、“后”、“左”、“右”、“上”、“下”等方向性的界定,尽管本说明书参照上述的实施例对本发明已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本发明进行相互组合、修改或者等同替换,而一切不脱离本发明的精神和范围的技术方案及其改进,均应涵盖在本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1