一种应用于电子制动系统的执行结构的制作方法

[0001]

本实用新型涉及电子制动系统领域,尤其涉及一种应用于电子制动系统的执行结构。

背景技术:

[0002]

目前电子制动系统的主流方案是采用三级齿轮传动——两级定轴齿轮传动,一级行星齿轮传动。其中第一级是斜齿轮传动,第二级为直齿轮传动,第三级为行星齿轮齿轮。

[0003]

如现有的技术申请号为201910852994.2的技术方案。专利201910852994.2 阐述了目前现有技术的主流方案在第二级齿轮传动采用斜齿轮,电子驻车解锁时,出现冲击的声音;出现冲击的声音原因是来自于第一壳体轴向振动和齿轮传动的运动耦合,导致齿轮传动出现短时间不平稳。专利201910852994.2提出增加限位套或轴承的方案消除电子驻车解锁时的冲击声。本实用新型是在201910852994.2的基础上,提出更进一步的传动优化方案。

[0004]

专利201910852994.2并没有考虑行星齿轮带来的传动误差偏大,行星齿轮相对于定轴齿轮的传动误差来自于两个地方:(1)内齿轮获得与外齿轮一致的齿轮精度非常困难,齿轮精度低(2)行星架的浮动和齿轮的啮合运动出现运动耦合。

[0005]

在现有主流方案不足有:(1)只有第一级齿轮采用重合度大于2的斜齿轮传动,第二、三级都是直齿传动,噪音平稳性差,(2)第三级采用行星齿轮传动,在工作过程中,行星架存在浮动,浮动和齿轮啮合的运动存在运动耦合,从而导致传动不平稳。

[0006]

因此解决上述问题就显得十分重要了。

技术实现要素:

[0007]

为解决上述问题,本实用新型提供一种应用于电子制动系统的执行结构,采用上下的两层定位板安装在壳体内部或与壳体一体制成,传动机构工作过程中在定位板所限定的平面之间运转,传动机构采用二级以上定轴齿轮传动,传动平稳、噪音小,解决了背景技术中出现的问题。

[0008]

本实用新型的目的是提供一种应用于电子制动系统的执行结构,包括有壳体、电机和传动机构,所述壳体内设置有上下设置的上定位板和下定位板,传动机构设置在上定位板和下定位板之间;传动机构工作过程中在上定位板和下定位板所限定的平面之间运转,所述传动机构采用二级以上定轴齿轮传动,传动机构与电机连接。

[0009]

进一步改进在于:所述上定位板和下定位板与壳体分开设置或者与其制成一体。

[0010]

进一步改进在于:所述传动机构的定轴齿轮为二级到五级之间的一个级数,进一步为斜齿轮传动。

[0011]

进一步改进在于:所述传动机构的输入齿轮和传动机构最后一级的被动齿轮为圆柱齿轮,其余齿轮为双联齿轮。

[0012]

进一步改进在于:所述传动机构的输入齿轮与电机的轴固定连接,双联齿轮与对

应齿轮轴间隙配合,最后一级的被动齿轮与其齿轮轴固定连接,为输出齿轮,输出齿轮一侧有花键,用于将动力传递给制动钳组件。

[0013]

进一步改进在于:所述传动机构的最后一级的被动齿轮的齿轮轴与上定位板和下定位板间隙配合,或通过轴承为中介配合,此处轴承包括滚珠轴承或滑动轴承,滑动轴承包含含油轴承或塑料轴承。

[0014]

进一步改进在于:所述上定位板和下定位板为同一零件,之间通过若干个定位板加固销固定连接,上定位板和下定位板与定位板加固销之间采用过盈配合、或通过焊接、铆接方式固定连接。

[0015]

进一步改进在于:所述上定位板和下定位板设计有若干通孔或凸起,用于与壳体的位置固定,或与电机的防转槽或定位凸台配合。

[0016]

进一步改进在于:所述上定位板和下定位板的材质为金属、陶瓷、玻璃的弹性模量大的物质。

[0017]

进一步改进在于:所述上定位板和下定位板的材质为粉末冶金材料。

[0018]

本实用新型中的定位板采用了弹性模量大的材质对比201910852994.2采用了限位套,同样可以对平行定轴齿轮传动进行限位,也可以消除解锁时冲击的声音。

[0019]

定位板是一个平面板,保证平面度和上下两个平面的平行度用平面磨床很容易实现,工艺成熟,成本低。

[0020]

在定位板上可以做几种不同种类的孔,这些孔可以与定位板加固销配合形成齿轮轴,定位板加固销是非常成熟的技术,定位板加固销与定位板可以通过过盈,铆接、焊接等方式配合。

[0021]

本实用新型通过齿轮轴两端固定弥补了现有技术中的“齿轮轴的不足”。现有技术的齿轮轴一般采用悬臂梁机构,齿轮轴的刚度不足,从而导致在重载过程中,齿轮轴倾斜,导致相邻的两个齿轮轴不平行,导致传动误差,另外在运行过程中,悬臂梁轴也会受到激励,产生振动,该振动与齿轮传动耦合,进一步增加齿轮的传动误差,所以在现有技术中,重载的噪音往往比空载噪音大。本实用新型将平行定轴齿轮传动布置两个定位板之间,通过定位板加固销固定上下两个定位板,做到齿轮轴的两端固定,避免了现有技术中悬臂梁方案的强度不足,降低了重载噪音。

[0022]

本实用新型中所有齿轮都采用斜齿轮传动,也不会产生解锁时冲击的声音,由于定位板采用金属、陶瓷的材料,且有一定的厚度,受到轴向冲击后,不会产生剧烈的平面振动,所以不会产生长时间的振动与齿轮的耦合运动,进步不会产生释放冲击的噪音。

[0023]

本实用新型采用定轴传动,不同级的齿轮传动径向力不一致,在工作过程中,齿轮会靠向齿轮轴的一侧,不会产生相对运动,所以不会产生现有技术中行星架的浮动与齿轮渐开线啮合的耦合运动。同时外齿轮的齿轮精度一般高于内齿轮,所以本实用新型的齿轮精度在整体水平上高于现有技术中的齿轮精度。所以通过两方面对比克制,本实用新型的噪音比现有技术更低。

[0024]

本实用新型在强度上满足电控执行器的工作要求。本实用新型的定位板与定位板加固销配合设计也可以保证轴向的强度,保证2kn以上的压脱力在现有技术中很容易实现,所以可以让所有的齿轮传动均可以使用。即使认为2kn依然有风险,可以让通过电阻焊、电弧焊等焊接的方式,将定位板加固销与定位板熔为一体,这样完全保证轴向力不会导致本

实用新型的结构失效。

[0025]

本实用新型齿轮径向强度是通过定位板本身强度和壳体焊接强度同时保证的。本实用新型在定位板设计了定位孔或定位凸台,这些孔和凸台与壳体上的凸台或孔配合。上下端配合,对上下壳体形成了径向定位,本实用新型在该径向定位的基础上,将壳体通过超声波、激光等焊接方式焊接起来。抵抗齿轮传动径向力的不仅有定位板加固销与定位板的结合刚度,还有上下壳体的焊接强度。

[0026]

本实用新型的有益效果:本实用新型在工作平稳性相对于现有技术具有明显的优势。本实用新型的传动机构所有都是外齿轮,齿轮精度高,并且容易测量,从齿轮制造上保证了传动的平稳性;本实用新型采用全部斜齿轮传动,每级传动的重合度都大于2,从设计上保证了传动平稳性;实用新型同一种“定位板”做上下定位板,可以做到上下定位板一致性,从装配上保证齿轮传动的平稳性。

[0027]

相对于现有技术,本实用新型采用定轴齿轮传动,齿轮全部采用斜齿轮,齿轮轴两端固定,传动过程平稳,不会产生现有技术中行星架的浮动与齿轮渐开线啮合的耦合运动,产生噪音小;并且采用模量大、同样具有限位作用的定位板,在车内也不会产生解锁冲击的噪音。

附图说明

[0028]

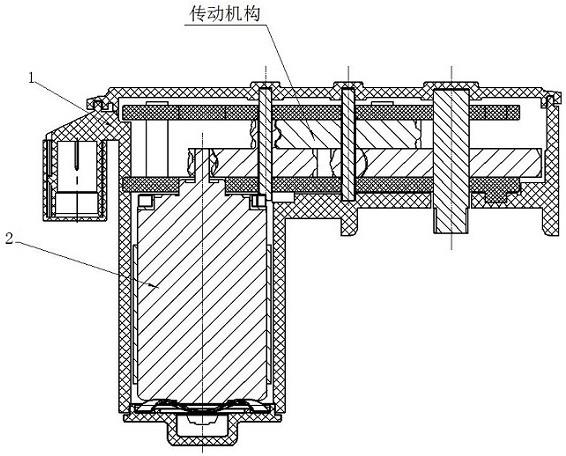

图1是本实用新型的整体示意图。

[0029]

图2是本实用新型上定位板和下定位板与壳体制成一体的示意图。

[0030]

图3是本实用新型具体示意图。

[0031]

图4是定位板其中一种形式的俯视图。

[0032]

图5是定位板另一种形式的示意图。

[0033]

其中:1-壳体,2-电机,3-上定位板,4-下定位板,5-定位板加固销,6-电机齿轮,7-第二齿轮,8-第三齿轮,9-第四齿轮,10-齿轮轴一,11-齿轮轴二,12-齿轮轴三。

具体实施方式

[0034]

为了加深对本实用新型的理解,下面将结合实施例对本实用新型作进一步详述,该实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。

[0035]

实施例一

[0036]

图1、3、4和5所示,本实施例提供一种应用于电子制动系统的执行结构,包括有壳体1、电机2和传动机构,所述壳体内设置有上下设置的上定位板3和下定位板4,传动机构设置在上定位板3和下定位板4之间;传动机构工作过程中在上定位板3和下定位板4所限定的平面之间运转,所述传动机构采用三级平行定轴传动传动,为斜齿轮传动。电机齿轮6作为输入齿轮,与电机2的轴固定。所述电机齿轮6和传动机构最后一级的被动齿轮为圆柱齿轮,其余齿轮为双联齿轮。具体的为第二齿轮7、第三齿轮8和第四齿轮9,这三个齿轮分别有齿轮轴一10、齿轮轴二11和齿轮轴三12。所述电机齿轮6与电机2的轴固定连接,双联齿轮与对应齿轮轴间隙配合,第四齿轮9与齿轮轴三12固定连接,为输出齿轮,输出齿轮一侧有花键,用于将动力传递给制动钳组件。所述齿轮轴三12与上定位板3和下定位板4间隙配合。

[0037]

所述上定位板3和下定位板4与壳体1分开设置。所述上定位板3和下定位板4为同

一零件,之间通过三个定位板加固销5固定连接,上定位板3和下定位板4与定位板加固销5之间采用过盈配合。所述上定位板3和下定位板4的材质为粉末冶金材料。

[0038]

上定位板3和下定位板4设计三个与壳体固定孔,用于固定上下壳体与定位板的相对位置。上定位板3和下定位板4设计齿轮轴固定孔用于固定齿轮轴,齿轮轴用定位销代替。上定位板3和下定位板4设置定位板加固孔用于增加定位板相互之间的强度,保持齿轮传动的相对位置。上定位板3和下定位板4设置电机固定孔,用于与电机凸台配合,固定电机齿轮的位置。

[0039]

设计上定位板3和下定位板4零件本身是一种零件,模具、工艺、批次都是一致的,从而通过装配更容易齿轮轴的平行。采用粉末冶金工艺制造,减少成本。齿轮轴的平行对减少齿轮传动的传动误差有进一步的优化作用。

[0040]

其中第二齿轮的齿轮轴一,可以伸出一段长度,形成一个凸台,凸台可以插入电机防转槽,用于电机防转。

[0041]

电机防转的凸台也可以是额外装的定位销,或粉末冶金件直接做出的凸台。

[0042]

上定位板3和下定位板4与壳体1的定位和设计,有两种形式,第一种是壳体做凸台与定位板的孔配合,如图4,第二种形式是壳体上是盲孔,定位板的凸台与壳体的盲孔配合,如图5。当然也可以在第一种形式上装比较短的定位销,形成凸台,形成与第二种形式一致的形式。

[0043]

实施例二

[0044]

如图2-5所示,上定位板3和下定位板4与壳体1是制成一体的。将上定位板3和下定位板4与执行机构的壳体1通过注塑或用同一种材料做成一体式结构,传动机构的结构与形式均不改变,整体结构占用空间减少。壳体在注塑过程中形成定位孔或凸台,位置相当于实施一中安装后的定位板上通孔与凸台的位置,其功能与实施一中定位板一致,形成的定位孔对齿轮轴的两端进行固定,或形成凸台,伸入电机防转槽防止电机自身转动。将壳体上下部分之间通过超声波焊或激光焊等方式连接后,在保证上下部分的焊接强度基础上,整体结构在强度上同样能够满足要求。

[0045]

如果所有齿轮都采用斜齿轮,定位板与壳体做成一体式并且都采用塑料等模量小的材质,并不能与实施一中的定位板起到相同效果。原因是轴向力会导致齿轮碰撞塑料定位板兼壳体,并导致定位板振动,该振动会和斜齿轮的圆周振动耦合,产生异常噪音。该问题可以通过将斜齿轮更改为直齿轮传动解决,也可以通过减少齿轮端面与定位板的间隙解决。本案例依然可以做到没有行星齿轮中心距浮动与齿轮传动的耦合,也没有齿轮精度偏低些的齿轮,在噪音方案相对于现有技术仍然有明显优势。实施例二使用实施例一的设计思想,依然属于本专利的保护范围。

[0046]

同时,实施例二中,定位板与壳体一体注塑,减少了零部件数量,在生产装配上降低管理成本和制造成本;除去了将定位板与壳体焊接的工艺步骤,降低了装配难度。以上所述利用注塑技术是可以实现的,现有的注塑技术为成熟工艺,在此不做赘述。

[0047]

具体工作过程说明:

[0048]

通过控制器将电源线与电机接通,电机正转或反转,带动电机齿轮转动,由于齿轮轴一在下定位板伸出一个凸台或壳体注塑形成凸台,该凸台锁止电机外壳的防转凹槽,所以电机轴转动过程中,电机本体与壳体或定位板保持静止。电机齿轮作为输入齿轮,带动第

二齿轮,第三齿轮,第四齿轮转动。第四齿轮的齿轮与齿轮轴固定在一起,齿轮轴一端包含花键;该花键与卡钳组件的内花键配合,形成联轴器,由第四齿轮将动力传递给卡钳组件。

[0049]

以上实施例在工作平稳性相对于现有技术具有明显的优势。以上实施例的传动机构所有都是外齿轮,齿轮精度高,并且容易测量,从齿轮制造上保证了传动的平稳性;本实施例采用全部斜齿轮传动,每级传动的重合度都大于2,从设计上保证了传动平稳性;实用新型同一种“定位板”做上下定位板,可以做到上下定位板一致性,从装配上保证齿轮传动的平稳性。

[0050]

相对于现有技术,以上实施例采用定轴齿轮传动,齿轮全部采用斜齿轮,齿轮轴两端固定,传动过程平稳,不会产生现有技术中行星架的浮动与齿轮渐开线啮合的耦合运动,产生噪音小;并且采用模量大、同样具有限位作用的定位板,在车内也不会产生解锁冲击的噪音。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1