一种可控制回吹的二并一单向阀结构的制作方法

1.本实用新型属于制氧机技术领域,具体涉及一种可控制回吹的二并一单向阀结构。

背景技术:

2.制氧机中分子筛系统是关键部件,分子筛制氧机是采用变压吸附制氧技术,利用沸石分子筛对气体吸附量随气体压力增加而增大和在相同气体压力下对氮气和氧气吸附量不同的吸附特性而采取高压吸附、低压解吸的循环工艺从空气中分离出氧气;分离出的氧气通过单向阀进入储气罐,现有的单向阀往往单向单通,只能对应单筒分子筛使用,随着双筒一体式分子筛的出现和应用,没有专门针对双筒一体式分子筛设计的单向阀,为此提出一种一体式二并一单向阀结构。

技术实现要素:

3.本实用新型的目的是提供一种可控制回吹的二并一单向阀结构,以满足市面上双筒一体式分子筛的双进单出同时保证单向性好的单向阀需求。

4.本实用新型提供了如下的技术方案:

5.一种可控制回吹的二并一单向阀结构,包括基板,所述基板上表面设置有控制盖板,所述基板下表面设置有导通盖板,所述基板与控制盖板之间形成密封的第一空腔,所述基板与导通盖板之间形成密封的第二空腔,所述第一空腔和第二空腔中分别设置有若干隔板,所述隔板将第一空腔分隔为第一导通通道、第二导通通道、第三导通通道、第四导通通道、第五导通通道以及第六导通通道,所述隔板将第二空腔分隔为第七导通通道以及第八导通通道;所述基板一端设置有第一进气管和第二进气管,所述基板另一端设置有第一出气管和第二出气管;所述第一进气管、第二进气管、第一出气管以及第二出气管分别从基板下表面导通第一导通通道、第二导通通道、第三导通通道以及第四导通通道,所述第一导通通道和第二导通通道通过第七导通通道和第八导通通道分别连接第五导通通道以及第六导通通道;所述控制盖板包括第一导气槽、第二导气槽、设置于第一导气槽内的第一电磁阀、设置于第二导气槽内的第二电磁阀以及二并一通道,所述第一导气槽与第一导通通道和第二导通通道连接,所述第二导气槽与第三导通通道、第四导通通道以及二并一通道的出气口连接,所述二并一通道的两个进气口分别设置有两个鸭嘴阀并连接第五导通通道以及第六导通通道。

6.优选的,所述第一电磁阀和第二电磁阀均为两位两通电磁阀。

7.优选的,所述鸭嘴阀呈鸭嘴型结构,其内部中空且尖端处设有一条可开合的条缝。

8.优选的,所述二并一通道的两个进气口均呈朝向内部逐渐收缩的尖角型结构,所述尖角型结构与鸭嘴型结构性匹配。

9.优选的,所述鸭嘴阀为弹性橡胶材料制成。

10.优选的,所述第一进气管与第一出气管与第一导通通道和第三导通通道之间分别

设置有用于缩小导通口径的铜嵌件。

11.本实用新型的有益效果是:

12.本实用新型一种可控制回吹的二并一单向阀结构,针对双筒一体式分子筛的工作原理进行巧妙的设计,使得双筒一体式分子筛产生的氧气可以单向导通;通过鸭嘴阀与进气口的设计,使得阀体的单向性和密封性都比较可靠;加入了第一电磁阀的设计使得分子筛的供氧可以可控的回流从而加速分子筛内氮气的排出,从而提升分子筛的工作效率;同时整体结构简单,便于生产组装,有推广的前景。

附图说明

13.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

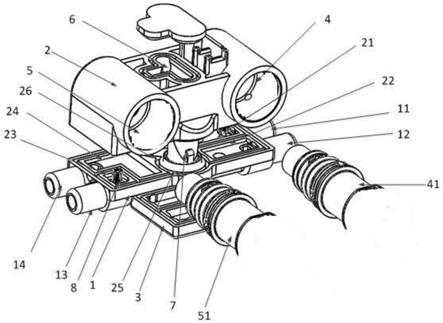

14.图1是本实用新型俯角结构爆炸示意图;

15.图2是本实用新型仰角结构爆炸示意图;

16.图中标记为:1.基板,11.第一进气管,12.第二进气管,13.第一出气管,14.第二出气管,2.控制盖板,21.第一导通通道,22.第二导通通道,23.第三导通通道,24.第四导通通道,25.第五导通通道,26.第六导通通道,3.导通盖板,31.第七导通通道,32.第八导通通道,4.第一导气槽,41.第一电磁阀,5.第二导气槽,51.第二电磁阀,6.二并一通道,7.鸭嘴阀,8.铜嵌件。

具体实施方式

17.如图1

‑

2所示,可控制回吹的二并一单向阀结构,包括基板1,基板1上表面设置有控制盖板2,基板1下表面设置有导通盖板3,基板1与控制盖板2之间形成密封的第一空腔,基板1与导通盖板2之间形成密封的第二空腔,第一空腔和第二空腔中分别设置有若干隔板,隔板将第一空腔分隔为第一导通通道21、第二导通通道22、第三导通通道23、第四导通通道24、第五导通通道25以及第六导通通道26,隔板将第二空腔分隔为第七导通通道31以及第八导通通道32。

18.基板1一端设置有第一进气管11和第二进气管12,基板1另一端设置有第一出气管13和第二出气管14;第一进气管11、第二进气管12、第一出气管13以及第二出气管14分别从基板1下表面导通第一导通通道21、第二导通通道22、第三导通通道23以及第四导通通道24,第一导通通道21和第二导通通道22通过第七导通通道31和第八导通通道32分别连接第五导通通道25以及第六导通通道26;

19.控制盖板2包括第一导气槽4、第二导气槽5、设置于第一导气槽4内的第一电磁阀41、设置于第二导气槽5内的第二电磁阀51以及二并一通道6,第一导气槽4与第一导通通道21和第二导通通道22连接,第二导气槽5与第三导通通道23、第四导通通道24以及二并一通道6的出气口连接,二并一通道6的两个进气口分别设置有两个鸭嘴阀7并连接第五导通通道25以及第六导通通道26。

20.鸭嘴阀7呈鸭嘴型结构,其内部中空且尖端处设有一条可开合的条缝,二并一通道6的两个进气口均呈朝向内部逐渐收缩的尖角型结构,尖角型结构与鸭嘴型结构性匹配,鸭嘴阀7为弹性橡胶材料制成。

21.具体的,第一电磁阀41和第二电磁阀51均为两位两通电磁阀,第一进气管11与第一出气管13与第一导通通道21和第三导通通道23之间分别设置有用于缩小导通口径的铜嵌件8。

22.本具体实施方式的工作原理为:

23.在分子筛供氧作业时,第一电磁阀41关闭第一导气槽4与第一导通通道21和第二导通通道22的连接,此时氧气从第一进气管11和第二进气管12进入,然后进入第七导通通道31和第八导通通道32,然后进入第五导通通道25和第六导通通道26,然后分别通过鸭嘴阀7进入二并一通道6,两路氧气合并然后从二并一通道6的出气口进入第二导气槽5,然后进入第四导通通道24,然后从第二出气管14导出;

24.在分子筛排氮作业时,第一电磁阀41打开第一导气槽4与第一导通通道21和第二导通通道22的连接,此时氧气从第二进气管14进入通过第二导气通道22时进行了分流,一部分氧气进入第八导气通道32、第六导气通道26、鸭嘴阀7、二并一通道6、第二导气槽5、第四导通通道24然后从第二出气管14导出;另一部分氧气从第二导通通道22通过第一电磁阀41进入第一导通通道21然后通过铜嵌件8进入第一进气管11,然后回流至分子筛中,加速分子筛内氮气的排出。

25.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1