一种变速器壳体内轴支撑结构的制作方法

1.本实用新型属于变速器技术领域,涉及一种变速器壳体内轴支撑结构。

背景技术:

2.变速箱壳体是变速箱的外壳部分,它将变速箱中的齿轮、轴、轴承拨叉等相关零件组装成一个整体,并保持相互之间的正确位置,按照一定的传动关系协调地传递动力,除了内部的这些零件,变速箱壳体中还设置有润滑机油,可以起到降温、润滑的作用,油喷溅到壳体上将热量传到壳体,然后由壳体将热量传到空气中。

3.申请人此前申报了授权公告号为cn204083175u的一种变速箱壳体,包括变速箱壳本体,变速箱壳本体设置有底座,底座上开设有主动轴孔和从动轴孔,变速箱壳本体侧面沿从动轴孔圆心到主动轴孔圆心方向间隔设置有若干加油螺塞孔。

4.申请人在原先产品的基础上继续改进,以解决在试验中发现和市场反馈的问题,以提高对惰轮轴的润滑效果。

技术实现要素:

5.本实用新型针对现有的技术存在的上述问题,提供一种变速器壳体内轴支撑结构,本实用新型所要解决的技术问题是:保证惰轮轴的润滑效果。

6.本实用新型的目的可通过下列技术方案来实现:

7.一种变速器壳体内轴支撑结构,包括变速壳,其特征在于,所述变速壳的内侧壁具有惰轮支架,所述惰轮支架上具有用于安装惰轮轴的轴孔,所述轴孔朝前开设,该轴孔的侧壁开设有与变速壳的内腔连通的缺口。

8.变速壳为变速器结构的保护壳以及变速组件的安装平台。通过在变速壳的内腔侧壁设置惰轮支架并在惰轮支架上设置朝前开设的轴孔,这样惰轮轴可自前方插接在轴孔内形成装配支撑,通过在轴孔的侧壁开设与变速壳的内腔连通的缺口,这样变速壳内腔的机油能够通过缺口进入轴孔与惰轮轴的周面接触,从而使惰轮轴在转动过程中能得到更好的润滑,提高润滑效果。

9.在上述的变速器壳体内轴支撑结构中,所述缺口朝后延伸并贯通所述轴孔的后端底面。通过使缺口朝后延伸并贯通轴孔的后端底面,这样可使惰轮轴的后端也能得到机油的浸润,此外使机油流动更顺畅。

10.在上述的变速器壳体内轴支撑结构中,所述惰轮支架上具有若干与所述变速壳的内腔侧壁固连的支撑筋板,若干所述支撑筋板绕所述轴孔的轴向布置。通过设置惰轮支架上有若干与变速壳的内腔侧壁固连的支撑筋板,且使支撑筋板绕轴孔的轴向布置,这样利于保证惰轮支架对惰轮轴的支撑稳定性。

11.在上述的变速器壳体内轴支撑结构中,相邻所述支撑筋板之间能形成减重空腔,该支撑筋板与所述变速壳内腔侧壁的接合处经圆角过渡处理。通过设置支撑筋板之间形成减重空腔,这样利于控制生产成本,使支撑筋板与变速壳内腔侧壁的接合处经圆角过渡处

理,这样避免惰轮支架在受力过程中产生应力集中。

12.在上述的变速器壳体内轴支撑结构中,所述轴孔的前端开口边缘经倒角过渡处理。通过设置轴孔的前端开口边缘经倒角过渡处理,这样可为惰轮轴与轴孔的装配提供导向,使装配更加便捷省力。

13.与现有技术相比,本实用新型的优点如下:

14.本变速器壳体内轴支撑结构通过在变速壳的内腔侧壁设置惰轮支架并在惰轮支架上设置朝前开设的轴孔,这样惰轮轴可自前方插接在轴孔内形成装配支撑,通过在轴孔的侧壁开设与变速壳的内腔连通的缺口,这样变速壳内腔的机油能够通过缺口进入轴孔与惰轮轴的周面接触,从而使惰轮轴在转动过程中能得到更好的润滑,提高润滑效果。

附图说明

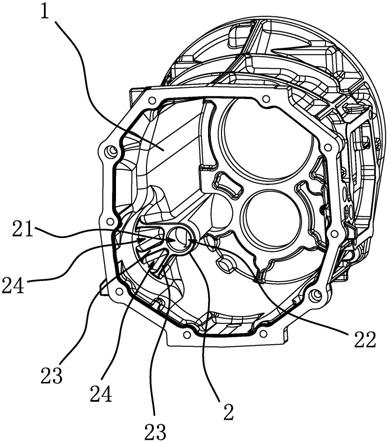

15.图1是本变速器壳体内轴支撑结构的立体结构示意图。

16.图2是本变速器壳体内轴支撑结构另一角度的立体结构示意图。

17.图中,1、变速壳;

18.2、惰轮支架;21、轴孔;22、缺口;23、支撑筋板;24、减重空腔。

具体实施方式

19.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

20.如图1、图2所示,本变速器壳体内轴支撑结构包括变速壳1,变速壳1的内侧壁具有惰轮支架2,惰轮支架2上具有用于安装惰轮轴的轴孔21,轴孔21朝前开设,轴孔21的侧壁开设有与变速壳1的内腔连通的缺口22。变速壳1为变速器结构的保护壳以及变速组件的安装平台。通过在变速壳1的内腔侧壁设置惰轮支架2并在惰轮支架2上设置朝前开设的轴孔21,这样惰轮轴可自前方插接在轴孔21内形成装配支撑,通过在轴孔21的侧壁开设与变速壳1的内腔连通的缺口22,这样变速壳1内腔的机油能够通过缺口22进入轴孔21与惰轮轴的周面接触,从而使惰轮轴在转动过程中能得到更好的润滑,提高润滑效果。缺口22朝后延伸并贯通轴孔21的后端底面。通过使缺口22朝后延伸并贯通轴孔21的后端底面,这样可使惰轮轴的后端也能得到机油的浸润,此外使机油流动更顺畅。惰轮支架2上具有若干与变速壳1的内腔侧壁固连的支撑筋板23,若干支撑筋板23绕轴孔21的轴向布置。通过设置惰轮支架2上有若干与变速壳1的内腔侧壁固连的支撑筋板23,且使支撑筋板23绕轴孔21的轴向布置,这样利于保证惰轮支架2对惰轮轴的支撑稳定性。相邻支撑筋板23之间能形成减重空腔24,支撑筋板23与变速壳1内腔侧壁的接合处经圆角过渡处理。通过设置支撑筋板23之间形成减重空腔24,这样利于控制生产成本,使支撑筋板23与变速壳1内腔侧壁的接合处经圆角过渡处理,这样避免惰轮支架2在受力过程中产生应力集中。轴孔21的前端开口边缘经倒角过渡处理。通过设置轴孔21的前端开口边缘经倒角过渡处理,这样可为惰轮轴与轴孔21的装配提供导向,使装配更加便捷省力。

21.本文中所描述的具体实施例仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1