管道加固系统的制作方法

1.本实用新型涉及多用途管道铺设领域,特别是涉及一种次高压燃气管道加固系统。

背景技术:

2.在道路施工过程中,为了获得平整的路面结构,通常需要将铺设的路面材料进行碾压处理,将其压实、平整后才能通车。同时,为了使路面具有足够的强度和受压能力,在铺设路面时,大多采用了多层铺设的结构,例如通常采用在沥青路面的表面洒布橡胶沥青,形成橡胶沥青层,在橡胶沥青层上铺设碎石,形成碎石层,然后在碎石层上铺设乳化沥青层来实现。这种结构的路面虽然具有较好的粘接强度和防水性,但是,承重能力还是显得不足,容易在重车经过的情况下产生裂纹。

3.不仅如此,由于现目前的路面结构不仅仅是单一的道路,常常还伴随着与其他管网的交叉,例如电缆网络、天然气管道、自来水管道等,大多都采用了掩埋在路基下方,因此在铺设道路时还需要考虑内部管道的安装和安全。特别地,燃气管是一种输送可燃气体的专用管道,天然气在开发出来时,纯度不高,含有较多的杂质,需要经过特殊处理才能形成燃气,我国国土面积大,人口分布广,输送距离较长,而架设起来的管道容易受天气或环境影响受到破坏,因此需要利用安全防护装置对容易受到破坏的管道段进行加强防护。

4.目前市场上的管道安全防护装置在使用时存在一定的缺陷,传统的管道安全防护装置采用加装一整体式套管或砌筑管沟进行固定,材质强度不高,在受较大外力影响时容易造成保护措施与被保护管道同时断裂。并且难以拆卸,安装时较为困难,且只能固定规定大小的管道,无法适用于多种规格管道的固定保护,具有一定的局限性,容易被淘汰。此外,传统的保护结构由于与道路之间的连接强度较低,导致管网两侧的路面与管网正上面的路面强度不一致,一段时间之后,容易出现断层的现象,这也会对道路工程的质量造成影响。

技术实现要素:

5.因此,本实用新型的目的在于克服以上技术问题,以便能够高效低成本地防护车辆对于已埋设管道的破坏。

6.本实用新型提供了一种管道加固系统,包括:

7.基坑,位于道路路面下方,具有倾斜的坑壁;

8.垫层,位于基坑底部;

9.多个护壁,位于垫层上;

10.盖板,位于多个护壁上,沿垂直管道延伸的水平方向每两个相邻的护壁与盖板围成容置空间;

11.管道,位于容置空间内;

12.其中,容置空间内具有回填砂,基坑与护壁、盖板之间具有回填土。

13.其中,坑壁的放坡比例小于等于1:1且大于等于1:0.8。

14.其中,相邻护壁之间留有温度变形缝。

15.其中,护壁顶部宽度小于底部宽度。

16.其中,垫层、护壁均由混凝土浇筑形成,盖板为钢筋

‑

混凝土预制件。

17.其中,垫层的厚度大于等于50毫米,护壁的高度大于等于1米、沿管道延伸方向的长度小于等于50米。

18.其中,管道与护壁之间的间距大于等于200毫米。

19.其中,回填砂分为逐层夯实的多层,每一层的厚度250至300毫米。

20.其中,盖板顶部两侧具有吊环,盖板顶部中部具有警示带。

21.其中,回填土分为至少两层,底层为厚度1米的压实土层,上方各层厚度从50至1000毫米不等。

22.其中,护壁顶部具有与盖板端部配合的固定槽,吊环底部的卡柱与固定槽底部的吊环卡接槽配合。其中卡柱为上窄下宽的圆柱形。其中卡柱的尺寸小于盖板中空腔的尺寸,起吊阶段增加、且安装阶段保留在护壁顶部侧方的顶销作为滑动停止器。

23.其中,基坑开挖露出旧管道阶段在基坑顶部的支撑杆在加固工序完成之后至少部分地保留在基坑中。其中,支撑杆上铺设的遮阳网在加固工序完成之后保留在回填土与坑壁的界面上。

24.其中,管道包括燃气管道、电力管道、供水管道、通信管道的至少一个或组合。

25.其中,在护壁的浇筑过程中,埋设的扳钢筋采用hrb400(3)级钢筋,并且在扳钢筋表面设置20mm的保护层以防腐。

26.其中,细砂中混合具有负温度膨胀系数的填料颗粒。细砂与填料的体积混合比例大于等于100:1、小于等于1000:1。其中,具有负热膨胀系数的材料包含以下化合物的一种或多种:zrw2o8、zrmo2o8、hfw2o8hfmo2o8、 scw3o

12

、alw3o

12

、zr(wo4)(po4)2、scf3‑

baf2‑

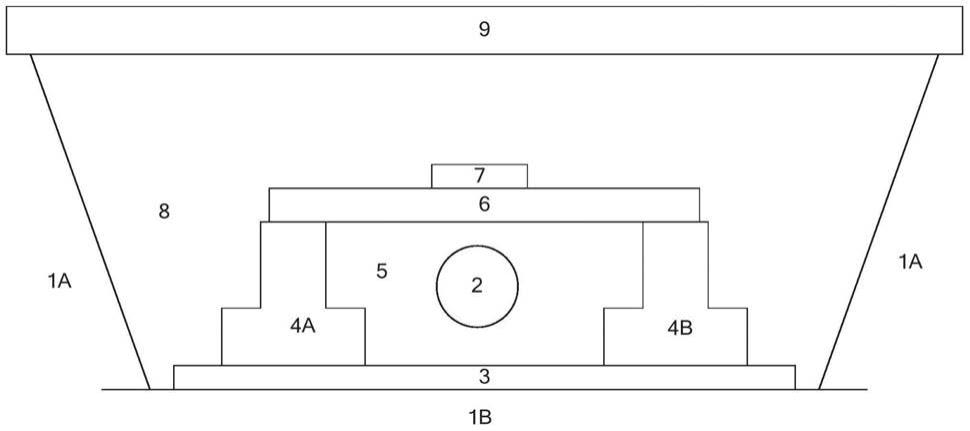

yf3、scf3‑

baf2‑

znf2、 scf3‑

baf2‑

inf3、scf3‑

mgf2、ybf3‑

scf3、luf3‑

scf3、zn(cn)2、bef2、b2o3及沸石。

27.其中,警示带为含有荧光粉或彩色油漆的涂层,用于标明管道防护结构的埋深,为后续检修提供方便。进一步,警示带中含有压敏元件,当上方压力超过预设的阈值时,通过近场通信(nfc)、蓝牙通信方式向附近的控制器发送警报,由控制器向服务器转发压力报警。

28.根据本实用新型实施例的管道加固系统,具有以下优点:

29.1)实现不停输作业,保证下游用户不受影响。

30.2)增强了保护管廊的机械性能,更有效的保护管道。

31.3)经济合理,实施周期短,安全可靠。提高了工作效率,大量节省资金投入。

32.4)经实践证明,本技术可以很好的满足次高压燃气管道加固的施工要求,克服了传统方法投入大、施工难、工期长、程序多的不足,可用于其他类似施工环境和条件下的应用,具有良好的社会经济效益和推广应用效益。

33.综上所述,根据本实用新型实施例的管道加固系统,增大了管道抗压强度,同时经济效益好、施工简单快捷,不影响正常路桥施工。

34.本实用新型所述目的,以及在此未列出的其他目的,在本技术独立权利要求的范围内得以满足。本实用新型的实施例限定在独立权利要求中,具体特征限定在其从属权利

要求中。

附图说明

35.以下参照附图来详细说明本实用新型的技术方案,其中:

36.图1显示了依照本实用新型实施例的管道加固系统的剖视图;

37.图2显示了图1中所示管道加固系统之中盖板与护壁连接处的放大图;以及

38.图3显示了图1中所示管道加固系统之中护壁的其他实施例的示意图。

39.附图标记

40.1a坑壁

ꢀꢀ

1b坑底

[0041]2ꢀꢀ

管道

[0042]3ꢀꢀ

垫层

[0043]

4a/4b

ꢀꢀ

护壁

[0044]4‑1ꢀꢀ

固定槽

[0045]4‑2ꢀꢀ

吊环卡接槽

[0046]5ꢀꢀ

回填砂

[0047]6ꢀꢀ

盖板

[0048]6‑1ꢀꢀ

吊环

[0049]6‑2ꢀꢀ

卡柱

[0050]6‑3ꢀꢀ

顶销

[0051]7ꢀꢀ

警示带

[0052]8ꢀꢀ

回填土

[0053]9ꢀꢀ

道路路面

具体实施方式

[0054]

以下参照附图并结合示意性的实施例来详细说明本实用新型技术方案的特征及其技术效果,公开了能够高效低成本地防护重载车辆对于供气管道的破坏的系统。需要指出的是,类似的附图标记表示类似的结构,本技术中所用的术语“第一”、“第二”、“上”、“下”等等可用于修饰各种结构。这些修饰除非特别说明并非暗示所修饰结构的空间、次序或层级关系。

[0055]

本说明书中的道路以内蒙古和林格尔新区金盛快速路为例,其南起金盛路与新区规划北环路交点,北至呼市南二环与昭乌达路交点,路线全长约20.297km,道路等级为城市快速路,设计车速80km/h。为双向四车道。在该道路上行驶的车辆多为重载卡车,车流量大,载重多,对于道路下方埋设的管道压力很大。为此依照管线分布规划,需要在1300米的路段上采取本说明书所公开的加固系统加强对于管道的保护。

[0056]

如图1所示,依照本实用新型优选实施例的管道加固系统包括基坑或管沟,从道路路面向下挖掘而成,以露出前期已经埋设好的管道(图1中标记2),包括但不限于燃气管道、电力管道、供水管道、通信光缆管道等等。以金盛路次高压燃气管道为例,保护范围内的管沟采用人工或小型挖掘机开挖,采用分段开挖的方式,每段开挖长度不大于50米,以便平衡施工进度与环保、交通需求。基坑的坑壁(图1中标记1)放坡比例应确保管槽及堆土稳定,不

发生塌方。在一个优选实施例中,坑壁的放坡比例(例如基坑顶部和底部宽度差与基坑高度之比)优选小于等于1:1 以便防止塌方、但是优选大于1:0.8以便加快施工进度降低成本,最佳为 1:0.75。在施工过程中,为了避免天然气管道长时间在阳光下暴晒,优选地在开挖至管顶也即露出管道顶部时需用钢管等硬质临时支撑杆撑起黑色遮阳网遮阳。在完成了后续加固工艺之后,这些临时支撑杆的至少一部分可以保留在基坑内以进一步增强抗压能力。进一步,遮阳完成之后,黑色遮阳网可以保留且铺设在坑壁表面上以增强坑壁与回填土之间的粘合强度,如此则可以无需额外的粘附增强材料,从而节省了经费。

[0057]

当向下开挖至垫层底设计标高时,此时完全露出了管道,从管道侧面和底部浇筑例如商品标号为c20的混凝土而形成垫层(图1中标记3),用于为整个加固系统提供高品质的基底。垫层厚度例如大于等于50mm、优选大于等于70mm、最佳100mm。优选地,至少垫层的底面上设置多个固定锚(未示出),与垫层材料相同一体成型,固定锚底部尺寸大于顶部尺寸,例如为倒锥形或爪型,以便提高垫层与坑底基土层之间的结合强度,避免上方单侧重压导致加固系统在水平方向上偏移。

[0058]

随后在垫层上支模、浇筑混凝土材料构成如图1所示的多个护壁,例如左侧的护壁(图1中4a)和右侧的护壁(图1中4b)。当管道为间距较小的多个管道时,可以仅提供两个护壁a和b。当管道为间距较大的多个管道或者类型不同的多个管道(例如燃气、供水、电力、通信的至少两个的组合)时,可以提供更多护壁以在相邻护壁之间形成两个以上的通道。护壁构件的环境类别为二b类,构件采用c30混凝土。优选地,沿管道延伸方向(垂直纸面),护壁的长度小于等于50米、优选40

‑

10米、优选为20米,沿管道延伸方向的相邻护壁之间留有温度变形缝,缝宽例如为20mm,缝间填塞沥青麻丝或涂沥青木板,从而减缓混凝土护壁热伸缩带来的应力。护壁顶部至底部的高度通常为1m以上,优选为1.5m,以为管道提供充分的容置空间。如图1所示,护壁为凸字型,也即包括较窄的上部和较宽的下部。此外,如图3所示,护壁也可以采用其他形貌,例如图3左侧所示的三级梯形台,中部所示的单梯形台,右侧所示的三级方台。实际上,护壁只要是(沿垂直管道延伸方向)上部宽度小于下部宽度即可,一方面是提高护壁自身的稳定性,另一方面是逐渐增强抗压能力以减缓内部空间的应力,而非光滑的侧壁则更可以进一步提高与相邻材料之间的结合力。在护壁的浇筑过程中,埋设的扳钢筋采用hrb400(3)级钢筋,并且在扳钢筋表面设置20mm的保护层以防腐。护壁底部与管道外侧之间的间距、以及护壁顶部与管道顶部之间的间距均大于等于200mm以防止意外撞击。在本实用新型的实施例中,管道外径例如为350mm。优选地,采用d508防腐钢管替换已有的旧管道,提高防护能力。

[0059]

接着在两侧护壁包围的空间内回填细砂(图1中标记5),用于减缓外部对管道的振动。细砂平均粒径小于等于500微米,优选小于等于200 微米,最佳小于等于100微米。施工过程中,每回填250

‑

300mm则人工或用小型机械夯实,且压实系数应不小于0.96。在优选实施例中,细砂中还混合负温度膨胀系数的填料颗粒。例如,具有负热膨胀系数的材料包含以下化合物的一种或多种:zrw2o8、zrmo2o8、hfw2o8hfmo2o8、scw3o

12

、 alw3o

12

、zr(wo4)(po4)2、scf3‑

baf2‑

yf3、scf3‑

baf2‑

znf2、scf3‑

baf2‑

inf3、 scf3‑

mgf2、ybf3‑

scf3、luf3‑

scf3、zn(cn)2、bef2、b2o3及沸石。这些负温度膨胀系数的填料在长时间持续重压导致细砂摩擦生热或夏天高温暴晒时能够收缩,留下一些空隙,从而减缓了护壁与管道之间的应力,避免压力过大而细砂溢出或损坏管道。细砂与填料的体积混合比例可以是大于等于100:1、小于等于

1000:1,优选为300:1至500:1,最佳为400:1。

[0060]

细砂回填直至与护壁顶部齐平之后,将盖板(图1中标记6)吊装至护壁上方并跨接安放。盖板例如是500mm宽、200mm厚混凝土配筋(三级钢¢12双层双向@150)预制盖板,预制盖板设计荷载为50t。盖板顶部具有吊环或吊钩,用于与起重机的吊钩相连接,其采用直径12mm的钢筋,钢筋表面的防腐涂料应采用环氧沥青涂料,涂层厚度≥200微米。优选地,盖板顶部还具有警示带(图1中标记7),例如含有荧光粉或彩色油漆的涂层,用于标明管道防护结构的埋深,为后续检修提供方便。更优选地,警示带中含有压敏元件,当上方压力超过预设的阈值时,通过近场通信 (nfc)、蓝牙通信等方式向附近的控制器发送警报,由控制器向服务器转发压力报警,从而提醒道路维护人员及时到达现场进行处理或维修。

[0061]

如图2所示,护壁顶部具有l型的固定槽(或单侧固定突起与顶面构成的空间,图2中4

‑

1),用于与盖板的顶端接合。优选地,盖板顶面的吊环或吊钩(图2中6

‑

1)向下延伸穿过盖板本体而具有与其一体成型的金属材质的上窄下宽的卡柱(图2中6

‑

2),卡柱的尺寸略小于盖板中空腔的尺寸,而利用起吊阶段增加、且安装阶段可以保留在护壁顶部侧方的顶销(图2中6

‑

3)作为滑动停止器。护壁顶部则具有与卡柱匹配的卡接槽(图2中4

‑

2),从而有效地防止盖板的平移滑动。

[0062]

盖板安装完成之后,向基坑内回填土(图1中标记8)。优选地,回填土分为至少两层,下层厚度1m,采用人工或小型机械压实,施加的等效总重量不得大于2t,否则不能保证天然气管道在施工期间的安全性;上层厚度则依照路面情况选择,可以包括各种砂砾、土壤或沥青等等,其总厚度从50至1000mm不等。

[0063]

最后,在回填土的上方继续进行道路路面(图1中标记9)的施工,可以是水泥路面,也可以是沥青路面。

[0064]

根据本实用新型实施例的管道加固系统,增大了管道抗压强度,同时经济效益好、施工简单快捷,不影响正常路桥施工。

[0065]

尽管已参照一个或多个示例性实施例说明本实用新型,本领域技术人员可以知晓无需脱离本实用新型范围而对系统结构做出各种合适的改变和等价方式。此外,由所公开的教导可做出许多可能适于特定情形或材料的修改而不脱离本实用新型范围。因此,本实用新型的目的不在于限定在作为用于实现本实用新型的最佳实施方式而公开的特定实施例,而所公开的系统结构及其制造方法将包括落入本实用新型范围内的所有实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1