紧固垫圈的制作方法

1.本实用新型涉及紧固件技术领域,尤其涉及一种紧固垫圈。

背景技术:

2.垫圈是一种常用的机械连接件,应用于螺母或螺栓头同被连接零件之间,可防止螺母或螺栓在使用过程中松脱。常规垫圈为一中间开孔、两侧表面光滑的环形片。在部分应用场合中,例如一些接地结构中,需要使连接零件金属壳体保持接触实现接地,但一些金属壳体的表面涂覆绝缘材料,致使接地螺钉等结构与金属壳体无法实现电连接,从而影响设备的安全性。

3.基于此,提出本案申请。

技术实现要素:

4.针对现有技术的不足,本实用新型提供一种紧固垫圈,满足接地结构中金属壳体的接地连接需求,以适于实用。

5.为实现上述目的,本实用新型紧固垫圈结构如下:包括环形片和围边,所述围边垂直于环形片且环绕连接于环形片的边沿之上;所述围边远离环形片的下侧边沿或下侧为具有尖锐端的齿形结构。

6.一方面,通过上述技术方案,可以利用围边上的齿形结构增加垫圈同与连接零件之间的摩擦力,提高垫圈防松动的效果,另一方面,在螺母/螺栓/螺钉的旋拧过程中,可带动垫圈相对于连接零件相对转动,由于摩擦作用,齿形结构的尖锐端划破金属壳体表面涂覆的绝缘材料层,进而使垫圈与金属壳体实现电连接,在连接接地螺钉或接地导线之后,实现接地。

7.本实用新型进一步设置如下:所述齿形结构具有倾斜相对设置的第一齿面和第二齿面,所述第一齿面、第二齿面的夹角处形成尖锐端,所述夹角为直角或锐角,便于形成更密集的尖锐端,从而更具抓破力。

8.为加强齿形结构的强度、延长其使用寿命,本实用新型进一步设置如下:所述第一齿面所在平面垂直于所述环形片的径向平面设置。

9.为确保垫圈的划破效果,本实用新型进一步设置如下:所述齿形结构呈连续锯齿状。

10.本实用新型进一步设置如下:所述环形片的上表面上凸设有若干沿其径向设置的导向槽,导向槽设有导向斜面,所述导向斜面方向顺从于旋紧方向,从而使螺母/螺栓头/螺钉在于垫圈接触时便于旋拧,同时该凸出设置的导向槽具备紧固作用,在使用过程中,螺母/螺栓头/螺钉与垫圈接触愈加紧密,进一步有效防止螺母/螺栓头/螺钉出现松动而脱离的现象。

11.本实用新型进一步设置如下:多个所述导向槽沿所述垫圈本体的周向均匀间隔分布,通过均匀设置,确保螺母/螺栓头/螺钉与垫圈接触的各处平衡,进而确保二者接触配合

时的稳定性。

12.为保持螺母/螺栓头/螺钉与垫圈接触配合时的稳定性,本实用新型进一步设置如下:所述导向槽的顶部设置为与环形片平行的平顶,所述平顶一侧与导向斜面的最高处衔接。

13.本实用新型进一步设置如下:所述平顶另一侧与一垂直于环形片上表面的轴向平面衔接,由于该处结构的存在,旋出的阻力被增大、垫圈与螺母/螺栓头/螺钉得以保持稳定的接触状态。

14.为确保导向槽的导向作用,本实用新型进一步设置如下:所述导向槽为条形导向槽。

15.本实用新型的有益效果如下:

16.一、本实用新型通过设置锯齿结构,满足实际接地需求、不仅扩展了垫圈的实用功能,也加强了垫圈本身防松脱的效果。并且,其使用仍与常规垫圈一致,便于推广实用。

17.二、本实用新型锯齿结构同环形片主体之间存在用于连接二者的中间结构——围边所带来的轴向高度差,利用该轴向高度差,可在垫圈的底面填充一密封圈,以提高最终连接结构的密封性,并进一步丰富垫圈的功能。

附图说明

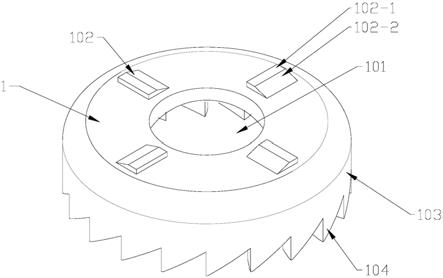

18.图1为本实用新型具体实施例整体示意图。

19.图2为本实用新型具体实施例正面示意图。

20.图3为本实用新型具体实施例俯视示意图。

21.图4为本实用新型具体实施例底部结构示意图。

22.附图标记:1—环形片,101— 轴孔,102—导向槽,103—围边 ,104—尖锐端;102

‑

1—导向斜面 , 102

‑

2—平顶,104

‑

1—第一齿面, 104

‑

2—第二齿面。

具体实施方式

23.本实用新型提供一种紧固垫圈,其在常规垫圈的环形片1结构基础之上设置了尖锐端104,除了通过增加摩擦力来提高接触点的稳定性外,尖锐端104还可用于割破连接零件的表面涂层、实现物理上的电连接结构,也可以用于嵌入连接零件的表层柔性材料之中,从而形成更紧密、稳固的接触配合结构。下面结合具体实施例对本实用新型提供的紧固垫圈进行详细说明。

24.实施例1 本实施例提供一种紧固垫圈,包括环形片1和围边103,围边103垂直于环形片1且环绕连接于环形片1的边沿之上,如图1所示,为与环形片1的外径同直径的弧形侧壁,围边103的轴向一侧与环形片1的外径边沿衔接,另一侧——即围边103远离环形片1的下侧边沿或下侧为连续的锯齿。每一个锯齿均具有相对设置的第一齿面104

‑

1和第二齿面104

‑

2,第一齿面104

‑

1与第二齿面104

‑

2的一侧相交为夹角形成尖锐端104,为确保尖锐端104对于表面涂层的划破效果,该夹角最好为直角或锐角。

25.结合图2所示,在一种实施方式中,第一齿面104

‑

1所在平面垂直于环形片1的径向平面设置,即与环形片1的轴向平行。该结构下,尖锐端104在与连接零件接触并产生相对摩擦时,接触处的应力可通过轴向路径快速分散至垫圈整体,而非集中于尖锐端104处,从而

增强尖锐端104的受力强度、并以此延长其使用寿命。除此之外,第一齿面104

‑

1、第二齿面104

‑

2也可均与环形片1的径向平面成锐角夹角,例如40~50

°

,以45

°

为优。

26.另外,当第一齿面104

‑

1所在平面垂直于环形片1的径向平面设置,即与环形片1的轴向平行时,第一齿面104

‑

1位于旋紧方向的前侧、第二齿面104

‑

2位于旋紧方向的后方时。第二齿面104

‑

2所受力为支撑力而非推力时,对于保持尖锐端104结构的完整性更有利。

27.在上述实施例中,围边103的整体轴向高度(相对于环形片1的下表面而言、含锯齿部分)可根据实际使用需要设置,对于不设置密封圈或软垫圈的应用结构中,围边103的轴向高度可适当缩减,对于需要内置密封圈或软垫圈的应用结构而言,可以根据密封圈或软垫圈的厚度适应调整围边103的轴向高度,以密封圈或软垫圈的厚度略大于轴向高度为宜,并在旋紧过程中,旋紧至尖锐端104与连接零件接触、从而将密封圈或软垫圈以微变形状态固定在垫圈与连接零件之间。

28.实施例2 本实施例于实施例1的基础之上,于环形片1的上表面之上、进一步设置有有若干沿其径向设置的导向槽102,导向槽102凸出于环形片1的上表面上、且相对于环形片1的下表面凹进。导向槽102数量为多个时,最好沿环形片1的周向均匀间隔分布,以确保在后续使用过程中,螺母等与垫圈接触的连接件同垫圈的接触配合处是平稳且均匀的。

29.导向槽102设有顺从于旋紧方向导向斜面102

‑

1和与环形片1平行的平顶102

‑

2,平顶102

‑

2一侧与导向斜面102

‑

1的最高处衔接,顶另一侧与一垂直于环形片1上表面的轴向侧面衔接。上述导向槽102结构可以在旋紧过程中通过导线斜面的导向作用使其便于旋紧,同时利用轴向侧面与平顶102

‑

2配合形成的结构对旋出形成阻碍,确保垫圈与螺母等连接件配合的稳定性,有效防止垫圈与螺母等连接件出现松动。

30.另一方面,在一种具体应用场合中,垫圈的内部可嵌入密封圈,由于导向槽102的存在,密封圈的部分在旋紧过程中可嵌入至导向槽102中,从而使密封圈同垫圈形状紧密接触且处于稳定状态的一个整体,以防止垫圈出现相对转动而导致连接处松动。

31.当然,导向槽102为条形导向槽102时,导向斜面102

‑

1面积越大、阻碍结构长度也越长,故能够扩大导向作用以及阻碍作用。

32.除上述之外,为避免由于导向槽102过于凸出而影响螺母等连接件与垫圈的配合效果,导向斜面102

‑

1相对于环形片1的径向平面的倾斜角不宜过大、导向槽102的相对于环形片1的上表面的凸出高度也不宜过高。一般情况下,倾斜角小于25

°

,凸出高度小于5mm。

33.一具体应用举例如下:上述实施例应用于磁力脱扣器中时,由于磁力脱扣器具有金属的上壳体和下壳体,且上壳体的外部涂覆有绝缘涂层。安装时,先通过垫圈与上壳体连接(划破漆面—即绝缘涂层),由接地螺钉从上壳体的开孔处向下穿过直至下壳体处与下壳体螺纹接触。用于接地的底部支持件与壳体焊接在一起,从而保证下壳体内部导通。通过上述结构,接地螺钉能够起到接地作用,使磁力脱扣器的上壳体、下壳体通过接地螺钉实现接地导通。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1