一种改进型防爆阀芯及水阀的制作方法

1.本实用新型涉及水阀配件领域,具体涉及的是一种改进型防爆阀芯及水阀。

背景技术:

2.现有的水阀的压紧盖的螺纹段上方存在薄弱部位,行业内称为断点。现有的阀芯在断点位置断裂后,阀芯内部的开关部件容易在水压的作用下飞出,导致水流大量流出,导致使用环境中容易存在较大的积水,也不方便后续的维修更换。

3.现有的阀芯除了上述缺点外还存在以下不足:

4.1、现有的阀芯的开关定位结构是内置的,长时间泡水氧化腐蚀,容易导致定位失效。

5.2、现有的阀芯安装把手时,由于行业内把手上的内齿的齿数为 20齿,为了方便适配把手,其齿数不便更换,导致把手微调时只能相隔18度,从而在装配时,把手不容易对正至指定位置。现有的做法是将压紧盖锁紧一点或调松一点,但是这样会导致影响阀芯的使用寿命和性能。

6.有鉴于此,本技术人针对现有技术中的上述缺陷深入研究,遂有本案产生。

技术实现要素:

7.本实用新型的主要目的在于提供一种改进型防爆阀芯及水阀,其具有避免断点爆裂后内部开关部件飞出及延长阀芯使用寿命和方便装配的特点,减少了漏水流量,方便维修,提高产品品质和生产效率。

8.为了达成上述目的,本实用新型的解决方案是:

9.一种改进型防爆阀芯,其中,包括压紧盖、内壳体、阀杆、动片和静片;所述静片和动片设置在所述内壳体的内腔内,所述内壳体侧壁上形成有出水口;所述阀杆与所述动片连接以驱动动片转动;所述压紧盖下端设置有用于水阀外壳连接的螺纹段,所述内壳体上形成有用于与所述螺纹段下端抵顶的第一限位台阶;所述内壳体上还形成有自上而下抵顶在阀杆上的第二限位台阶;

10.所述阀杆上形成有限位块,所述压紧盖上形成有供阀杆穿过并限制所述限位块转动角度范围的限位通孔;所述限位块绕着所述阀杆的轴线转动设置在所述限位通孔内;所述阀杆上端连接有转接件,所述转接件具有上下贯通的第一安装孔;所述阀杆上端形成有与所述第一安装孔同轴设置的第二安装孔;所述阀杆上形成有第一齿部,所述转接件上形成有与所述第一齿部相连接的第二齿部。

11.进一步,所述内壳体上端伸入于所述压紧盖内,所述内壳体上部外壁上形成有第一密封槽,所述第一密封槽内设置有与所述螺纹段内壁相抵顶密封的第一密封圈。

12.进一步,所述压紧盖的螺纹段上形成限位缺口,所述内壳体的第一限位台阶上形成有限位凸块;所述限位凸块嵌设于所述限位缺口内以限制所述压紧盖与所述内壳体的相对转动。

13.进一步,所述压紧盖内壁上形成有限位凸条,所述限位凸条上形成有限位槽;所述内壳体上部设置有嵌入于所述限位槽的限位凸块,所述限位凸块与所述限位槽相互配合以限制所述压紧盖与所述内壳体的相对转动。

14.进一步,所述限位通孔内形成有用于限制所述限位块转动范围的两个第一抵顶面。

15.进一步,所述限位块具有相互平行的并用于与所述第一抵顶面相抵顶的第二抵顶面,所述限位块上还具有连接两个第二抵顶面的第二弧形面;两个所述第一抵顶面相互垂直设置。

16.进一步,所述阀杆包括上阀杆和下阀杆,所述上阀杆和下阀杆可拆卸连接;所述下阀杆与所述内壳体的内壁上部密封连接,所述下阀杆与所述动片连接,所述限位块形成在所述上阀杆上。

17.进一步,所述转接件上端外壁上形成有与把手配合的第三齿部;所述第一齿部和第二齿部的齿数大于第三齿部的齿数。

18.进一步,所述第一齿部为形成在所述第二安装孔内的内齿,所述第二齿部为形成在所述转接件下端外壁的外齿。

19.进一步,所述第三齿部中部形成有防滑槽,所述防滑槽内设置有防滑件。

20.进一步,所述防滑槽环形设置在所述转接件的第三齿部中部,所述防滑件为套设在所述防滑槽上的防滑圈。

21.进一步,所述第一齿部为形成在所述阀杆上端外壁的外齿,所述第二齿部为形成在所述转接件的第一安装孔内壁下部的内齿。

22.进一步,所述第一齿部和第二齿部均具有沿阀杆轴线方向上小下大的锥度。

23.进一步,所述第一安装孔和第二安装孔内设置有将转接件与所述阀杆相互锁紧的锁紧件。

24.进一步,所述第三齿部的齿数为20;所述第一齿部和第二齿部的齿数相等且大于第三齿部的齿数。

25.进一步,所述第一齿部和第二齿部的齿数均为30或32或34或 36。

26.一种水阀,其中,包括阀体和安装于阀体上的所述防爆阀芯。

27.采用上述结构后,本实用新型涉及的一种改进型防爆阀芯及水阀,其至少具有以下有益效果:

28.一、由于所述第一限位台阶与所述螺纹段的下端进行抵顶,并且所述内壳体上的第二限位台阶将所述阀杆自上而下进行抵紧。一旦压紧盖上的断点发生断裂,压紧盖上的螺纹段仍然螺纹连接在阀体上,从而通过抵紧第一限位台阶不会使得内壳体飞出,所述内壳体通过第二限位台阶将与动片连接的阀杆抵紧,从而避免了动片与静片分离,进而避免了水流大量流出。

29.二、通过在压紧盖上设置限位通孔,使得所述阀杆的开关定位结构由阀芯内部转移至阀芯外部,避免了开关定位结构长期泡水损坏,延长了产品的使用寿命。

30.三、通过设置转接件,把手与所述转接件的上端连接,所述转接件的下端与所述阀杆露出于压紧盖的部分进行连接。由于所述第一齿部和第二齿部的齿数大于第三齿部的齿数,如此提高了把手安装时角度调节的灵活度。使得装配时能够按照规定的力矩将压紧盖

锁紧在阀体上。

31.四、通过设置所述防滑槽,使得把手与所述第三齿部连接后,所述防滑槽上的防滑件与把手挤压摩擦,使得需要调整把手角度而拆下把手时能够将所述转接件一同拆下,进而方便调节第一齿部与第二齿部的相对位置。

32.五、所述第一齿部和第二齿部均设置有锥度,如此随着所述锁紧件的锁紧,所述转接件能够将第二齿部能够无间隙紧紧贴合在所述阀杆的第一齿部上。

33.与现有技术相比,本实用新型能够减少压紧盖上断点断裂后造成的零件飞出和水流大量流出的风险,使得水阀损坏后的不易造成二次损失,方便后续的水阀更换操作。

附图说明

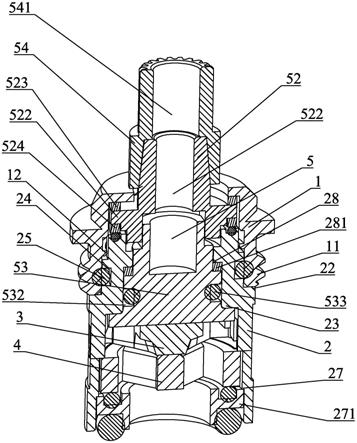

34.图1为本实用新型涉及的一种改进型防爆阀芯的剖面结构示意图。

35.图2为本实用新型涉及的一种改进型防爆阀芯的外部结构示意图。

36.图3为本实用新型涉及的一种改进型防爆阀芯的结构分解示意图。

37.图4为压紧盖与内壳体的剖面结构示意图。

38.图5为压紧盖与内壳体的剖面结构分解示意图。

39.图6为转接件与阀芯的立体分解结构示意图图。

40.图7为转接件与阀杆的立体分解结构示意图。

41.图8为另一角度的转接件与阀杆的立体分解结构示意图。

42.图9为转接件使用状态的局部剖面图。

43.图10为压紧盖的剖面立体图。

44.图11为实施例一中防爆阀芯结构示意图。

45.图12为实施例一中压紧盖和阀杆组件结构分解示意图。

46.图13为实施例一中压紧盖和阀杆组件剖面示意图。

47.图14为实施例一中压紧盖和阀杆组件剖面分解示意图。

48.图中:

49.压紧盖1、螺纹段11、限位凸条12、限位通孔13、

50.限位缺口112、限位槽121、第一抵顶面131、

51.内壳体2、出水口21、第一限位台阶22、第二限位台阶23、

52.第一密封槽24、第一密封圈25、限位凸块26、第四限位台阶27、

53.第三限位台阶28、第三密封槽29、硬质限位件271、

54.第一密封件281、第三密封圈291、动片3、静片4、

55.阀杆5、限位块51、上阀杆52、下阀杆53、

56.转接件54、第二抵顶面511、传动槽521、

57.密封凸台522、第二密封件523、第三密封件524、

58.第一齿部525、第二安装孔526、传动柱531、

59.第二密封槽532、第二密封圈533、第一安装孔541、

60.第二齿部542、第三齿部543、防滑槽544、防滑件545。

具体实施方式

61.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

62.如图1至图3所示,其为本实用新型涉及的一种改进型防爆阀芯,包括压紧盖1、内壳体2、阀杆5动片3、静片4和阀杆5;所述静片4和动片3设置在所述内壳体2的内腔内,所述内壳体2侧壁上形成有出水口21;所述阀杆5与所述动片3连接以驱动动片3转动;所述压紧盖1下端设置有用于水阀外壳连接的螺纹段11,所述内壳体2上形成有用于与所述螺纹段11下端抵顶的第一限位台阶22;所述内壳体2上还形成有自上而下抵顶在阀杆5上的第二限位台阶23。

63.这样,本实用新型涉及的一种改进型防爆阀芯及水阀,由于所述第一限位台阶22与所述螺纹段11的下端进行抵顶,并且所述内壳体 2上的第二限位台阶23将所述阀杆5自上而下进行抵紧。一旦压紧盖1上的断点发生断裂,压紧盖1上的螺纹段11仍然螺纹连接在阀体上,从而通过抵紧第一限位台阶22不会使得内壳体2飞出,所述内壳体2通过第二限位台阶23将与动片3连接的阀杆5抵紧,从而避免了动片3与静片4分离,进而避免了水流大量流出。

64.优选地,如图6和图10所示,所述压紧盖1上形成有限位通孔 13;所述阀杆5上形成有限位块51,所述限位块51绕着所述阀杆5 的轴线转动设置在所述限位通孔13内,所述限位通孔13内形成有用于限制所述限位块51转动范围的两个第一抵顶面131。通过在压紧盖1上设置限位通孔13,使得所述阀杆5的开关定位结构由阀芯内部转移至阀芯外部,避免了开关定位结构长期泡水损坏,延长了产品的使用寿命。

65.优选地,所述阀杆5上端连接有转接件54,所述转接件54具有上下贯通的第一安装孔541;所述阀杆5上端形成有与所述第一安装孔541同轴设置的第二安装孔526;所述阀杆5上形成有第一齿部 525,所述转接件54上形成有与所述第一齿部525相连接的第二齿部 542,所述转接件54上端外壁上形成有与把手配合的第三齿部543;所述第一齿部525和第二齿部542的齿数大于第三齿部543的齿数。通过设置转接件54,把手与所述转接件54的上端连接,所述转接件 54的下端与所述阀杆5露出于压紧盖1的部分进行连接。由于所述第一齿部525和第二齿部542的齿数大于第三齿部543的齿数,如此提高了把手安装时角度调节的灵活度。使得装配时能够按照规定的力矩将压紧盖1锁紧在阀体上。

66.优选地,所述内壳体2上端伸入于所述压紧盖1内,所述内壳体 2上部外壁上形成有第一密封槽24,所述第一密封槽24内设置有与所述螺纹段11内壁相抵顶密封的第一密封圈25。所述第一密封圈25 被固定限位于所述第一密封槽24内,所述第一密封圈25将所述内壳体2与所述压紧盖1的内壁之间的间隙进行密封。

67.优选地,在本实施例一中,所述压紧盖1的螺纹段11上形成限位缺口112,所述内壳体2的第一限位台阶22上形成有限位凸块26;所述限位凸块26嵌设于所述限位缺口112内以限制所述压紧盖1与所述内壳体2的相对转动。

68.在本实施例二中,如图5和图10所示,所述压紧盖1内壁上形成有限位凸条12,所述限位凸条12上形成有限位槽121;所述内壳体2上部设置有嵌入于所述限位槽121的限位凸块26,所述限位凸块26与所述限位槽121相互配合以限制所述压紧盖1与所述内壳体 2的相对转动。这样,所述压紧盖1固定安装在阀体上后,由于所述内壳体2与所述压紧盖1之间通

过所述限位槽121和所述限位凸块 26进行限位,限制了所述内壳体2的转动,如此保证了阀杆5驱动所述动片3进行转动时,内壳体2能够保持稳定,不会随着使用时间增加而松动。

69.优选地,所述限位槽121为所述限位凸条12冲裁而成的冲槽,所述限位凸条12上设置有两个限位槽121,所述内壳体2上部设置有分别与所述限位槽121对应的两个限位凸块26。所述限位槽121 由冲裁而成,大大方便了所述限位槽121的加工,提高了生产效率。通过设置两个限位槽121,使得所述内壳体2与所述压紧盖1之间的限位更加牢固稳定。

70.优选地,所述动片3下方的内壳体2上形成有第四限位台阶27,所述第四限位台阶27下方设置有硬质限位件271,所述硬质限位的上端和下端均设置有密封圈,所述硬质限位件271自下而上与第四限位台阶27抵顶接触。

71.优选地,所述限位块51具有相互平行的并用于与所述第一抵顶面131相抵顶的第二抵顶面511,所述限位块51上还具有连接两个第二抵顶面511的第二弧形面;两个所述第一抵顶面131相互垂直设置。使用时,两个所述第二抵顶面511在两个极限位置分别与限位通孔13内的第一抵顶面131相抵顶,如此限制了所述阀杆5的转动角度范围。所述第一抵顶面131与所述阀杆5转动轴线之间的距离等于两个平行的所述第二抵顶面511之间的距离的一半,这样,所述限位块51的转动范围被限制在0

‑

90度之间。

72.优选地,如图7和图8所示,所述阀杆5包括上阀杆52和下阀杆53,所述上阀杆52和下阀杆53可拆卸连接;所述下阀杆53与所述内壳体2的内壁上部密封连接,所述下阀杆53与所述动片3连接,所述限位块51形成在所述上阀杆52上。通过设置能钩拆分的上阀杆52和下阀杆53,使得所述上阀杆52安装于压紧盖1上,下阀杆53 从所述内壳体2下方自下而上进行安装后,再将所述上阀杆52和下阀杆53进行连接。优选地,所述上阀杆52下端设置有传动槽521,所述下阀杆53上端形成有传动柱531,所述传动柱531插接于所述传动槽521内。这样,所述上阀杆52与下阀杆53通过传动槽521和传动柱531连接,所述上阀杆52的转动能够传递给下阀杆53,具有安装方便的特点。

73.优选地,所述下阀杆53侧部形成第二密封槽532,所述第二密封槽532内设置有第二密封圈533,所述第二密封圈533与所述内壳体2的内部抵顶密封连接。所述第二密封圈533通过所述第二密封槽 532进行固定安装,所述第二密封圈533将所述下阀杆53与所述内壳体2内壁之间的间隙进行封堵,保证使用效果。更进一步的,所述内壳体2上部向内形成有第三限位台阶28,所述第三限位台阶28下表面设置有与所述下阀杆53密封连接的第一密封件281。所述第一密封件281进一步的起到密封下阀杆53与所述内壳体2之间的间隙的作用,提高产品的密封性能。

74.优选地,所述上阀杆52下侧部设置有密封凸台522,所述密封凸台522上表面和下表面分别设置有第二密封件523和第三密封件 524;所述内壳体2上端设置有第三密封槽29,所述第三密封槽29 内设置有第三密封圈291,所述第三密封圈291与所述第三密封件524 抵顶密封连接。所述第二密封件523、第三密封件524和所述第三密封圈291起到二次密封的作用。进一步提高了产品的密封性能。

75.在本实施例一中,所述第一齿部525为形成在所述第二安装孔内 526的内齿,所述第二齿部542为形成在所述转接件54下端外壁的外齿。所述第三齿部543中部形成有防滑槽544,所述防滑槽544内设置有防滑件545。所述防滑槽544环形设置在所述转接件的第三齿部543中部,所述防滑件545为套设在所述防滑槽544上的防滑圈。通过设置所述防滑槽544,

使得把手与所述第三齿部543连接后,所述防滑槽544上的防滑件545与把手挤压摩擦,使得需要调整把手角度而拆下把手时能够将所述转接件54一同拆下,进而方便调节第一齿部525与第二齿部542的相对位置。

76.在本实施例二中,所述第一齿部525为形成在所述阀杆5上端外壁的外齿,所述第二齿部542为形成在所述转接件54的第一安装孔 541内壁下部的内齿。

77.优选地,所述第三齿部543的齿数为20;所述第一齿部525和第二齿部542的齿数均为30或32或34或36。所述第三齿部543的齿数与现有把手上的内齿的齿数相匹配,能够与市面上的大多数把手配合使用。将第一齿部525和第二齿部542的齿数设置成30或32或 34或36,保证了齿部的强度,避免因为齿数过多而容易造成打滑失效。

78.优选地,所述第一齿部525和第二齿部542均具有沿阀杆5轴线方向上小下大的锥度;所述第一安装孔541和第二安装孔526内设置有将转接件54与所述阀杆5相互锁紧的锁紧件。所述第一齿部525 和第二齿部542均设置有锥度,如此随着所述锁紧件的锁紧,所述转接件54能够将第二齿部542能够无间隙紧紧贴合在所述阀杆5的第一齿部525上。

79.本实用新型还提供一种水阀,包括阀体和安装于阀体上的上述防爆阀芯。

80.与现有技术相比,本实用新型能够减少压紧盖1上断点断裂后造成的零件飞出和水流大量流出的风险,使得水阀损坏后的不易造成二次损失,方便后续的水阀更换操作。

81.上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1