一种管道支撑装置的制作方法

1.本实用新型涉及支撑设备技术领域,具体涉及一种管道支撑装置。

背景技术:

2.在火电厂、化工厂等重工业厂房中,常架设有一些耐高温、高压的传输管道,管道因管道内介质温度升高或外界环境温度变化影响容易产生热伸长现象,为避免管道升温时由于热伸长或温度应力而引起管道变形或破坏,需要在管道上设置管道伸缩补偿器来补偿管道的热伸长,从而减小管壁的应力和作用在阀件上的作用力;

3.在铺设管道时需使用多个支架,支架起到承受管道自重作用,同时增加管道刚度,避免过大的挠度引起管道变形或破坏,保证管道和与之接连设备的安全运行,现有技术中支架通过管箍或管托与管道固定接触,当管道升温产生热伸长时,支架在热伸长作用力的作用下,支架会受到沿管道伸长方向的拉力,当支架刚度不足时容易发生侧倾,尤其越靠近补偿器支架受到的拉力越大,支架一旦受力过大发生侧倾,支撑稳定性降低,将对安全生产造成严重影响。

技术实现要素:

4.为解决现有管道支撑装置无法应对管道因温度应力变形的问题,本实用新型提供一种管道支撑装置,目的是提供一种结构简单,支撑稳定、可靠性高,有利于保证生产设备正常运行的管道支撑装置。

5.为了实现上述目的,本实用新型的技术方案是:

6.一种管道支撑装置,包括底座、支柱和支架,所述底座为方形板体,底座的四角设置有贯穿底座的第一螺栓孔,底座上表面中心设置有支柱,所述支柱为圆柱体,支柱顶端设置有支架;

7.所述支架包括支撑板、支撑轮和定位机构,所述支撑板包括左立板、右立板和承载板,所述左立板、右立板和承载板均为板体,左立板和右立板竖直连接在呈水平状的承载板的上表面左右两端,所述承载板底面中心连接支柱,所述左立板和右立板下端设置有左右相对的圆形的第一通孔,左立板和右立板上均设置有左右相对的、开口朝上、呈“u”形的第一连接槽,所述左立板上的第一连接槽贯穿左立板的左右侧面和顶面,所述右立板上的第一连接槽贯穿右立板的左右侧面和顶面,左立板的第一连接槽前后两侧和右立板的第一连接槽前后两侧均设置有前后相对的多组第二螺栓孔(322),所述多组第二螺栓孔沿左立板和右立板高度方向间隔设置;

8.所述支撑轮包括形状结构均相同的上支撑轮和下支撑轮,每个所述支撑轮均包括轮体和转轴,所述轮体是由两个形状大小一致圆台体直径小的一端相对连接构成,轮体中心轴线处设置有转轴,所述下支撑轮的转轴两端伸出下支撑轮的轮体分别穿过左立板和右立板的第一通孔,上支撑轮的转轴两端伸出上支撑轮的轮体分别穿过左立板和右立板的第一连接槽位于左立板的左侧和右立板的右侧;

9.所述左立板的左侧面和右立板的右侧面上均设置有套装在上支撑轮的转轴两端的呈左右对称状态的定位机构,所述右立板右侧面的定位机构包括固定块和压紧块,所述固定块为长方体,所述固定块经水平贯穿固定块伸进第二螺栓孔的螺栓固定在右立板的右侧面上,所述固定块的上表面前部和后部均设置有贯穿固定块上下表面的第二通孔,所述第二通孔内壁上设置有内螺纹,所述压紧块为长方体,压紧块下表面设置有向上凹陷的半圆形凹槽,所述半圆形凹槽贯穿压紧块的左右侧面,半圆形凹槽内壁与上支撑轮的转轴上部外周壁滑动接触,所述半圆形凹槽的前后两侧设置有与固定块的第二通孔上下相对的第三螺栓孔,所述压紧块经竖直穿过第三螺栓孔旋装进第二通孔内的螺钉与固定块连接。

10.进一步地,所述多组第二螺栓孔的每相邻两组第二螺栓孔之间的距离大于等于转轴的直径。

11.进一步地,所述上支撑轮和下支撑轮的轮体上均设置有多排沿构成轮体的圆台的母线方向间隔设置的第四螺栓孔,所述每排第四螺栓孔均由多个呈环形阵列状的第四螺栓孔构成。

12.进一步地,所述上支撑轮和下支撑轮的轮体上均设置有垫块,所述上支撑轮的垫块经贯穿垫块伸进第四螺栓孔内的沉头螺栓固定在上支撑轮的轮体上,下支撑轮的垫块经贯穿垫块伸进第四螺栓孔内的沉头螺栓固定在下支撑轮的轮体上。

13.进一步地,所述上支撑轮和下支撑轮的轮体上的垫块均有两组,每组垫块均包括左右相对设置于轮体的两个圆台上的两个垫块。

14.进一步地,所述垫块的截面为梯形。

15.通过上述技术方案,本实用新型的有益效果为:

16.本实用新型的上支撑轮和下支撑轮之间夹有管道,在管道受温度应力伸长时,上支撑轮和下支撑轮可以随管道的伸长转动,允许管道有受温度应力产生伸长或缩短的变化而不对支柱产生沿管道轴向的拉力,避免支柱倾倒,管道支撑装置支撑稳定、可靠性高。

17.本实用新型的定位机构可以限制上支撑轮和下支撑轮之间的距离,使上支撑轮和下支撑轮挤紧管道,上支撑轮和下支撑轮的轮体是由两个形状大小一致圆台体直径小的一端相对连接构成,可以适用于不同直径的管道而不需要更换支撑轮。

18.本实用新型的管道在上支撑轮和下支撑轮之间,上支撑轮和下支撑轮上的垫块可以阻挡管道移动,当每个支撑轮的两组垫块距离较远时,允许管道有较大的伸长缩短的温度应力响应长度,当每个支撑轮的两组垫块距离较近时,限制管道的温度应力响应长度,当每个支撑轮的两组垫块固定在相邻两排第四螺栓孔上时,可以固定管道。

附图说明

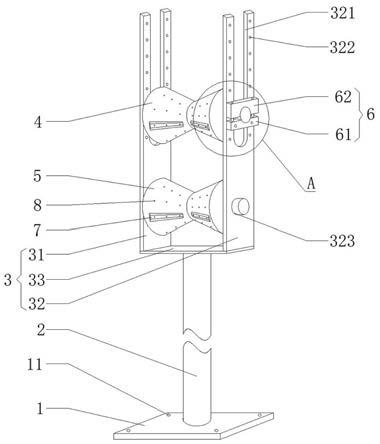

19.图1是本实用新型结构示意图;

20.图2是图1的a部放大图;

21.图3是本实用新型的使用原理图一;

22.图4是本实用新型的使用原理图二。

23.附图中标号为:1为底座,2为支柱,3为支撑板,4为上支撑轮,5为下支撑轮,6为定位机构,7为垫块,8为第四螺栓孔,11为第一螺栓孔,31为左立板,32为右立板,33为承载板,61为固定块,62为压紧块,321为第一连接槽,322为第二螺栓孔,323为第一通孔,611为第二

通孔,621为半圆形凹槽,622为第三螺栓孔。

具体实施方式

24.下面结合附图和具体实施方式对本实用新型作进一步说明:

25.如图1~图4所示,一种管道支撑装置,包括底座1、支柱2和支架,所述底座1为方形板体,底座1的四角设置有贯穿底座1的第一螺栓孔11,底座1上表面中心设置有支柱2,所述支柱2为圆柱体,支柱2顶端设置有支架;

26.所述支架包括支撑板3、支撑轮和定位机构6,所述支撑板3包括左立板31、右立板32和承载板33,所述左立板31、右立板32和承载板33均为板体,左立板31和右立板32竖直连接在呈水平状的承载板33的上表面左右两端,所述承载板33底面中心连接支柱2,所述左立板31和右立板32下端设置有左右相对的圆形的第一通孔323,左立板31和右立板32上均设置有左右相对的、开口朝上、呈“u”形的第一连接槽321,所述左立板31上的第一连接槽321贯穿左立板31的左右侧面和顶面,所述右立板32上的第一连接槽321贯穿右立板32的左右侧面和顶面,左立板31的第一连接槽321前后两侧和右立板32的第一连接槽321前后两侧均设置有前后相对的多组第二螺栓孔322,所述多组第二螺栓孔322沿左立板31和右立板32高度方向间隔设置;

27.所述支撑轮包括形状结构均相同的上支撑轮4和下支撑轮5,每个所述支撑轮均包括轮体和转轴,所述轮体是由两个形状大小一致圆台体直径小的一端相对连接构成,轮体中心轴线处设置有转轴,所述下支撑轮5的转轴两端伸出下支撑轮5的轮体分别穿过左立板31和右立板32的第一通孔323内,上支撑轮4的转轴两端伸出上支撑轮4的轮体分别穿过左立板31和右立板32的第一连接槽321位于左立板31的左侧和右立板32的右侧;

28.所述左立板31的左侧面和右立板32的右侧面上均设置有套装在上支撑轮4的转轴两端的呈左右对称状态的定位机构6,所述右立板32右侧面的定位机构6包括固定块61和压紧块62,所述固定块61为长方体,所述固定块61经水平贯穿固定块61伸进第二螺栓孔322的螺栓固定在右立板32的右侧面上,所述固定块61的上表面前部和后部均设置有贯穿固定块61上下表面的第二通孔611,所述第二通孔611内壁上设置有内螺纹,所述压紧块62为长方体,压紧块62下表面设置有向上凹陷的半圆形凹槽621,所述半圆形凹槽621贯穿压紧块62的左右侧面,半圆形凹槽621内壁与上支撑轮4的转轴上部外周壁滑动接触,所述半圆形凹槽621的前后两侧设置有与固定块61的第二通孔611上下相对的第三螺栓孔622,所述压紧块62经竖直穿过第三螺栓孔622旋装进第二通孔611内的螺钉与固定块61连接。

29.所述多组第二螺栓孔322的每相邻两组第二螺栓孔322之间的距离大于等于转轴的直径。

30.所述上支撑轮4和下支撑轮5的轮体上均设置有多排沿构成轮体的圆台的母线方向间隔设置的第四螺栓孔8,所述每排第四螺栓孔8均由多个呈环形阵列状的第四螺栓孔8构成。

31.所述上支撑轮4和下支撑轮5的轮体上均设置有垫块7,所述上支撑轮4的垫块7经贯穿垫块7伸进第四螺栓孔8内的沉头螺栓固定在上支撑轮4的轮体上,下支撑轮5的垫块7经贯穿垫块7伸进第四螺栓孔8内的沉头螺栓固定在下支撑轮5的轮体上。

32.所述上支撑轮4和下支撑轮5的轮体上的垫块7均有两组,每组垫块7均包括左右相

对设置于轮体的两个圆台上的两个垫块7。

33.所述垫块7的截面为梯形。

34.本实用新型的上支撑轮4和下支撑轮5之间夹有管道,在管道受温度应力伸长时,上支撑轮4和下支撑轮5可以随管道的伸长转动,允许管道伸长或缩短的变化而不对支柱2产生沿管道轴向的拉力,避免支柱2倾倒,管道支撑装置支撑稳定、可靠性高。

35.本实用新型的定位机构6可以限制上支撑轮4和下支撑轮5之间的距离,使上支撑轮4和下支撑轮5挤紧管道,上支撑轮4和下支撑轮5的轮体是由两个形状大小一致圆台体直径小的一端相对连接构成,可以适用于不同直径的管道而不需要更换支撑轮。

36.本实用新型的管道在上支撑轮4和下支撑轮5之间,上支撑轮4和下支撑轮5上的垫块7可以阻挡管道移动,当每个支撑轮的两组垫块7距离较远时,如图3所示,允许管道有较大的伸长缩短的温度应力响应长度,当每个支撑轮的两组垫块7距离较近时,限制管道的温度应力响应长度,当每个支撑轮的两组垫块固定在相邻两排第四螺栓孔上时,如图4所示,可以固定管道。

37.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施例,在不违背本实用新型的精神即公开范围内,可以对本实用新型的技术方案进行多种变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1