分隔装置的制作方法

1.本发明涉及一种具有分隔单元的分隔装置,该分隔单元用于分隔和密封容器的两个空间,其中,该分隔单元包括基体,该基体具有构造为密封面的径向外圆周面。

背景技术:

2.可充气密封件在现有技术中被使用于分隔和密封可移动的构件如过滤板或可翻摆的流入底座,以便避免工艺气体侧向地流过构造在可移动的且要流过的构件与容器壁之间的空隙,尤其环形空隙。为此,可充气密封件安装于被构造在可移动构件中的凹槽内。可充气密封件在压力加载状态下由于凹槽中固有的形状被迫沿构造为密封面的容器壁的方向膨胀,由此在待密封的构件之间产生非常稳固的密封。

3.现有技术中已知的这种安装方式的缺点在于,例如无法对凹槽和引入到凹槽中的可充气密封件进行就地清洁(cip)。因此,为了可验证的清洁结果,需要拆卸可充气密封件,并手动清洁凹槽以及可充气密封件。出于这个原因,在针对自动的、无残留清洁而设计的超级清洁(sc)设备中,如果可能,省去对可充气密封件的应用。这种对可充气密封件的省去为了获得设备的全部功能导致昂贵的构造技术的替代解决方案。

技术实现要素:

4.因此,本发明的目的是,提供一种分隔装置,其实现cip清洁,并且被设计用于sc设备的自动的、无残留的清洁。

5.在开头提到类型的分隔装置中,该目的由此实现,即,分隔单元具有布置在外圆周区域中的支撑结构,并且基体与支撑结构展开容纳空间,该容纳空间至少部分地容纳可充气密封件,分隔单元在装入状态下如此地布置在具有构造成配对密封面的容器壁的容器中,使得密封面被配对密封面环形地包围,从而可充气密封件在无压力的、卸压状态下松动地布置在容纳空间中,并且在压力加载状态下膨胀,并且不仅贴靠在密封面处,而且贴靠在配对密封面处,从而可充气密封件将容器分隔成两个空间,并使得这些空间相对彼此密封。

6.有利地,按照支撑笼的类型构造的根据本发明的分隔装置,尤其在流化机组如流化床机组或喷射床机组中实现可充气密封件的密封座的自动cip清洁的经验证的清洁过程。

7.另外有利地可行的是,在清洁过程期间使分隔装置的分隔单元由清洁水冲刷。带有分隔单元的分隔装置因而具有cip能力。

8.下面列举具有分隔单元的分隔装置的根据本发明的设计方案的另外优点。代替以实心构件为前提并且在制造中必须耗费地加工的凹槽,在基体处布置有按照细工的、栅形的支撑篮类型的支撑结构,由此分隔装置与带有凹槽的实心构件相比变得明显更轻。此外,即使带有被装设的可充气密封件,也能够毫无问题地对设备进行自动cip清洁。为此,例如应用装设在设备中的具有大量喷嘴的清洁系统。同样有利的是,能够不用工具地将可充气密封件置入到分隔装置的分隔单元的容纳空间中并且将可充气密封件从同一容纳空间拆

卸。因此,上述工作步骤比按照现有技术已知的技术解决方案明显更快和更简单。

9.按照根据本发明的分隔装置的一种有利设计方案,支撑结构分别具有布置在基体上方和下方的支撑结构单元。通过布置在基体上方的支撑结构单元和布置在基体下方的支撑结构单元,有利地构造至少部分地容纳可充气密封件的容纳空间。根据一种特别有利的设计方案,容纳空间沟槽形地构造。借助该设计方案,可充气密封件即使在无压力的、卸压状态下也在密封面和配对密封面之间保持就位,即保持在容纳空间中。

10.在分隔装置的关于这一点优选的改进方案中,支撑结构单元分别栅形地构造。以此实现,可充气密封件在压力加载状态下保持就位,并且同时沿构造成配对密封面的容器壁的方向经受定向膨胀,用来密封和分隔容器的两个空间。此外,通过栅形的结构方式,确保可充气密封件和分隔装置(尤其是分隔单元)始终都可最佳地被清洁,从而可简单且可靠地借助清洁系统执行自动的cip清洁,该cip清洁满足经验证的清洁过程。

11.在根据本发明的另一设计方案中,支撑结构包括多个支撑臂。支撑臂优选地具有拱形的横截面。

12.有利地,在多个支撑臂处布置有径向地沿基体的圆周方向彼此对准的环形结构。特别优选地,环形结构通过在支撑臂之间的撑杆(strebe)可构造或被构造。通过根据本发明的分隔装置的这种设计方案,分隔装置在同时具有高稳定性的情况下构造成非常轻型的结构方式,并且此外有关制造成本可非常成本有利地实施。

13.此外优选地,环形结构和基体参照分隔单元主轴线彼此同轴地取向,并且此外彼此相距轴向距离地布置。根据附加的有利设计方案,环形结构随着相距基体的距离增大而具有更大的直径。此外优选地,在随着相距基体的距离增大而具有更大直径的环形结构之间,彼此对准的两个环形结构之间的距离随着相距基体的距离增加而减小。以此附加地促进分隔单元的轻型结构方式。

附图说明

14.下面依据附图更详细地阐述本发明。其中:图1示出了根据现有技术的布置在凹槽中的将基体相对于具有容器壁的容器密封的可充气密封件;图2示出了具有在装入于容器中的状态下的分隔装置的容器的局部剖视图,该分隔装置具有分隔单元;图3示出了在无压力的、卸压状态下可充气密封件的透视局部剖视图,该密封件容纳在分隔装置的分隔单元的沟槽形地构造的容纳空间中;和图4示出了在压力加载状态下可充气密封件的透视局部剖视图,该密封件容纳在分隔装置的分隔单元的沟槽形地构造的容纳空间中。

具体实施方式

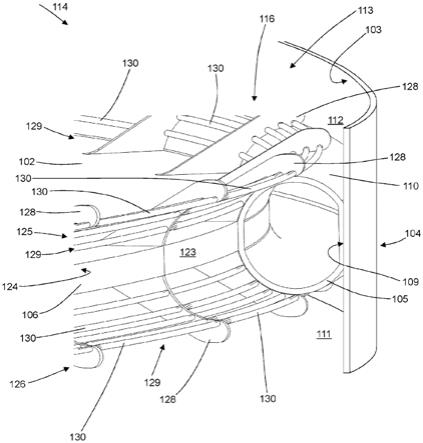

15.图1示出了根据现有技术的布置在凹槽1中的将基体2相对于具有容器壁3的容器4密封的可充气密封件5。

16.所构造的凹槽1布置在基体2中,例如布置在流化机组(尤其流化床机组或喷射床机组)的过滤板或流入底座中,并且具有平行于外圆周表面6沿容器中轴线aa的方向偏移的

凹槽基底7和两个基本垂直于凹槽基底7布置的凹槽侧面8。凹槽1的这种设计方案被称为“封闭的凹槽”。

17.在无压力的卸压状态下,可充气密封件5被示出作为可充气密封件5a松动地布置在凹槽1中。松动地布置在凹槽1中的可充气密封件5a在此贴靠在凹槽基底7和凹槽侧面8处。

18.在压力加载状态下,被示出作为可充气密封件5b的可充气密封件5膨胀抵靠凹槽基底7、凹槽侧面8和例如流化机组(比如尤其流化床机组或喷射床机组)的容器4的被构造为配对密封面9的容器壁3。如此,可充气密封件5b在压力加载状态下使得在基体2和容器壁3之间形成的环形空隙10密封,并且因此使得容器4的两个空间(例如原气体空间(或未净化气体空间,即rohgasraum)11和清洁气体空间12)彼此分隔。

19.凹槽1的由现有技术中已知的这种装入方式具有如下缺点:例如无法对凹槽1和引入到凹槽1中的可充气密封件5进行cip清洁,并且因此,为了可验证的清洁结果,需要把可充气密封件5从凹槽1中拆卸,并且,不仅可充气密封件5而且凹槽1要被手动地清除先前执行的过程的残留物。

20.图2中示出了具有在装入状态下的优选的分隔装置114的容器104的局部剖视图,该容器具有容器中轴线a

‑

a并且包括容器壁103,该分隔装置具有分隔单元113。容器中轴线a

‑

a在此相应于分隔单元主轴线b

‑

b。

21.分隔单元113具有基体102和支撑结构116,该支撑结构布置在分隔单元113的外圆周115的区域内。可充气密封件105布置在基体102、支撑结构116和容器104的容器壁103之间,该支撑结构布置在分隔单元113的外圆周115的区域内。优选的分隔装置114的分隔单元113在此借助可充气密封件105将容器104的原气体空间111与容器104的清洁气体空间112分隔开。分隔单元113当前被构造为过滤板。

22.在具有分隔单元中轴线c

‑

c的分隔单元113处布置有包括过滤器117(尤其金属过滤器)的过滤器系统118,其中,分隔单元中轴线c

‑

c垂直于分隔单元主轴线b

‑

b地取向。待被过滤器系统118清洁的、携载有颗粒的气体流从此处未示出的入口流动到原气体空间111中,从那里经由用于将携载有颗粒的气体流净化的过滤器系统118的过滤器117流动到清洁气体空间112中,并且经由构造为管道接管119的出口120从清洁气体空间112流出。

23.分隔单元113可借助位移机构122从容器104驶入和驶出,该位移机构经由驱动单元121(尤其电动机等)可驱动或被驱动。该功能例如被利用于清洁过滤器系统118的过滤器117。

24.具有分隔单元113的优选分隔装置114的详细结构在图3和图4中以透视局部剖视图更详细地阐述。

25.分隔单元113在图3和图4中被示出在装入于容器104中的状态下。在此,图3示出了在无压力的、卸压状态下可充气密封件105的透视局部剖视图,该密封件容纳在优选分隔装置114的分隔单元113的沟槽形地构造的容纳空间123中。在无压力的、卸压状态下,可充气密封件105未被充气。

26.分隔单元113包括基体102,该基体具有被构造为密封面124的径向的外圆周面106。

27.基体102与具有容器壁103的容器104同轴布置。基体102具有比容器102更小的直

径,从而在容器壁103与基体102之间构造环形空隙110。

28.此外,分隔单元113具有布置在其外圆周115的区域中的支撑结构116。支撑结构116包括布置在基体102上方的支撑结构单元125和布置在基体102下方的支撑结构单元126。基体102和支撑结构116展开具有壁厚127的、至少部分地容纳可充气密封件105的容纳空间123。分隔单元113的为了至少部分地容纳可充气密封件105而如此生成的容纳空间123沟槽形地构造。借助这种设计方案,可充气密封件105即使在无压力的、卸压状态下也保持在其位置中。

29.支撑结构116包括具有拱形横截面的多个支撑臂128。在多个支撑臂128处布置有径向地沿基体102的圆周方向彼此对准的环形结构129。如图3中所示,环形结构129优选地由在两个相邻支撑臂128之间的撑杆130构造。径向地沿基体102的圆周方向布置在多个支撑臂128处的撑杆130与之相应地也彼此对准。由于相互对准的环形结构129,支撑结构115的支撑结构单元125、126分别栅形地构造。以此,分隔装置114在同时具有高稳定性的情况下构造成非常轻型的结构方式,并且此外有关制造成本可非常成本有利地实施。

30.此外由此实现如下:可充气密封件105在压力加载状态下保持就位,并且同时经受定向膨胀,用于密封和分隔容器104的两个空间111、112。此外,通过栅形的结构方式确保可充气密封件105和分隔装置114(尤其是分隔单元113)始终都可最佳地被清洁,从而可简单且可靠地执行自动的cip清洁,该cip清洁满足经验证的清洁过程。

31.此外,环形结构129和基体102参照分隔单元主轴线b

‑

b彼此同轴地取向,并且此外彼此相距轴向距离地布置。此外,环形结构129随着相距基体102的距离增大而具有更大的直径。

32.在随着相距基体102的距离增大而具有更大直径的环形结构129之间,两个彼此对准的环形结构129之间的距离131随着相距基体102的距离增加而减小。以此附加地促进带有分隔单元113的分隔装置114的轻型结构方式。

33.不仅布置在基体102处的支撑臂128本身的数量而且布置在支撑臂128之间的环形结构129的数量都可以变化。

34.通过撑杆130构造成的环形结构129也可以不同于彼此同轴的方式布置在支撑臂128之间,例如倾斜地、曲折形地或交叉形地布置。

35.可行的是,在清洗过程期间(即在无压力的、卸压状态下)通过此处未示出的、布置在容器104中的喷嘴机构使分隔装置114的分隔单元113由清洁水冲刷。分隔装置114因此具有cip能力。此外,即使带有被装设的可充气密封件105,也能够毫无问题地对设备的自动cip清洁。

36.作为透视局部剖视图,图4示出了在压力加载状态下的可充气密封件105,该密封件容纳在分隔装置114的分隔单元113的沟槽形地构造的容纳空间123中。分隔装置114的分隔单元113与图3中所示的分隔单元113的区别在于,可充气密封件105被压力加载,即经充气。

37.在装入状态下,分隔单元113如此地布置在具有构造成配对密封面109的容器壁103的容器104中,使得密封面124被配对密封面109环形地包围。以此可充气密封件105在无压力的、卸压状态下松动地布置在容纳空间123中。

38.在图4中所示的压力加载状态下,可充气密封件105膨胀,并且不仅贴靠在密封面

124处而且贴靠在容器104的构造为配对密封面109的容器壁103处,从而可充气密封件105将容器105分隔成两个空间,即原气体空间111和清洁气体空间112,并且使得它们相对彼此密封。因此,可充气密封件105在压力加载状态下填满环形空隙110。

39.附加地,通过借助基体102和支撑结构116构造成的沟槽形的容纳空间123,引导压力加载的、可充气密封件105的膨胀,从而使得可充气密封件105基本上沿此处未示出的分隔单元中轴线c

‑

c的方向、即沿密封面124和配对密封面109的方向进行延展。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1