用于轮轴承的编码器和具有这种类型的编码器的轮轴承的制作方法

1.本发明涉及用于轮轴承的编码器,特别是用于滚动球轴承的编码器。此外,本发明涉及具有这种类型的编码器的轮轴承。

背景技术:

2.例如,ep 0 892 185 a2示出了集成有编码器的密封件,该编码器安装在滚动轴承或轴承的固定支承件与旋转支承件之间。密封件包括具有盘的移动框架。磁性编码元件由盘支承并且由负载有将盘的外部覆盖的磁性颗粒的弹性体形成。此外,磁性编码元件承载有附接至盘并搁置在旋转支承件上的径向外部密封唇缘,其中,盘固定地附接至安置在移动支承件上的筒状支承表面。磁性编码元件还承载有与固定支承件的渐缩支承表面接触的轴向-径向唇缘。盘包括第一壁和相对于第一壁轴向地向外移位的第二壁,其中,第二壁与筒状支承表面相邻。

技术实现要素:

3.本发明的目的是提出一种用于车辆的轮轴承的制造简单且尺寸稳定的编码器。该目的通过具有权利要求1、8和10的特征的编码器来实现。本发明的优选或有利的实施方式由从属权利要求、以下描述和附图得出。

4.根据本发明的一种用于轮轴承的编码器包括承载板环,承载板环具有径向延伸的第一腿部和轴向延伸的第二腿部,承载板环的轴向延伸的第二腿部布置在轮轴承的外环或内环上,承载板环至少部分地由磁性编码环环绕,承载板环在径向延伸的第一腿部上具有分布在圆周上的切口,第一腿部具有用于形成折叠部分的折叠部,第一腿部的折叠部分至少部分地覆盖切口,并且编码环发生单极磁化并至少部分地与切口接触。换言之,承载板环至少部分地通过磁性编码环的材料包裹或包覆成型。优选地,编码环借助于化学结合系统、例如借助于硫化而结合至承载板环。因此,编码环通过材料结合而至少部分地在材料方面连接至承载板环。

5.根据优选的示例性实施方式,承载板环的横截面基本上呈l形并且由金属形成,承载板环具有第一腿部和第二腿部,其中,第一腿部基本上径向延伸并且第二腿部基本上轴向延伸。此外,径向定向的第一腿部被设计为折叠成使得与第一腿部一体地形成了折叠部分。换言之,第一腿部在基于应用的径向位置处被折叠或具有折叠部,使得第一腿部或折叠部分的径向端部在成形或折叠操作后指向轴向对准的第二腿部的方向。因此,第一腿部和第一腿部的折叠部分彼此轴向相邻并且经由折叠部一体地连接。换言之,径向延伸的第一腿部和折叠部分布置成基本上彼此平行。第一腿部和第二腿部还相对于彼此布置成使得在两腿部之间形成大致直角。承载板环优选地为铁磁的。

6.承载板环被按压到轮轴承中的相应的可旋转环上,根据应用,该可旋转环可以是轮轴承的内环或外环,或者承载板环使用合适的替代性方法以固定的方式、即轴向固定且非可旋转地布置。相比之下,在l形承载板环的示例中,径向延伸的第一腿部在空间上沿径

向方向在内环与外环之间延伸,其中,编码环基本上连接至第一腿部并且与传感器装置一起作用。

7.传感器装置可以包括一个或更多个传感器元件,比如速度传感器,其中,传感器元件可以基于不同的物理操作原理。

8.术语“单极磁化编码器”是指磁化材料仅具有单极性的编码器。根据测得的磁通密度的空间方向,会发生极性变化。如果在x方向上、即在承载板环的周向方向上进行磁化测量,则测量信号围绕0点是对称的。换言之,磁通密度分量存在0点对称路线,使得发生极性变化。然而,如果在z方向上、即垂直于径向延伸的第一腿部或编码环表面进行磁化测量,则编码环在整个圆周上表现出应用于仅一个方向的单一磁化,该磁化在强度方面因为由切口引起的编码环的材料厚度的变化而改变。

9.为了产生编码环的磁化,使用了磁化工具或磁化头,该磁化工具或磁化头具有例如柱形基部并在编码环上产生单极磁化。有利地,与用于生产多极编码器的磁化工具相比,这种磁化工具的设计和制造相对简单。这使得无论编码器的尺寸或增量的数目如何,都可以使用单个磁化工具。富含合适的磁性填料例如锶铁氧体srfe的弹性体和热塑性塑料是特别适合于编码环的材料。

10.根据需要,形成在径向第一腿部上的切口可以均匀或不均匀地分布在第一腿部的整个圆周上。切口因此形成为开口或窗,编码环至少部分地接合在这些开口或窗中。优选地,切口由编码环的材料完全填充或封闭。因此,若干切口布置成在径向第一腿部上周向分布,其中,编码环以穿孔的方式形成。

11.优选地,编码环布置在承载板环的整个圆周上。根据应用,还可以设想的是,使编码环中断,并且因此将编码环布置成部分地围绕承载板环的圆周。另外,还可以设想的是,将编码环的材料进一步导引或布置成直到内环或外环上的承载板环的轴向延伸腿部的座部,以提高压配合的静态密封效果。

12.在通过成形产生折叠部并从而产生径向延伸的第一腿部的折叠部分之前,径向第一腿部上的切口优选地借助于冲压产生。优选地,径向延伸的第一腿部的折叠部分构造成形成密封元件的密封唇缘的对置面。换言之,折叠部分以这样的方式构造:在操作中,密封元件的至少一个密封唇缘以密封方式与折叠部分接触。为此,相应的密封唇缘基本上轴向对准并且贴靠折叠部分的对置面。因此,折叠部分布置在径向延伸的第一腿部的面向轴向延伸的第二腿部的一侧。换言之,折叠部分布置在径向第一腿部的面向密封元件的一侧并且与径向延伸的第一腿部轴向接触。因此,径向延伸的第一腿部布置成基本上平行于折叠部分。

13.由于编码器的承载板环可以通过冲压和成形进行生产,因此编码器可以在没有其他加工或成形步骤的情况下简单且廉价地制造。另外,尺寸稳定性和密封效果不受限制。此外,编码器需要较少的轴向安装空间。可以有利的是,在通过成形而构成折叠部之前或之后,在密封元件的接触表面或滑动表面的区域中对第一腿部和/或折叠部分进行表面处理,以减少编码器的承载板环与密封元件之间的摩擦并增强密封效果。

14.因此,径向延伸的第一腿部和/或折叠部分至少部分地进行表面处理。表面处理特别地包括降低表面粗糙度。

15.根据示例性实施方式,折叠部于径向延伸的第一腿部上形成在切口的区域中。通

过在切口的区域中将径向延伸的第一腿部翻转或折叠,使得最初形成在承载板环的外周上齿形结构部,其中,齿间空间由切口形成并且齿由径向第一腿部形成,折叠部和折叠部分抵接第一腿部。折叠部的径向位置选择成使得承载板环的折叠部分至少部分地覆盖切口在径向延伸的第一腿部上的部分。换言之,折叠部始终形成承载板环的径向最外点。

16.替代性地,形成在径向延伸的第一腿部上的折叠部形成在切口的与轴向延伸的第二腿部背向的一侧。换言之,折叠部的径向位置选择成使得承载板环的径向部段至少部分地覆盖位于径向第一腿部上的切口。换言之,在形成径向腿部后,切口的一部分保持为贯穿开口,其中,该开口的尺寸取决于折叠部的径向位置。在编码环的制造步骤之后,编码环的材料至少部分地填充该开口。在这种情况下,承载板环的径向外径大于以下替代性情况中的径向外径:折叠部于径向延伸的第一腿部上形成在切口的区域中。

17.优选地,编码环具有轴向延伸的腿部。轴向延伸的腿部一体地连接至编码环的材料,编码环的材料至少部分地接合在切口中并且与承载板环的轴向延伸的第二腿部径向间隔开并大致平行。另外,编码环的轴向延伸的腿部可以与承载板环的轴向延伸的第二腿部定向在同一方向上,使得编码器具有大致c形结构。编码环的轴向腿部形成为与密封元件结合,以特别地形成迷宫室。因此形成了所谓的预密封迷宫,这增加了布置在轮轴承中的密封元件的使用寿命。

18.根据本发明的根据另一实施方式的编码器包括承载板环,承载板环具有径向延伸的第一腿部和轴向延伸的第二腿部,承载板环的轴向延伸的第二腿部布置在轮轴承的外环或内环上,承载板环至少部分地由磁性编码环环绕,其中,承载板环的径向延伸的第一腿部紧固有窗形板环,该窗形板环具有分布在圆周上的切口,其中,编码环发生单极磁化并至少部分地与窗形板环的切口接触。换言之,承载板环以及窗形板环至少部分地通过磁性编码环的材料包裹或包覆成型。优选地,编码环借助于化学结合系统、例如借助于硫化而结合至承载板环和窗形板环。因此,编码环通过材料结合而至少部分地在材料方面连接至承载板环和窗形板环。因此,窗形板环经由编码环的材料以固定的方式、即轴向固定且非可旋转地连接至承载板环,编码环的材料至少部分地接合在窗形板环的切口中。

19.与根据本发明的第一方面的前述实施方式的不同之处基本上在于,承载板环包括至少一个径向延伸的第一腿部和轴向延伸的第二腿部,其中,在这种情况下,可以省略径向第一腿部的折叠部以及对承载板环的冲压。然而,经冲压的窗形板环以非可旋转的方式布置在径向腿部上,该腿部接纳编码环的材料,根据前述实施方式,编码环还与承载板环接触并连接至承载板环。这进一步简化了承载板环的制造,因为在这种情况下不需要折叠部。

20.优选地,承载板环具有轴向延伸的第三腿部。承载板环的轴向延伸的第三腿部一体地连接至第一腿部和第二腿部并且径向间隔开,即布置成基本上平行于承载板环的轴向延伸的第二腿部。另外,承载板环的轴向延伸的第三腿部可以与承载板环的轴向延伸的第二腿部定位在同一方向上,使得承载板环具有大致c形结构。承载板环的轴向延伸的第三腿部形成为与密封元件结合,以特别地形成迷宫室。因此形成了所谓的预密封迷宫,这增加了布置在轮轴承中的密封元件的使用寿命。

21.优选地,窗形板环布置在径向第一腿部的背向密封元件的一侧,使得由承载板环的径向腿部提供用于密封元件的密封唇缘的不间断的密封表面,并且窗形板环因此定位在径向延伸的第一腿部的后侧。

22.根据本发明的轮轴承包括上述类型中的一个类型的编码器,其中,编码器以非可旋转的方式布置在内环的外周表面或外环的内周表面上。可以设想的是,编码环和/或承载板环至少部分地与内环或外环的端面接触,并且/或者至少部分地接纳在相应部件的凹陷部或凹入部中。此外,这种编码器还可以设置成用于替代性轴承元件,其中,其上布置有编码环的可移位或可旋转的部件可以相对于静止的固定部件进行移位或旋转。特别地,可以设想将该编码器设置成用于线性轴承。

23.编码环可以在安装于内环或外环上之前被磁化。替代性地,由于编码环的磁化能力比较简单,因此还可以设想在将编码器安装在轮轴承中之后进行单极磁化。在这种情况下,在磁化之前不会积聚污垢,污垢会对磁化产生不利影响。总的来说,编码环的单极磁化对铁磁性(污垢)颗粒或污染物的吸引力相对较低。

24.以上对相应编码器的技术效果、优点和有利实施方式的限定和说明经过必要修改也适用于轮轴承。

附图说明

25.以下使用附图连同本发明的三个优选示例性实施方式描述了改进本发明的其他措施,其中,相同或类似的元件用相同的附图标记标识。在附图中:

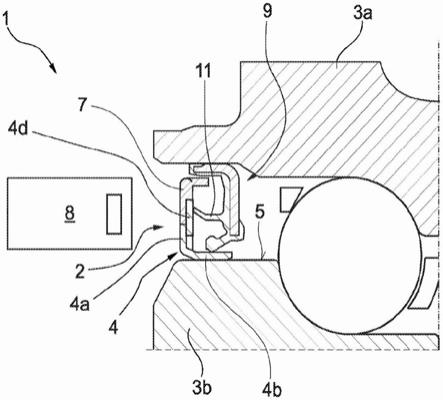

26.图1示出了图示了部分示出的根据本发明的轮轴承的结构的示意性截面图,该轮轴承具有根据本发明的根据第一实施方式的编码器,

27.图2a示出了根据第二实施方式的编码器的示意性立体图,

28.图2b示出了根据图2a的编码器的示意性横截面视图,

29.图2c示出了根据图2a和图2b的编码器的横截面立体图,

30.图2d示出了根据图2至和图2c的编码器的另一横截面立体图,

31.图3a示出了根据图1的部分示出的编码器的示意性立体图,

32.图3b示出了根据图1和图3a的编码器的示意性横截面视图,

33.图3c示出了根据图1、图3a和图3b的编码器的另一示意性横截面视图,

34.图3d示出了根据图1和图3a至图3c的编码器的横截面立体图,

35.图3e示出了根据图1和图3a至图3d的编码器的另一横截面立体图,以及

36.图4示出了根据本发明的根据第三实施方式的编码器的示意性横截面视图。

具体实施方式

37.根据图1,根据本发明的用于此处未示出的车辆的轮轴承1具有编码器2,其中,根据本发明,编码器2以非可旋转且轴向固定的方式布置在设计为角接触球轴承的轮轴承1的内环3b的外周表面5上。特别地,编码器2包括大致呈l形的承载板环4和通过包覆模制而部分地布置在承载板环上的磁化编码环7,其中,编码器2与传感器装置8相互作用,例如用于速度测量。

38.承载板环4具有径向延伸的第一腿部4a和轴向延伸的第二腿部4b,其中,轴向的第二腿部4b以非可旋转且轴向固定的方式布置在轮轴承1的内环3b上。径向的第一腿部4a沿径向方向朝向外环3a延伸并且在折叠部15处折叠,使得第一腿部4a的折叠部分4d沿相反的径向方向朝向内环3b延伸并且轴向地抵靠径向的第一腿部4a。因此,折叠部分4d布置成平

行于第一腿部4a。在当前情况下,折叠部分4d布置在径向延伸的第一腿部4a的面向轴向延伸的第二腿部4b的一侧。

39.承载板环4具有在径向延伸的第一腿部4a上围绕圆周分布的切口10,这导致承载板环4的根据折叠部15的径向位置的不同设计。折叠部15是在对切口10进行冲压后实现的。在根据图1至图3e的实施方式中,折叠部15的径向位置设置成使得第一腿部4a的折叠部分4d至少部分地覆盖切口10。径向延伸的第一腿部4a的折叠部分4d特别地设计为形成密封元件9的基本上轴向延伸的密封唇缘11的对置面。此外,另一密封唇缘14可以与轴向延伸的第二腿部4b径向接触以形成密封,如分别在图3b和图3c中通过示例所示。当然,密封元件9的设计能够容易地转用至所有实施方式。

40.编码环7形成于承载板环4的第一腿部4a的整个圆周上。编码环7在其被安装在轮轴承1中并且至少部分地接触在承载板环4的切口10中之前或之后被单极磁化。因此,编码环7的材料至少部分地填充切口10的空间,其中,编码环7支承在切口10的对应壁上。

41.根据图2a至图2d,根据第二实施方式,折叠部15形成在切口10的与轴向延伸的第二腿部4b背向的一侧。换言之,折叠部15形成在切口10的径向外侧,其中,折叠部分4d仅部分地覆盖切口10、即没有完全覆盖切口。因此,切口10在空间上连接至折叠部分4d的梢部与轴向延伸的第二腿部4b之间的空间,其中,该空间以及切口10的空间完全地填充有编码环7的材料。折叠部15始终形成承载板环4的径向最外点。

42.图2c和图2d示出了编码器7的不同横截面,其中,此处意在示出的是,编码环7的材料在承载板环4的轴向腿部侧或密封元件侧的整个圆周上延伸,其中,编码环7的材料在切口10的区域中接合在切口10中并将切口完全填充。因此,编码环7与切口10接触。一方面,这防止了承载板环4与编码环7之间的相对运动。另一方面,编码环7具有不同材料厚度的磁化层,其中,因此在磁化层的表面上形成了具有相同极性的交变磁场。根据需要,切口10可以围绕承载板环4的圆周均匀或不均匀地分布。此外,切口10可以大致呈矩形形状或大致呈圆形形状。此外,切口10的较长侧边可以基本上径向地延伸。

43.根据图3a至图3e的还在图1中示出的编码器2的第一实施方式,与根据图2至图2d的第二实施方式的唯一区别在于折叠部15在径向延伸的第一腿部4a上形成于切口10的区域中。因此,承载板环4在其外周表面上具有齿形结构部,编码环的材料与该齿形结构部接触。折叠部15始终形成承载板环4的径向最外点。折叠部15的径向位置被选取成使得承载板环4的折叠部分4d部分地覆盖切口10的在径向延伸的第一腿部4a上的部分。

44.此外,编码环7具有轴向延伸的腿部7a。轴向延伸的腿部7a一体地形成在被接纳于切口10中的编码环7的材料上,并且与承载板环4的轴向延伸的第二腿部4b径向间隔开且大致平行。另外,编码环7的轴向延伸的腿部7a与承载板环4的轴向延伸的第二腿部4b沿同一方向对准,使得编码器2具有大致c形的结构。通过编码环7的轴向腿部7a形成了预密封迷宫,以使污垢和/或水分更难或延迟进入密封元件9,并且因此特别地增加了密封元件9的使用寿命。

45.正如已经指出的,图3b和图3c各自示出了密封元件9,在这两种情况下,密封元件经由密封唇缘14与轴向延伸的第二腿部4b接触以形成密封。图3b中所示的密封元件9还具有密封唇缘11,该密封唇缘与折叠部分4d以基本上轴向密封的方式接触。折叠部分可以在与密封唇缘11接触的区域中进行表面处理以增加密封元件9的使用寿命。密封元件9以非可

旋转且轴向固定的方式布置在图1中所示的外环3b上。

46.替代密封唇缘11,如图3c中所示的密封元件9具有凹腔6,以捕获污垢和/或水分并且防止污垢和/或水分到达承载板环4与密封唇缘14之间的接触表面。

47.图3d和图3e示出了穿过编码器7的不同横截面,其中,此处意在示出的是,编码环7的材料在编码环7的轴向腿部7a上的轴向腿部侧或密封元件侧于承载板环4的整个圆周上延伸,其中,编码环7的材料在切口10的区域中接合在切口10中并将切口完全填充。因此,编码环7与切口10接触。一方面,这防止了承载板环4与编码环7之间的相对运动。另一方面,编码环7具有不同材料厚度的磁化层,其中,因此在磁化层的表面上形成了具有相同极性的交变磁场。

48.根据图4,根据第三示例性实施方式,编码器2包括具有径向延伸的第一腿部4a、轴向延伸的第二腿部4b和轴向延伸的第三腿部4c的承载板环4。两个轴向延伸的腿部4b、4c径向间隔开并且指向同一方向,使得编码器形成为基本上呈c形。承载板环4的轴向延伸的第二腿部4b布置在轮轴承1的内环3b上,与前述实施方式类似,并且承载板环在径向延伸的第一腿部4a的区域中于端面12上由磁性编码环7部分地环绕。承载板环4的径向延伸的第一腿部4a还紧固有窗形板环13,其中,窗形板环在其圆周上分布有切口10,该窗形板环经由编码环7的材料以非可旋转的方式连接至承载板环4。编码环7被单极磁化并且与窗形板环13的切口10接触。此外,编码环7的材料被导引成在内环3b与轴向延伸的第三腿部4c之间实现过盈配合以提高静态密封效果。这能够类似地转用于前述实施方式。

49.在这种情况下,根据第二示例性实施方式,编码环7的轴向腿部7a的任务由轴向延伸的第三腿部4c接替,其中,此处未示出的密封唇缘可以以密封的方式与径向延伸的第一腿部4a接触。

50.对于所有实施方式,还可以设想的是,承载板环4以非可旋转且轴向固定的方式布置在图1中所示的外环3a上。在这种情况下,密封元件9以非可旋转且轴向固定的方式布置在图1中所示的内环3a上。

51.附图标记说明

52.1轮轴承2编码器3a外环3b内环4承载板环4a承载板环的第一腿部4b承载板环的第二腿部4c承载板环的第三腿部4d承载板环的折叠部分5外周表面6凹腔7编码环7a编码环的轴向腿部8传感器装置9密封元件10切口11密封唇缘12端面13窗形板环14第二密封唇缘15折叠部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1