用于飞行器气体涡轮引擎的齿轮箱的制作方法

1.本公开涉及用于飞行器气体涡轮引擎的齿轮箱,尤其涉及用于此类齿轮箱中轴颈轴承的布置结构,并且涉及操作此类齿轮箱和气体涡轮引擎的相关方法。

背景技术:

2.具有较大直径风扇的气体涡轮引擎可结合齿轮箱,该齿轮箱将风扇连接到引擎核心的芯轴。这样做的优点是,风扇和引擎核心两者可被设计成在风扇尺寸按比例放大时有效地操作,因为风扇的旋转速度受风扇尖端的切向速度的限制。与引擎核心的旋转速度相比,齿轮箱允许风扇的旋转速度降低,代价是齿轮箱的额外重量和齿轮箱内的一些效率损失。为了保持引擎的操作效率,齿轮箱需要被设计成使重量最小化并使效率最大化。轴承是齿轮箱内的损耗源,因此需要被优化以求使齿轮箱的效率最大化。

技术实现要素:

3.根据第一方面,提供了一种用于飞行器气体涡轮引擎的齿轮箱,该齿轮箱包括:

4.太阳齿轮;

5.多个行星齿轮,该多个行星齿轮围绕太阳齿轮并与太阳齿轮接合;

6.和

7.环形齿轮,该环形齿轮围绕该多个行星齿轮并与该多个行星齿轮接合,该多个行星齿轮中的每一个行星齿轮围绕行星齿轮架的销可旋转地安装,行星齿轮架具有轴颈轴承,该轴颈轴承具有在行星齿轮上的内部滑动表面和在销上的外部滑动表面,

8.其中轴颈轴承的内部滑动表面或外部滑动表面具有表面涂层,该表面涂层包括具有铝或铜作为主要成分的合金层。

9.环形齿轮可具有约550mm或更大的节圆直径。

10.行星轴承中的每一个行星轴承可具有最大特定操作负载和最大操作滑动速度,其中最大特定操作负载乘以最大操作滑动速度为约240mpa m/s或更大。最大操作滑动速度可为约30m/s或更大,并且可选地不大于约60m/s。最大特定操作负载可为约7mpa或更大。

11.最大特定操作负载乘以最大操作滑动速度可小于约720mpa m/s。

12.表面涂层可设置在每个轴颈轴承的外部滑动表面上。

13.每个轴颈轴承的外部滑动表面可位于围绕相应销安装的套管上。

14.表面涂层的厚度可介于约40微米和约200微米之间。

15.该层的厚度可介于约40微米和约100微米之间。

16.一种用于飞行器的气体涡轮引擎可包括:引擎核心,该引擎核心包括涡轮、压缩机和将涡轮连接到压缩机的芯轴;风扇,该风扇位于引擎核心的上游,该风扇包括多个叶片;和根据第一方面的齿轮箱,该齿轮箱被构造成接收来自芯轴的输入并为风扇提供输出驱动,以便以比芯轴更低的旋转速度驱动风扇。

17.在涡轮为第一涡轮的情况下,压缩机为第一压缩机,并且芯轴为第一芯轴,该引擎

核心机还可包括第二涡轮、第二压缩机和将第二涡轮连接到第二压缩机的第二芯轴,该第二涡轮、第二压缩机和第二芯轴被布置成以比第一芯轴更高的旋转速度旋转。

18.根据第二方面,提供了一种操作气体涡轮引擎的方法,该方法包括在最大起飞条件下操作引擎,其中对于齿轮箱中的每个轴颈轴承,特定负载乘以滑动速度大于约240mpa m/s。

19.每个轴颈轴承的特定负载乘以滑动速度可小于约720mpa m/s。

20.根据第三方面,提供了一种用于飞行器气体涡轮引擎的齿轮箱,该齿轮箱包括:

21.太阳齿轮;

22.多个行星齿轮,该多个行星齿轮围绕太阳齿轮并与太阳齿轮接合;和

23.环形齿轮,该环形齿轮围绕该多个行星齿轮并与该多个行星齿轮接合,该多个行星齿轮中的每一个行星齿轮围绕行星齿轮架的销可旋转地安装,行星齿轮架具有轴颈轴承,该轴颈轴承具有在行星齿轮上的内部滑动表面和在销上的外部滑动表面,

24.其中内部滑动表面和外部滑动表面的长度l与轴颈轴承的直径d的比率介于约0.5和1.4之间。

25.环形齿轮可具有约550mm或更大的节圆直径。

26.在一些示例中,l/d比率可介于约1.1和1.3之间。

27.行星轴承中的每一个行星轴承可具有最大特定操作负载和最大操作滑动速度,其中最大特定操作负载乘以最大操作滑动速度为约240mpa m/s或更大。

28.最大特定操作负载乘以最大操作滑动速度可小于约720mpa m/s。

29.齿圈的节圆直径可不大于1200mm。

30.一种用于飞行器的气体涡轮引擎可包括:引擎核心,该引擎核心包括涡轮、压缩机和将涡轮连接到压缩机的芯轴;风扇,该风扇位于引擎核心的上游,该风扇包括多个叶片;和根据第三方面的齿轮箱,该齿轮箱被构造成接收来自芯轴的输入并为风扇提供输出驱动,以便以比芯轴更低的旋转速度驱动风扇。

31.在涡轮为第一涡轮的情况下,压缩机为第一压缩机,并且芯轴为第一芯轴,该引擎核心机还可包括第二涡轮、第二压缩机和将第二涡轮连接到第二压缩机的第二芯轴,该第二涡轮、第二压缩机和第二芯轴被布置成以比第一芯轴更高的旋转速度旋转。

32.根据第四方面,提供了一种操作气体涡轮引擎的方法,该方法包括在最大起飞条件下操作引擎,其中对于齿轮箱中的每个轴颈轴承,特定负载乘以滑动速度大于约240mpa m/s。

33.每个轴颈轴承的特定负载乘以滑动速度可小于约720mpa m/s。

34.根据第五方面,提供了一种操作用于飞行器气体涡轮引擎的齿轮箱的方法,该齿轮箱包括:

35.太阳齿轮;

36.多个行星齿轮,该多个行星齿轮围绕太阳齿轮并与太阳齿轮接合;

37.和

38.环形齿轮,该环形齿轮围绕该多个行星齿轮并与该多个行星齿轮接合,该环形齿轮具有约550mm或更大的节圆直径,

39.其中该多个行星齿轮中的每一个行星齿轮围绕行星齿轮架的销可旋转地安装,行

星齿轮架具有轴颈轴承,该轴颈轴承具有在行星齿轮上的内部滑动表面和在销上的外部滑动表面,行星齿轮上的内部滑动表面和销上的外部滑动表面之间的油膜围绕轴颈轴承在最大厚度和最小厚度之间变化,

40.该方法包括在最大起飞条件下操作飞行器气体涡轮引擎,使得油膜的最小厚度与所述多个行星齿轮之间的平均最小油膜厚度差异不超过8%。

41.每个轴颈轴承的直径d可介于约120mm和约200mm之间。

42.内部滑动表面和外部滑动表面的长度l与轴颈轴承的直径d的比率介于约0.5和约1.4之间。比率l/d可介于约1.1和约1.3之间。

43.最大起飞条件下的平均最小油膜厚度可介于约3.5微米和8微米之间。

44.在气体涡轮引擎在最大起飞条件下的操作期间,每个轴颈轴承的偏心度比率可在约0.94和0.97之间的范围内。

45.对于齿轮箱中的每个轴颈轴承,特定负载乘以滑动速度可大于约240mpa m/s。

46.每个轴颈轴承的特定负载乘以滑动速度可小于约720mpa m/s。

47.根据第六方面,提供了一种用于飞行器气体涡轮引擎的齿轮箱,该齿轮箱包括:

48.太阳齿轮;

49.多个行星齿轮,该多个行星齿轮围绕太阳齿轮并与太阳齿轮接合;

50.和

51.环形齿轮,该环形齿轮围绕该多个行星齿轮并与该多个行星齿轮接合,

52.该多个行星齿轮中的每一个行星齿轮围绕行星齿轮架的销可旋转地安装,行星齿轮架具有轴颈轴承,该轴颈轴承具有在行星齿轮上的内部滑动表面和在销上的外部滑动表面,行星齿轮上的内部滑动表面和销上的外部滑动表面之间的油膜围绕轴颈轴承在最大厚度和最小厚度之间变化,

53.并且其中,在飞行器气体涡轮引擎在最大起飞条件下的操作期间,油膜的最小厚度与所述多个行星齿轮之间的平均最小油膜厚度差异不超过8%。

54.上文关于第五方面所述的各种可选特征也可适用于第六方面。

55.一种用于飞行器的气体涡轮引擎可包括:引擎核心,该引擎核心包括涡轮、压缩机和将涡轮连接到压缩机的芯轴;风扇,该风扇位于引擎核心的上游,该风扇包括多个叶片;和根据第六方面的齿轮箱,该齿轮箱被构造成接收来自芯轴的输入并为风扇提供输出驱动,以便以比芯轴更低的旋转速度驱动风扇。

56.在涡轮为第一涡轮的情况下,压缩机为第一压缩机,并且芯轴为第一芯轴,该引擎核心机还可包括第二涡轮、第二压缩机和将第二涡轮连接到第二压缩机的第二芯轴,该第二涡轮、第二压缩机和第二芯轴被布置成以比第一芯轴更高的旋转速度旋转。

57.根据第七方面,提供了一种用于飞行器气体涡轮引擎的齿轮箱,该齿轮箱包括:

58.太阳齿轮;

59.多个行星齿轮,该多个行星齿轮围绕太阳齿轮并与太阳齿轮接合;

60.和

61.环形齿轮,该环形齿轮围绕该多个行星齿轮并与该多个行星齿轮接合,该多个行星齿轮中的每一个行星齿轮围绕行星齿轮架的销可旋转地安装,行星齿轮架具有轴颈轴承,该轴颈轴承具有在行星齿轮上的内部滑动表面和在销上的外部滑动表面,

62.其中,在飞行器气体涡轮引擎在最大起飞条件下的操作期间,每个轴颈轴承的特定操作负载乘以操作滑动速度为约300mpa m/s或更大。

63.环形齿轮可具有约550mm或更大的节圆直径。

64.在飞行器气体涡轮引擎在最大起飞条件下的操作期间,每个轴颈轴承的特定操作负载乘以操作滑动速度可不大于约720mpa m/s。

65.在飞行器气体涡轮引擎在最大起飞条件下的操作期间,每个轴颈轴承的滑动速度可大于约30m/s或35m/s。

66.在飞行器气体涡轮引擎在最大起飞条件下的操作期间,每个轴颈轴承的滑动速度可小于约49m/s、47m/s、43m/s或40m/s。

67.在飞行器气体涡轮引擎在最大起飞条件下的操作期间,每个轴颈轴承的特定操作负载可为约5mpa或更大。

68.在飞行器气体涡轮引擎在最大起飞条件下的操作期间,每个轴颈轴承的特定操作负载可小于约20mpa。

69.在飞行器气体涡轮引擎在最大起飞条件下的操作期间,每个轴颈轴承的特定操作负载可大于约10mpa。

70.每个轴颈轴承的直径间隙可介于约1

‰

和约2

‰

之间。直径间隙可介于约1.4

‰

和约1.6

‰

之间。

71.一种用于飞行器的气体涡轮引擎,该气体涡轮引擎包括:

72.引擎核心,该引擎核心包括涡轮、压缩机和将该涡轮连接到该压缩机的芯轴;

73.风扇,该风扇位于该引擎核心的上游,该风扇包括多个风扇叶片;

74.和

75.根据第七方面的齿轮箱,该齿轮箱被构造成接收来自芯轴的输入并为风扇提供输出驱动,以便以比芯轴更低的旋转速度驱动风扇。

76.在涡轮为第一涡轮的情况下,压缩机为第一压缩机,并且芯轴为第一芯轴,该引擎核心机还可包括第二涡轮、第二压缩机和将第二涡轮连接到第二压缩机的第二芯轴,该第二涡轮、第二压缩机和第二芯轴被布置成以比第一芯轴更高的旋转速度旋转。

77.根据第八方面,提供了一种操作飞行器气体涡轮引擎的方法,该方法包括在最大起飞条件下操作飞行器气体涡轮引擎,使得每个轴颈轴承的特定操作负载乘以操作滑动速度为约300mpa m/s或更大。

78.与第七方面相关的各种可选特征也可适用于第八方面。

79.根据第九方面,提供了一种用于飞行器气体涡轮引擎的齿轮箱,该齿轮箱包括:

80.太阳齿轮;

81.多个行星齿轮,该多个行星齿轮围绕太阳齿轮并与太阳齿轮接合;

82.和

83.环形齿轮,该环形齿轮围绕该多个行星齿轮并与该多个行星齿轮接合,该多个行星齿轮中的每一个行星齿轮围绕行星齿轮架的销可旋转地安装,行星齿轮架具有轴颈轴承,该轴颈轴承具有在行星齿轮上的内部滑动表面和在销上的外部滑动表面,

84.其中,在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,每个轴颈轴承的偏心度比率(定义为1

‑

2h

min

/c,其中h

min

是内部滑动表面和外部滑动表面之间的最小油膜厚

度并且c是轴颈轴承的直径间隙)大于约0.84。

85.环形齿轮可具有约550mm或更大的节圆直径。

86.在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,每个轴颈轴承的偏心度比率可介于约0.94和0.97之间。

87.每个轴颈轴承的直径间隙可介于约1

‰

和约2

‰

之间。在一些示例中,每个轴颈轴承的直径间隙可介于约1.4

‰

和1.6

‰

之间。

88.在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,流入每个轴颈轴承的油的温度可不大于约100℃。

89.在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,流入每个轴颈轴承的油的压力可在约50kpa至约350kpa的范围内。

90.每个轴颈轴承的低效率(定义为飞行器气体涡轮引擎在最大起飞条件下操作时的百分比功率损失)可小于约0.225%。在一些示例中,每个轴颈轴承的低效率可不小于约0.1%。

91.一种用于飞行器的气体涡轮引擎,该气体涡轮引擎包括:

92.引擎核心,该引擎核心包括涡轮、压缩机和将该涡轮连接到该压缩机的芯轴;

93.风扇,该风扇位于该引擎核心的上游,该风扇包括多个风扇叶片;

94.和

95.根据第九方面的齿轮箱,该齿轮箱被构造成接收来自芯轴的输入并为风扇提供输出驱动,以便以比芯轴更低的旋转速度驱动风扇。

96.在涡轮为第一涡轮的情况下,压缩机为第一压缩机,并且芯轴为第一芯轴,该引擎核心机还可包括第二涡轮、第二压缩机和将第二涡轮连接到第二压缩机的第二芯轴,该第二涡轮、第二压缩机和第二芯轴被布置成以比第一芯轴更高的旋转速度旋转。

97.根据第十方面,提供了一种操作气体涡轮引擎的方法,该方法包括在最大起飞条件下操作飞行器气体涡轮引擎,使得每个轴颈轴承的偏心度比率(定义为1

‑

2h

min

/c,其中h

min

为内部滑动表面和外部滑动表面之间的最小油膜厚度并且c是轴颈轴承的直径间隙)可大于约0.84。

98.根据第十一方面,提供了一种用于飞行器气体涡轮引擎的齿轮箱,该齿轮箱包括:

99.太阳齿轮;

100.多个行星齿轮,该多个行星齿轮围绕太阳齿轮并与太阳齿轮接合;

101.和

102.环形齿轮,该环形齿轮围绕该多个行星齿轮并与该多个行星齿轮接合,该多个行星齿轮中的每一个行星齿轮围绕行星齿轮架的销可旋转地安装,行星齿轮架具有轴颈轴承,该轴颈轴承具有在行星齿轮上的内部滑动表面和在销上的外部滑动表面,每个轴颈轴承包括从入口到出口穿过轴颈轴承的油流动路径,

103.其中,在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,从入口到出口穿过每个油流动路径的油的温度增加15℃至30℃并且入口处的油的温度小于105℃。

104.环形齿轮可具有约550mm或更大的节圆直径。

105.在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,从入口到出口穿过每个油流动路径的油的温度增加15℃至25℃或15℃至20℃。

106.在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,穿过每个油流动路径的特定油流率(定义为穿过油流动路径的油流率除以相应轴颈轴承的直径和长度)可小于约2000l min

‑1m

‑2。

107.在一些示例中,齿轮箱可以是行星式齿轮箱,即其中环形齿轮连接到输出轴并且太阳齿轮连接到输入轴。

108.在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,穿过每个油流动路径的特定油流率(定义为穿过油流动路径的油流率除以相应轴颈轴承的直径和长度)可小于约1000l min

‑1m

‑2。

109.在一些示例中,齿轮箱可以是恒星齿轮箱,即其中输出轴连接到行星架,行星架连接到每个行星齿轮,并且输入轴连接到太阳齿轮。

110.在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,穿过每个油流动路径的特定油流率可大于约400l min

‑1m

‑2。

111.在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,每个轴颈轴承的特定操作负载乘以操作滑动速度可为约250mpa m/s或更大。

112.在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,每个轴颈轴承的特定操作负载乘以操作滑动速度最高可为约450mpa m/s。

113.在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,每个轴颈轴承的特定操作负载乘以操作滑动速度可为约450mpa m/s或更大。

114.在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,每个轴颈轴承的特定操作负载乘以操作滑动速度最高可为约720mpa m/s。

115.一种用于飞行器的气体涡轮引擎,该气体涡轮引擎包括:

116.引擎核心,该引擎核心包括涡轮、压缩机和将该涡轮连接到该压缩机的芯轴;

117.风扇,该风扇位于该引擎核心的上游,该风扇包括多个风扇叶片;

118.和

119.根据第十一方面的齿轮箱,该齿轮箱被构造成接收来自芯轴的输入并为风扇提供输出驱动,以便以比芯轴更低的旋转速度驱动风扇。

120.在涡轮为第一涡轮的情况下,压缩机为第一压缩机,并且芯轴为第一芯轴,该引擎核心机还可包括第二涡轮、第二压缩机和将第二涡轮连接到第二压缩机的第二芯轴,该第二涡轮、第二压缩机和第二芯轴被布置成以比第一芯轴更高的旋转速度旋转。

121.根据第十二方面,提供了一种操作气体涡轮引擎的方法,该方法包括在最大起飞条件下操作飞行器气体涡轮引擎,使得从入口到出口穿过每个油流动路径的油的温度增加15℃至30℃并且入口处的油的温度小于105℃。

122.根据第十一方面的可选特征也可适用于第十二方面的方法。

123.根据第十三方面,提供了一种用于飞行器气体涡轮引擎的齿轮箱,该齿轮箱包括:

124.太阳齿轮;

125.多个行星齿轮,该多个行星齿轮围绕太阳齿轮并与太阳齿轮接合;

126.和

127.环形齿轮,该环形齿轮围绕该多个行星齿轮并与该多个行星齿轮接合,该多个行星齿轮中的每一个行星齿轮围绕行星齿轮架的销可旋转地安装,行星齿轮架具有轴颈轴

承,该轴颈轴承具有在行星齿轮上的内部滑动表面和在销上的外部滑动表面,

128.其中每个轴颈轴承的直径除以相应行星齿轮的节圆直径小于约55%。

129.环形齿轮可具有约550mm或更大的节圆直径。

130.每个轴颈轴承的直径除以相应行星齿轮的节圆直径可大于约50%。

131.在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,每个轴颈轴承的滑动速度可介于约30m/s和约40m/s之间。

132.在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,每个轴颈轴承的特定操作负载乘以操作滑动速度可为约400mpa m/s或更大。

133.在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,每个轴颈轴承的特定操作负载乘以操作滑动速度最高可为约720mpa m/s。

134.轴颈轴承的内部滑动表面或外部滑动表面可具有表面涂层,该表面涂层包括具有铝或铜作为主要成分的合金层。

135.一种用于飞行器的气体涡轮引擎,该气体涡轮引擎包括:

136.引擎核心,该引擎核心包括涡轮、压缩机和将该涡轮连接到该压缩机的芯轴;

137.风扇,该风扇位于该引擎核心的上游,该风扇包括多个风扇叶片;

138.和

139.根据第十三方面的齿轮箱,该齿轮箱被构造成接收来自芯轴的输入并为风扇提供输出驱动,以便以比芯轴更低的旋转速度驱动风扇。

140.在涡轮为第一涡轮的情况下,压缩机为第一压缩机,并且芯轴为第一芯轴,该引擎核心机还可包括第二涡轮、第二压缩机和将第二涡轮连接到第二压缩机的第二芯轴,该第二涡轮、第二压缩机和第二芯轴被布置成以比第一芯轴更高的旋转速度旋转。

141.根据第十四方面,提供了一种操作气体涡轮引擎的方法,该方法包括操作引擎核心以驱动芯轴,以及从齿轮箱向风扇提供输出驱动以通过比芯轴更低的旋转速度驱动风扇。

142.与第十三方面相关的可选特征也可适用于第十四方面的方法。

143.根据第十五方面,提供了一种用于飞行器气体涡轮引擎的齿轮箱,该齿轮箱包括:

144.太阳齿轮;

145.多个行星齿轮,该多个行星齿轮围绕太阳齿轮并与太阳齿轮接合;

146.和

147.环形齿轮,该环形齿轮围绕该多个行星齿轮并与该多个行星齿轮接合,该多个行星齿轮中的每一个行星齿轮围绕行星齿轮架的销可旋转地安装,行星齿轮架具有轴颈轴承,该轴颈轴承具有在行星齿轮上的内部滑动表面和在销上的外部滑动表面,

148.其中,在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,内部滑动表面和外部滑动表面之间的最小油膜厚度h

min

为流入轴颈轴承中的油的温度t的函数,使得h

min

<b

‑

at,其中a为0.139μm/℃并且b为27.8μm。

149.环形齿轮可具有约550mm或更大的节圆直径。

150.在一些示例中,h

min

可大于2.3μm。

151.在一些示例中,h

min

>b

‑

at,其中a为0.034μm/℃并且b为6.4μm。

152.在一些示例中,h

min

<b

‑

at,其中a为0.117μm/℃并且b为22μm。

153.t可大于约60℃,可选地大于约100℃。t可小于约120℃。

154.一种用于飞行器的气体涡轮引擎,该气体涡轮引擎包括:

155.引擎核心,该引擎核心包括涡轮、压缩机和将该涡轮连接到该压缩机的芯轴;

156.风扇,该风扇位于该引擎核心的上游,该风扇包括多个风扇叶片;

157.和

158.根据第十五方面的齿轮箱,该齿轮箱被构造成接收来自芯轴的输入并为风扇提供输出驱动,以便以比芯轴更低的旋转速度驱动风扇。

159.在涡轮为第一涡轮的情况下,压缩机为第一压缩机,并且芯轴为第一芯轴,该引擎核心机还可包括第二涡轮、第二压缩机和将第二涡轮连接到第二压缩机的第二芯轴,该第二涡轮、第二压缩机和第二芯轴被布置成以比第一芯轴更高的旋转速度旋转。

160.根据第十六方面,提供了一种操作气体涡轮引擎的方法,该方法包括在最大起飞条件下操作飞行器气体涡轮引擎,内部滑动表面和外部滑动表面之间的最小油膜厚度h

min

为流入轴颈轴承中的油的温度t的函数,使得h

min

<b

‑

at,其中a为0.139μm/℃并且b为27.8μm。

161.根据第十五方面的可选特征也可适用于第十六方面的方法。

162.根据第十七方面,提供了一种用于飞行器气体涡轮引擎的齿轮箱,该齿轮箱包括:

163.太阳齿轮;

164.多个行星齿轮,该多个行星齿轮围绕太阳齿轮并与太阳齿轮接合;和

165.环形齿轮,该环形齿轮围绕该多个行星齿轮并与该多个行星齿轮接合,该多个行星齿轮中的每一个行星齿轮围绕行星齿轮架的销可旋转地安装,行星齿轮架具有轴颈轴承,该轴颈轴承具有在行星齿轮上的内部滑动表面和在销上的外部滑动表面,

166.其中,在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,每个轴颈轴承的偏心度比率e为流入轴颈轴承中的油的温度t的函数,使得e>at+b,其中a为0.0015/℃并且b为0.69。

167.环形齿轮可具有约550mm或更大的节圆直径。

168.偏心度比率可被定义为1

‑

2h

min

/c,其中h

min

为内部滑动表面和外部滑动表面之间的最小油膜厚度并且c是轴颈轴承的直径间隙。

169.在一些示例中,e可小于约0.98。

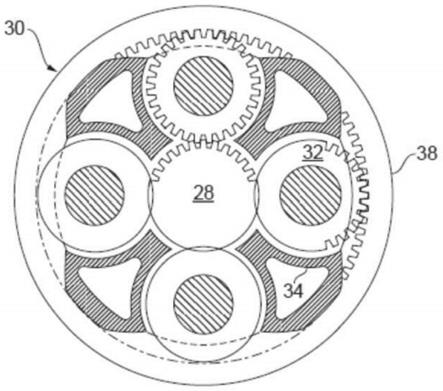

170.在一些示例中,e<at+b,其中a为0.00033/℃并且b为0.94。

171.在一些示例中,e>at+b,其中a为0.00083/℃并且b为0.84。

172.t可大于约60℃,可选地大于约100℃。

173.t可小于约120℃。

174.一种用于飞行器的气体涡轮引擎,该气体涡轮引擎包括:

175.引擎核心,该引擎核心包括涡轮、压缩机和将该涡轮连接到该压缩机的芯轴;

176.风扇,该风扇位于该引擎核心的上游,该风扇包括多个风扇叶片;

177.和

178.根据第十七方面的齿轮箱,该齿轮箱被构造成接收来自芯轴的输入并为风扇提供输出驱动,以便以比芯轴更低的旋转速度驱动风扇。

179.在涡轮为第一涡轮的情况下,压缩机为第一压缩机,并且芯轴为第一芯轴,该引擎

核心机还可包括第二涡轮、第二压缩机和将第二涡轮连接到第二压缩机的第二芯轴,该第二涡轮、第二压缩机和第二芯轴被布置成以比第一芯轴更高的旋转速度旋转。

180.根据第十八方面,提供了一种操作气体涡轮引擎的方法,该方法包括在最大起飞条件下操作飞行器气体涡轮引擎,每个轴颈轴承的偏心度比率e为流入轴颈轴承中的油的温度t的函数,使得e>at+b,其中a为0.0015/℃并且b为0.69。

181.根据第十七方面的可选特征也可适用于第十八方面的方法。

182.根据第十九方面,提供了一种用于飞行器气体涡轮引擎的齿轮箱,该齿轮箱包括:

183.太阳齿轮;

184.多个行星齿轮,该多个行星齿轮围绕太阳齿轮并与太阳齿轮接合;

185.和

186.环形齿轮,该环形齿轮围绕该多个行星齿轮并与该多个行星齿轮接合,该多个行星齿轮中的每一个行星齿轮围绕行星齿轮架的销可旋转地安装,行星齿轮架具有轴颈轴承,该轴颈轴承具有在行星齿轮上的内部滑动表面和在销上的外部滑动表面,

187.其中,在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,每个轴颈轴承的sommerfeld数大于约4。

188.环形齿轮可具有约550mm或更大的节圆直径。

189.每个轴颈轴承的低效率(定义为最大起飞条件下的百分比功率损耗)可小于约0.225%。

190.每个轴颈轴承的直径间隙可介于约1

‰

和2

‰

之间。每个轴颈轴承的直径间隙可介于约1.4

‰

和1.6

‰

之间。

191.在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,流入每个轴颈轴承的油的温度可小于或等于约100℃。

192.在飞行器气体涡轮引擎在最大起飞条件下操作的情况下,在最大起飞条件下流入每个轴颈轴承的油的压力可在约50kpa至约350kpa的范围内。

193.一种用于飞行器的气体涡轮引擎,该气体涡轮引擎包括:

194.引擎核心,该引擎核心包括涡轮、压缩机和将该涡轮连接到该压缩机的芯轴;

195.风扇,该风扇位于该引擎核心的上游,该风扇包括多个风扇叶片;

196.和

197.根据第十九方面的齿轮箱,该齿轮箱被构造成接收来自芯轴的输入并为风扇提供输出驱动,以便以比芯轴更低的旋转速度驱动风扇。

198.在涡轮为第一涡轮的情况下,压缩机为第一压缩机,并且芯轴为第一芯轴,该引擎核心机还可包括第二涡轮、第二压缩机和将第二涡轮连接到第二压缩机的第二芯轴,该第二涡轮、第二压缩机和第二芯轴被布置成以比第一芯轴更高的旋转速度旋转。

199.根据第二十方面,提供了一种操作飞行器气体涡轮引擎的方法,该方法包括在最大起飞条件下操作飞行器气体涡轮引擎,其中每个轴颈轴承的sommerfeld数大于约4。

200.根据上述方面中的任一方面,每个轴颈轴承的滑动速度在最大起飞条件下可为30m/s、31m/s、32m/s、33m/s、34m/s、35m/s、36m/s、37m/s、38m/s、39m/s、40m/s、41m/s、42m/s、43m/s、44m/s、45m/s、46m/s、47m/s、48m/s、49m/s或50m/s或在由任何两个上述值限定的范围内。

201.根据上述方面中的任一方面,每个轴颈轴承的特定操作负载在最大起飞条件下可为5mpa、6mpa、7mpa、8mpa、9mpa、10mpa、11mpa、12mpa、13mpa、14mpa、15mpa、16mpa、17mpa、18mpa、19mpa、20mpa、21mpa、22mpa、23mpa、24mpa或25mpa或在由任何两个上述值限定的范围内。

202.在上述方面中的每一个方面中,气体涡轮引擎包括涡轮、压缩机、将涡轮机连接到压缩机的芯轴和位于引擎核心的上游的风扇,该风扇包括多个风扇叶片。风扇可具有介于约5.5

×

107kg m2和9

×

108kg m2之间,另选地介于约7.4

×

107kg m2和7

×

108kg m2之间,另选地介于约8.3

×

107kg m2和6.5

×

108kg m2之间的惯性矩。相同的特征也可适用于本发明的其它方面。

203.在上述方面中的每一个方面中,齿轮箱可具有3.2至4.5的齿轮传动比,并且可选地3.2至4.0的齿轮传动比。该齿轮箱可处于恒星式构型。

204.在上述方面中的每一个方面中,气体涡轮引擎可具有70n kg

‑1至90n kg

‑1的比推力;和/或在巡航条件下12.5至18或13至16的旁路比率。

205.如本文其他地方所述,本公开可涉及气体涡轮引擎。此类气体涡轮引擎可包括引擎核心,该引擎核心包括涡轮、燃烧器、压缩机和将该涡轮连接到该压缩机的芯轴。此类气体涡轮引擎可包括位于引擎核心的上游的(具有风扇叶片的)风扇。

206.齿轮箱,该齿轮箱接收来自芯轴的输入并将驱动输出至风扇,以便以比芯轴低的旋转速度来驱动风扇。至齿轮箱的输入可直接来自芯轴或者间接地来自芯轴,例如经由正齿轮轴和/或齿轮。芯轴可将涡轮和压缩机刚性地连接,使得涡轮和压缩机以相同的速度旋转(其中,风扇以更低的速度旋转)。

207.如本文所述和/或所要求保护的气体涡轮引擎可具有任何合适的通用架构。例如,气体涡轮引擎可具有将涡轮和压缩机连接的任何所需数量的轴,例如一个轴、两个轴或三个轴。仅以举例的方式,连接到芯轴的涡轮可以是第一涡轮,连接到芯轴的压缩机可以是第一压缩机,并且芯轴可以是第一芯轴。该引擎核心还可包括第二涡轮、第二压缩机和将第二涡轮连接到第二压缩机的第二芯轴。该第二涡轮、第二压缩机和第二芯轴可被布置成以比第一芯轴高的旋转速度旋转。

208.在此类布置结构中,第二压缩机可轴向定位在第一压缩机的下游。该第二压缩机可被布置成(例如直接接收,例如经由大致环形的导管)从第一压缩机接收流。

209.齿轮箱可被布置成由被构造成(例如在使用中)以最低旋转速度旋转的芯轴(例如上述示例中的第一芯轴)来驱动。例如,该齿轮箱可被布置成仅由被构造成(例如在使用中)以最低旋转速度旋转的芯轴(例如,在上面的示例中,仅第一芯轴,而不是第二芯轴)来驱动。另选地,该齿轮箱可被布置成由任何一个或多个轴驱动,该任何一个或多个轴例如为上述示例中的第一轴和/或第二轴。

210.该齿轮箱可以是减速齿轮箱(因为至风扇的输出比来自芯轴的输入的旋转速率低)。可以使用任何类型的齿轮箱。例如,齿轮箱可以是“行星式”或“恒星”齿轮箱,如本文别处更详细地描述。该齿轮箱可以具有任何期望的减速比(定义为输入轴的旋转速度除以输出轴的旋转速度),例如大于2.5,例如在3到4.2、或3.2到3.8的范围内,例如,大约或至少3、3.1、3.2、3.3、3.4、3.5、3.6、3.7、3.8、3.9、4、4.1或4.2。例如,齿轮传动比可以介于前一句中的任何两个值之间。仅以举例的方式,齿轮箱可以是“恒星”齿轮箱,其具有在3.1或3.2到

3.8的范围内的齿轮传动比。在一些布置结构中,该齿轮传动比可在这些范围之外。

211.在如本文所述和/或所要求保护的任何气体涡轮引擎中,燃烧器可被轴向设置在风扇和一个或多个压缩机的下游。例如,在提供第二压缩机的情况下,燃烧器可直接位于第二压缩机的下游(例如在其出口处)。以另一个示例的方式,在提供第二涡轮的情况下,可将燃烧器出口处的流提供至第二涡轮的入口。该燃烧器可设置在一个或多个涡轮的上游。

212.该压缩机或每个压缩机(例如,如上所述的第一压缩机和第二压缩机)可包括任何数量的级,例如多个级。每一级可包括一排转子叶片和一排定子轮叶,该排定子轮叶可为可变定子轮叶(因为该排定子轮叶的入射角可以是可变的)。该排转子叶片和该排定子轮叶可彼此轴向偏移。

213.该涡轮或每个涡轮(例如,如上所述的第一涡轮和第二涡轮)可包括任何数量的级,例如多个级。每一级可包括一排转子叶片和一排定子轮叶。该排转子叶片和该排定子轮叶可彼此轴向偏移。

214.每个风扇叶片可被限定为具有径向跨度,该径向跨度从径向内部气体洗涤位置或0%跨度位置处的根部(或毂部)延伸到100%跨度位置处的尖端。该毂部处的风扇叶片的半径与尖端处的风扇叶片的半径的比率可小于(或大约为)以下中的任何一个:0.4、0.39、0.38、0.37、0.36、0.35、0.34、0.33、0.32、0.31、0.3、0.29、0.28、0.27、0.26或0.25。该毂部处的风扇叶片的半径与尖端处的风扇叶片的半径的比率可在由前一句中的任何两个值限定的包含范围内(即,这些值可形成上限或下限),例如,在0.28到0.32的范围内。这些比率通常可称为毂部

‑

尖端比率。毂部处的半径和尖端处的半径都可以在叶片的前缘(或轴向最前)部分处测量。当然,毂部

‑

尖端比率指的是风扇叶片的气体洗涤部分,即径向地在任何平台外部的部分。

215.可在引擎中心线和风扇叶片的前缘处的尖端之间测量该风扇的半径。风扇直径(可能只是风扇半径的两倍)可大于(或大约为)以下中的任何一个:220cm、230cm、240cm、250cm(约100英寸)、260cm、270cm(约105英寸)、280cm(约110英寸)、290cm(约115英寸)、300cm(约120英寸)、310cm、320cm(约125英寸)、330cm(约130英寸)、340cm(约135英寸)、350cm、360cm(约140英寸)、370cm(约145英寸)、380cm(约150英寸)、390cm(约155英寸)、400cm、410cm(约160英寸)或420cm(约165英寸)。风扇直径可在由前一句中的任何两个值限定的包含范围内(即,这些值可形成上限或下限),例如在240cm至280cm或330cm至380cm的范围内。

216.风扇的旋转速度可以在使用中变化。一般来讲,对于具有较大直径的风扇,旋转速度较低。仅以非限制性示例的方式,风扇在巡航条件下的旋转速度可小于2500rpm,例如小于2300rpm。仅以另外的非限制性示例的方式,对于风扇直径在220cm至300cm(例如240cm至280cm或250cm至270cm)范围内的引擎,在巡航条件下风扇的旋转速度可在1700rpm至2500rpm的范围内,例如在1800rpm至2300rpm的范围内,例如在1900rpm至2100rpm的范围内。仅以另外的非限制性示例的方式,对于风扇直径在330cm至380cm范围内的引擎,在巡航条件下风扇的旋转速度可在1200rpm至2000rpm的范围内,例如在1300rpm至1800rpm的范围内、例如在1400rpm至1800rpm的范围内。

217.在使用气体涡轮引擎时,(具有相关联的风扇叶片的)风扇围绕旋转轴线旋转。该旋转导致风扇叶片的尖端以速度u

尖端

移动。风扇叶片13对流所做的功导致流的焓升dh。风扇

尖端负载可被定义为dh/u

尖端2

,其中dh是跨风扇的焓升(例如1

‑

d平均焓升),并且u

尖端

是风扇尖端的(平移)速度,例如在尖端的前缘处(可被定义为前缘处的风扇尖端半径乘以角速度)。在巡航条件下的风扇尖端负载可大于(或大约为)以下中的任何一个:0.28、0.29、0.30、0.31、0.32、0.33、0.34、0.35、0.36、0.37、0.38、0.39或0.4(本段中的所有单位为j kg

‑1k

‑1/(ms

‑1)2)。风扇尖端负载可在由前一句中的任何两个值限定的包含范围内(即,这些值可形成上限或下限),例如在0.28至0.31或0.29至0.3的范围内。

218.根据本公开的气体涡轮引擎可具有任何期望的旁路比率,其中该旁路比率被定义为在巡航条件下穿过旁路导管的流的质量流率与穿过核心的流的质量流率的比率。在一些布置结构中,该旁路比率可大于(或大约为)以下中的任何一个:10、10.5、11、11.5、12、12.5、13、13.5、14、14.5、15、15.5、16、16.5、17、17.5、18、18.5、19、19.5或20。该旁路比率可在由前一句中的任何两个值限定的包含范围内(即,这些值可形成上限或下限),例如在12至16的范围、或13至15的范围、或13至14的范围内。该旁路导管可以是基本上环形的。该旁路导管可位于核心引擎的径向外侧。旁路导管的径向外表面可以由短舱和/或风扇壳体限定。

219.本文中描述和/或要求保护的气体涡轮引擎的总压力比可被定义为风扇上游的滞止压力与最高压力压缩机出口处的滞止压力(进入燃烧器之前)之比。以非限制性示例的方式,如本文所述和/或所要求保护的气体涡轮引擎在巡航时的总压力比可大于(或大约为)以下中的任何一个:35、40、45、50、55、60、65、70、75。总压力比可在由前一句中的任何两个值限定的包含范围内(即,这些值可形成上限或下限),例如在50至70的范围内。

220.引擎的比推力可被定义为引擎的净推力除以穿过引擎的总质量流量。在巡航条件下,本文中描述和/或要求保护的引擎的比推力可小于(或大约为)以下中的任何一个:110n kg

‑1s、105n kg

‑1s、100n kg

‑1s、95n kg

‑1s、90n kg

‑1s、85n kg

‑1s或80n kg

‑1s。该比推力可在由前一句中的任何两个值限定的包含范围内(即,这些值可形成上限或下限),例如在80n kg

‑1s至100n kg

‑1s,或85n kg

‑1s至95n kg

‑1s的范围内。与传统的气体涡轮引擎相比,此类引擎可能特别高效。

221.如本文所述和/或所要求保护的气体涡轮引擎可具有任何期望的最大推力。仅以非限制性示例的方式,如本文所述和/或受权利要求书保护的气体涡轮可产生至少为(或大约为)以下中的任何一个的最大推力:160kn、170kn、180kn、190kn、200kn、250kn、300kn、350kn、400kn、450kn、500kn或550kn。最大推力可在由前一句中的任何两个值限定的包含范围内(即,这些值可形成上限或下限)。仅以举例的方式,如本文所述和/或受权利要求书保护的气体涡轮可能够产生在330kn至420kn,例如350kn至400kn范围内的最大推力。上面提到的推力可为在标准大气条件下、在海平面处、加上15℃(环境压力101.3kpa,温度30℃)、引擎静止时的最大净推力。

222.在使用中,高压涡轮的入口处的流的温度可能特别高。该温度,可被称为tet,可在燃烧器的出口处测量,例如刚好在自身可被称为喷嘴导向轮叶的第一涡轮轮叶的上游。在巡航时,该tet可至少为(或大约为)以下中的任何一个:1400k、1450k、1500k、1550k、1600k或1650k。巡航时的tet可在由前一句中的任何两个值限定的包含范围内(即,这些值可形成上限或下限)。引擎在使用时的最大tet可以是,例如,至少为(或大约为)以下中的任何一个:1700k、1750k、1800k、1850k、1900k、1950k或2000k。最大tet可在由前一句中的任何两个

值限定的包含范围内(即,这些值可形成上限或下限),例如在1800k至1950k的范围内。可以例如在高推力条件下发生最大tet,例如在最大起飞(mto)条件下发生最大tet。

223.本文中描述和/或要求保护的风扇叶片和/或风扇叶片的翼面部分可由任何合适的材料或材料组合来制造。例如,风扇叶片和/或翼面的至少一部分可至少部分地由复合材料来制造,该复合材料为例如金属基质复合材料和/或有机基质复合材料,诸如碳纤维。以另外的示例的方式,风扇叶片和/或翼面的至少一部分可以至少部分地由金属来制造,该金属为诸如基于钛的金属或基于铝的材料(诸如铝锂合金)或基于钢的材料。风扇叶片可包括使用不同材料制造的至少两个区域。例如,风扇叶片可具有保护性前缘,该保护性前缘可使用比叶片的其余部分更好地抵抗(例如,来自鸟类、冰或其他材料的)冲击的材料来制造。此类前缘可以例如使用钛或基于钛的合金来制造。因此,仅以举例的方式,该风扇叶片可具有碳纤维或具有带钛前缘的基于铝的主体(诸如铝锂合金)。

224.如本文所述和/或所要求保护的风扇可包括中央部分,风扇叶片可从该中央部分例如在径向上延伸。该风扇叶片可以任何期望的方式附接到中央部分。例如,每个风扇叶片可包括固定件,该固定件可与毂部(或盘状部)中的对应狭槽接合。仅以举例的方式,此类固定件可以是燕尾形式的,其可以插入和/或接合毂部/盘状部中对应的狭槽,以便将风扇叶片固定到毂部/盘状部。以另外的示例的方式,该风扇叶片可与中央部分一体地形成。此类布置结构可以称为叶片盘状部或叶片环。可以使用任何合适的方法来制造此类叶片盘状部或叶片环。例如,风扇叶片的至少一部分可由块状物来加工而成,以及/或者风扇叶片的至少部分可通过焊接(诸如线性摩擦焊接)来附接到毂部/盘状部。

225.本文中描述和/或要求保护的气体涡轮引擎可能或可能不设有可变面积喷嘴(van)。此类可变面积喷嘴可允许旁路导管的出口面积在使用中变化。本公开的一般原理可应用于具有或不具有van的引擎。

226.如本文所述和/或要求保护的气体涡轮的风扇可具有任何期望数量的风扇叶片,例如14、16、18、20、22、24或26个风扇叶片。

227.如本文所用,巡航条件可指气体涡轮引擎所附接的飞行器的巡航条件。此类巡航条件通常可被定义为巡航中期的条件,例如飞行器和/或引擎在爬升顶点和下降起点之间的中点(就时间和/或距离而言)处所经历的条件。

228.仅以举例的方式,巡航条件下的前进速度可为从0.7马赫至0.9马赫的范围内的任何点,例如0.75至0.85、例如0.76至0.84、例如0.77至0.83、例如0.78至0.82、例如0.79至0.81、例如大约0.8马赫、大约0.85马赫或0.8至0.85的范围内。这些范围内的任何单一速度可以是巡航条件。对于某些飞行器,巡航条件可能超出这些范围,例如低于0.7马赫或高于0.9马赫。

229.仅以举例的方式,巡航条件可对应于在以下范围内的高度处的标准大气条件:10000m至15000m,例如在10000m至12000m的范围内,例如在10400m至11600m(约38000英尺)的范围内,例如在10500m至11500m的范围内,例如在10600m至11400m的范围内,例如在10700m(约35000英尺)至11300m的范围内,例如在10800m至11200m的范围内,例如在10900m至11100m的范围内,例如大约11000m。巡航条件可对应于这些范围内的任何给定高度处的标准大气条件。

230.仅以举例的方式,巡航条件可对应于:前进马赫数为0.8;压力23000pa;以及温度

‑

55℃。还仅以举例的方式,巡航条件可对应于:前进马赫数为0.85;压力为24000pa;以及温度为

‑

54℃(其可为35000英尺下的标准大气条件)。

231.如本文中任何地方所用,“巡航”或“巡航条件”可指空气动力学设计点。此类空气动力学设计点(或adp)可对应于风扇被设计用于操作的条件(包括例如马赫数、环境条件和推力要求中的一者或多者)。例如,这可能指风扇(或气体涡轮引擎)被设计成具有最佳效率的条件。

232.在使用中,本文中描述和/或要求保护的气体涡轮引擎可在本文别处定义的巡航条件下操作。此类巡航条件可通过飞行器的巡航条件(例如,中间巡航条件)来确定,至少一个(例如2个或4个)气体涡轮引擎可以安装在该飞行器上以提供推进推力。

233.如本文所用,最大起飞(mto)条件具有常规含义。最大起飞条件可被定义为在国际标准大气(isa)海平面压力和温度条件+15℃下在跑道尽头以最大起飞推力运行引擎,这通常定义为飞行器速度为约0.25mn,或介于约0.24mn和0.27mn之间。因此,引擎的最大起飞条件可被定义为在isa海平面压力和温度+15℃下以引擎的最大起飞推力(例如,最大节流阀)操作引擎,其中风扇入口速度为0.25mn。

234.技术人员将理解,除非相互排斥,否则关于任何一个上述方面描述的特征或参数可应用于任何其他方面。此外,除非相互排斥,否则本文中描述的任何特征或参数可应用于任何方面以及/或者与本文中描述的任何其他特征或参数组合。

附图说明

235.现在将参考附图仅以举例的方式来描述实施方案,其中:

236.图1是气体涡轮引擎的截面侧视图;

237.图2是气体涡轮引擎的上游部分的特写截面侧视图;

238.图3是用于气体涡轮引擎的齿轮箱的局部剖视图;

239.图4是安装在具有轴颈轴承的行星齿轮架的销上的示例性行星齿轮的示意性横向剖视图;

240.图5是图4的示例性行星齿轮的示意性纵向剖视图;

241.图6是示例性行星齿轮轴颈轴承的外表面的局部剖视图;

242.图7是示例性行星齿轮的示意性横向剖视图,示出了放大的油膜厚度变化;

243.图8是多个示例性齿轮箱的特定操作负载随滑动速度变化的示意性曲线图;

244.图9是多个示例性齿轮箱的偏心度比率随百分比负载变化的示意性曲线图;

245.图10是在最大起飞条件下操作的一系列示例性齿轮箱的低效率随轴颈轴承的偏心度比率变化的示意性曲线图;

246.图11是在最大起飞条件下操作的一系列示例性齿轮箱的最小油膜厚度随进油口温度变化的示意性曲线图;

247.图12是在最大起飞条件下操作的一系列示例性齿轮箱的偏心度比率随进油口温度变化的示意性曲线图;

248.图13是在最大起飞条件下操作的一系列示例性齿轮箱的低效率随sommerfeld数变化的示意性曲线图;并且

249.图14是在最大起飞条件下操作的一系列示例性齿轮箱的特定油流随pv变化的示

意性曲线图。

具体实施方式

250.图1示出了具有主旋转轴线9的气体涡轮引擎10。引擎10包括进气口12和推进式风扇23,该推进式风扇产生两股气流:核心气流a和旁路气流b。气体涡轮引擎10包括接收核心气流a的核心11。引擎核心11以轴流式串联包括低压压缩机14、高压压缩机15、燃烧设备16、高压涡轮17、低压涡轮19和核心排气喷嘴20。短舱21围绕气体涡轮引擎10并且限定旁路导管22和旁路排气喷嘴18。旁路气流b流过旁路导管22。风扇23经由轴26和周转齿轮箱30附接到低压涡轮19并由该低压涡轮驱动。

251.在使用中,核心气流a由低压压缩机14加速和压缩,并被引导至高压压缩机15中以进行进一步的压缩。从高压压缩机15排出的压缩空气被引导至燃烧设备16中,在该燃烧设备中压缩空气与燃料混合,并且混合物被燃烧。然后,所得的热燃烧产物在通过喷嘴20排出之前通过高压涡轮和低压涡轮17、19膨胀,从而驱动高压涡轮和低压涡轮以提供一些推进推力。高压涡轮17通过合适的互连轴27来驱动高压压缩机15。风扇23通常提供大部分推进推力。周转齿轮箱30是减速齿轮箱。

252.图2中示出了齿轮传动风扇气体涡轮引擎10的示例性布置结构。低压涡轮19(参见图1)驱动轴26,该轴26联接到周转齿轮布置结构30的太阳轮或太阳齿轮28。在太阳齿轮28的径向向外处并与该太阳齿轮相互啮合的是多个行星齿轮32,该多个行星齿轮通过行星架34联接在一起。行星架34约束行星齿轮32以同步地围绕太阳齿轮28进动,同时使每个行星齿轮32绕其自身轴线旋转。行星架34经由连杆36联接到风扇23,以便驱动该风扇围绕引擎轴线9旋转。在行星齿轮32的径向向外处并与该行星齿轮相互啮合的是齿圈或环形齿轮38,其经由连杆40联接到固定支撑结构24。

253.需注意,本文中使用的术语“低压涡轮”和“低压压缩机”可分别表示最低压力涡轮级和最低压力压缩机级(即,不包括风扇23),和/或通过在引擎中具有最低旋转速度的互连轴26(即,不包括驱动风扇23的齿轮箱输出轴)连接在一起的涡轮级和压缩机级。在一些文献中,本文中提到的“低压涡轮”和“低压压缩机”可被另选地称为“中压涡轮”和“中压压缩机”。在使用此类另选命名的情况下,风扇23可被称为第一或最低压力的压缩级。

254.在图3中以举例的方式更详细地示出了周转齿轮箱30。太阳齿轮28、行星齿轮32和环形齿轮38中的每一者包括围绕其周边以用于与其他齿轮相互啮合的齿。然而,为清楚起见,图3中仅示出了齿的示例性部分。示出了四个行星齿轮32,但是对本领域的技术人员显而易见的是,可以在要求保护的发明的范围内提供更多或更少的行星齿轮32。行星式周转齿轮箱30的实际应用通常包括至少三个行星齿轮32。

255.在图2和图3中以举例的方式示出的周转齿轮箱30是行星式的,其中行星架34经由连杆36联接到输出轴,其中环形齿轮38被固定。然而,可使用任何其他合适类型的周转齿轮箱30。以另一个示例的方式,周转齿轮箱30可以是恒星布置结构,其中行星架34保持固定,允许环形齿轮(或齿圈)38旋转。在此类布置结构中,风扇23由环形齿轮38驱动。以另一个另选示例的方式,齿轮箱30可以是差速齿轮箱,其中环形齿轮38和行星架34均被允许旋转。

256.应当理解,图2和图3中所示的布置结构仅是示例性的,并且各种另选方案都在本公开的范围内。仅以举例的方式,可使用任何合适的布置结构来将齿轮箱30定位在引擎10

中和/或用于将齿轮箱30连接到引擎10。以另一个示例的方式,齿轮箱30与引擎10的其他部件(诸如输入轴26、输出轴和固定结构24)之间的连接件(诸如图2示例中的连杆36、40)可具有任何期望程度的刚度或柔性。以另一个示例的方式,可使用引擎的旋转部件和固定部件之间(例如,在来自齿轮箱的输入轴和输出轴与固定结构诸如齿轮箱壳体之间)的轴承的任何合适的布置结构,并且本公开不限于图2的示例性布置结构。例如,在齿轮箱30具有恒星布置结构(如上所述)的情况下,技术人员将容易理解,输出连杆和支撑连杆以及轴承位置的布置结构通常不同于图2中以举例的方式示出的布置结构。

257.因此,本公开延伸到具有齿轮箱类型(例如恒星或行星齿轮)、支撑结构、输入和输出轴布置结构以及轴承位置中的任何布置结构的气体涡轮引擎。

258.可选地,齿轮箱可驱动附加的和/或另选的部件(例如,中压压缩机和/或增压压缩机)。

259.本公开可应用的其他气体涡轮引擎可具有另选构型。例如,此类引擎可具有另选数量的压缩机和/或涡轮和/或另选数量的互连轴。以另外的示例的方式,图1中所示的气体涡轮引擎具有分流喷嘴18、20,这意味着穿过旁路导管22的流具有自己的喷嘴18,该喷嘴与核心引擎喷嘴20分开并径向地在该核心引擎喷嘴的外部。然而,这不是限制性的,并且本公开的任何方面也可应用于如下引擎,在该引擎中,穿过旁路导管22的流和穿过核心11的流在可被称为混流喷嘴的单个喷嘴之前(或上游)混合或组合。一个或两个喷嘴(无论是混合的还是分流的)可具有固定的或可变的面积。

260.气体涡轮引擎10的几何形状及其部件由传统的轴系限定,包括轴向方向(与旋转轴线9对准)、径向方向(在图1中从下到上的方向)和周向方向(垂直于图1视图中的页面)。轴向方向、径向方向和周向方向相互正交。

261.图4示意性地示出了图3的示例性周转圆齿轮箱30中所示类型的示例性行星齿轮32。行星齿轮32围绕销41安装,行星齿轮32的内表面和销41的外表面形成轴颈轴承42的滑动表面,从而允许行星齿轮32相对于销41旋转。在使用中,滑动表面用油润滑以允许行星齿轮32和销41相对于彼此平滑地旋转。为清楚起见,图4中放大地示出了滑动表面之间的间隙。

262.图4的示例中的轴颈轴承42的滑动表面被示出为行星齿轮32的内表面和销41的外表面。在另选的示例中,可围绕销41提供套管,该套管的外表面提供轴颈轴承42的内滑动表面,该套管例如通过过盈配合固定到销41的外表面。另选地或除此之外,可提供衬套(或轴衬),该衬套的内表面提供轴颈轴承42的外滑动表面,该衬套例如通过衬套和齿轮32之间的过盈配合固定到行星齿轮32的内表面。由销41和行星齿轮32自身形成轴颈轴承42的滑动表面的优点在于,轴颈轴承42的公差可得到更紧密的控制,而使用套管和衬套中的一者或两者的优点在于,可在磨损时通过替换一个或两个部件而更容易地修复轴颈轴承。

263.行星齿轮32由内表面直径43和外节圆直径44限定,该内表面直径也可被限定为轴颈轴承42的直径。行星齿轮32包括围绕齿轮32的外圆周延伸的多个齿45。根据应用的具体情况,齿45的总数可不同于图4所示的数目。齿45可被布置成正齿轮形式或螺旋齿轮形式,即,与齿轮32的旋转轴线平行或成一角度。螺旋齿轮形式是更常见的布置结构,因为当齿轮相对于彼此旋转时,这种布置结构允许行星齿轮32的齿轮齿45与环形齿轮38和太阳齿轮28(图3)上的对应齿之间的过渡更加平滑。

264.图5示意性地示出了图4的行星齿轮32和销41的轴向截面。图4所示的横截面是沿图5所示的线a

‑

a'截取的。在该示例中,销41通过延伸穿过行星架34的厚度安装到行星架34。销41可通过焊接、螺栓连接或以其他固定销41和行星架34的方式而固定到行星架34,以在使用时防止销41和行星架34之间的相对移动。在操作中,主要通过横向于销41的轴线51的销41上的剪切力在销41和行星架34之间传递力,这也导致沿轴线51施加到销41的弯矩。在恒星齿轮箱布置结构中,其中行星架34相对于引擎框架固定,行星齿轮32上的净力作用在与行星齿轮32中心的直径相切的方向上。在行星式齿轮箱布置结构中,其中外环形齿轮38(图3)被固定,由于保持行星齿轮32围绕太阳齿轮28旋转所需的附加向心力分量,行星齿轮32上的净力朝向太阳齿轮的中心倾斜,该向心力为行星架34的旋转速度的函数。齿轮箱被构造成恒星布置结构的优点在于,当齿轮箱以高速操作时,销上的负载减小。

265.行星齿轮32在图5中示出为具有轴颈轴承部分52,该轴颈轴承部分具有小于行星齿轮32总宽度54的长度l。轴颈轴承42的长度l可根据齿轮箱操作期间经历的负载来选择并且优化轴颈轴承长度l与轴颈轴承42的直径d之间的比率。直径d可由外滑动表面(对应于图5所示示例中的行星齿轮32的内表面)、内滑动表面(对应于销41的外表面)或两者之间的平均直径限定。在实施过程中,被称为直径间隙c(距离c/2在图4中示出)的两个直径之间的差值较小,通常在小于任一直径的0.5%的范围内。对于介于120mm和200mm之间的示例性直径范围,该差值可介于约0.1%和0.3%之间,即,介于约120μm和约600μm之间,其中典型的直径间隙为约150μm。

266.在一些示例中,轴颈轴承42的长度52可等于或大于行星齿轮32的总宽度。

267.在具体示例中,轴颈轴承42的长度l与轴颈轴承42的直径d的比率l/d可在约0.5至1.4的范围内,可选地在约1.1和1.3之间。较低的l/d比率部分地通过减小施加到销的弯矩来减小齿轮32相对于销41的不对准,从而保持销41与齿轮32更平行。然而,l/d比率应保持高于约0.5,或可选地约1.1,以避免轴颈轴承上的特定负载变得过高并不利地影响轴承的寿命。

268.图6示意性地示出了可施加到轴颈轴承42的任一滑动表面的表面涂层61的示例性结构。下面的材料62可以是销41或环形齿轮32,或者在另选的示例中可以是上述类型的套管或衬套。表面涂层61的总厚度可在介于40微米和200微米之间的厚度的区域中,其中具体示例性厚度在约100微米的区域中。

269.尽管表面涂层61可施加到轴颈轴承42的任一表面,但由于内表面的沉积方法的实际限制,将涂层61施加到销41的外表面实际上可为优选的。常见的沉积方法诸如物理气相沉积(pvd)可更适用于将涂层施加到外表面而不是内表面。其他技术诸如铸造可更适用于将涂层施加到内表面,但铸造通常不太适用于产生具有上文定义的厚度范围并且具有轴颈轴承所需的公差的涂层。

270.示例性表面涂层61可包括三个层61a

‑

61c。沉积第一层61a,该第一层具有介于下面的材料62和第二层61b之间的热膨胀系数。在钢作为下面的材料的情况下,第一层61a可例如为基于铜的合金。第二层61b通常在表面涂层61中形成最大厚度层,即具有介于表面涂层61的总厚度的约50%和95%之间的厚度,可由基于铜或铝的合金构成,即具有铜或铝作为主要成分的金属合金,一个示例为铅青铜,即铜、铅和锡的合金。与形成轴颈轴承的另一表面的材料的硬度相比,这种合金被选择为具有较低的硬度,使得未从油中滤出的任何颗

粒可改为嵌入在第二层61b中,从而降低其磨损轴颈轴承的表面的能力。

271.第三层61c可以是比第一层61a和第二层61b薄得多且由硬度比第二层61b低的材料(例如基于铅的合金)构成的层。第三层用于减小轴颈轴承的表面之间的摩擦,特别是当从表面之间的油层尚未积聚的静止位置开始时。第三层61c可例如具有介于1微米和10微米之间的厚度。

272.在一个具体示例中,第一层61a的厚度可介于10微米和20微米之间,第二层的厚度介于约40微米和100微米之间并且第三层的厚度介于约1微米和15微米之间、或介于1微米和10微米之间、或介于5微米和15微米之间、或介于10微米和15微米之间。

273.已经开发出轴承材料以针对用于气体涡轮引擎的齿轮箱中的特定应用提供“硬/强”和“软/柔”之间的最佳折衷。“硬”特性解决了接触耐磨性、疲劳和负载承载能力的要求。“软”特性有利于提供表面的相容性(与相对表面的相容性)、适形能力和嵌入性。已发现,这可有助于确保在不完美的条件下继续操作。此外,已开发出本发明的布置结构以解决环境因素诸如耐腐蚀性和抗氧化性。

274.在一个具体示例中,涂层61b可以是铝

‑

锡

‑

铜合金(例如sae783)。在另一个具体示例中,铅青铜合金(诸如sae49)可用于涂层61b。已发现此类合金适用于恶劣的占空比,例如其中最大特定操作负载乘以最大操作滑动速度为约240mpa m/s或更大。使用薄的覆盖涂层61c(例如,至多约12μm)诸如sae194铅

‑

铟可进一步增强运行表面处的软特性,而不损害下面的材料的负载承载能力。

275.图7示出了齿轮32的示意性剖视图,该齿轮围绕销41安装,从而在销41的外表面和齿轮32的内表面之间形成轴颈轴承42。齿轮32的内径和销41的外径之间的差值(即,直径间隙)被放大以示出当齿轮箱操作时产生的油膜厚度的变化。轴颈轴承的一部分71上的油膜厚度较低,其中负载f例如沿箭头72所示的方向在销41和齿轮32之间传递。轴颈轴承42上的特定负载由施加在由轴承42的长度l和直径d限定的面积上的轴承42上的负载f限定,即,特定负载为f/ld,通常以mpa或n/mm2衡量。

276.穿过轴颈轴承42的油流动路径穿过销41的中心孔73穿过入口通道74并进入销41与齿轮32之间的间隙中。油围绕轴颈轴承流动,通过销41和齿轮32之间的相对旋转拖动穿过最小间隙,并且经由轴承42的边缘离开。油经由回油泵(未示出)冷却并再循环。流入轴颈轴承的油可被加压至介于约50kpa和350kpa(0.5bar至35bar)之间。需要最小油压来向轴承提供足够的油,使得施加力的面积被供油覆盖。更高的压力将趋于迫使更大量的油通过轴承,但是对润滑和冷却轴承具有减弱的影响,因为更大量的油将趋于经由销41和齿轮32之间的间隙的更宽部分而不是经由最小间隙部分71行进。较高的油压将趋于减小入口油流和出口油流之间的温差,这使得更难提取热量,从而需要更大的散热器。因此,往往需要最佳油流压力和温差以使与油泵和散热器相关的重量最小化。因此,本文所定义的压力和温差被选择为提供所需的润滑,但具有足够高的温差以使得足够低重量的热交换器能够移除热量。由于重量对提供引擎的飞行器的总燃料消耗的重要性,因此对于待用于飞行器的气体涡轮中的齿轮箱而言,低重量的热交换器可能是特别重要的考虑因素。

277.齿轮箱的销41和齿轮32的尺寸和位置精度将影响油膜厚度如何变化,以及油的粘度和温度。为了在每个轴颈轴承上保持均匀的油温,可以在齿轮箱中提供对称的进油路径,并且用于在进料到齿轮箱中之前混合油的充气室可以足够大以允许在不同的进料点处将

温度均匀的油进料到齿轮箱中。因此,例如在引擎在巡航条件下操作的情况下,进料到轴颈轴承中的每一个轴颈轴承的油之间的温度变化可不超过1摄氏度。轴颈轴承之间的油压变化优选地也是均匀的,但这通常将具有比温度变化更小的效果,因为高于最小所需的压力增加将趋于简单地导致更多的油流过轴承,从而对操作具有最小影响。

278.操作油膜厚度,即在引擎的操作期间每个轴颈轴承中的油膜的厚度,可被定义为轴颈轴承直径的比例。在操作期间,例如在齿轮箱的负载处于其最高的mto条件下,每个轴颈轴承的最小操作油膜厚度可小于约8微米,轴颈轴承直径介于约120mm和200mm之间,并且可选地大于约3.5微米。轴颈轴承的间隙通常可介于轴颈轴承直径的约1

‰

和3

‰

(0.1%和0.3%)之间,例如约1.5

‰

(0.15%)。如上所述,轴颈轴承直径可被定义为行星齿轮的内部滑动表面的直径。同样例如在mto条件下,每个轴颈轴承的最小操作厚度之间的变化可小于平均最小油膜厚度的约8%。例如,如果平均最小油膜厚度为约6微米,则跨所有轴颈轴承的最小油膜厚度之间的最大差值将为约+/

‑

约0.5微米。

279.如图7中示意性地示出,操作油膜厚度将围绕每个轴颈轴承在最大负载点处的最小厚度至与最大负载点沿直径相对的点处的最大厚度之间变化。最大负载点将趋于沿平行于其旋转轴线的轴颈轴承的长度沿循线性路径。最大油膜厚度与最小油膜厚度之间的比率在最大起飞条件下将为最高并且在空闲条件下将为约1,即没有显著的负载在齿轮箱上传递。

280.图8示出了在最大起飞条件下操作的本文所公开类型的一系列示例性齿轮箱的轴颈轴承的特定操作负载(y轴,单位为mpa)随滑动速度(x轴,单位为m/s)变化的示例性曲线图。轴颈轴承的特定负载如上所定义。轴颈轴承的滑动速度被定义为轴颈轴承的内表面和外表面的相对切向速度。虚线81a、81b、81c分别表示200mpa m/s、400mpa m/s和600mpa m/s的可被称为pv(压力和速度的乘积)的特定操作负载和滑动速度的乘积的恒定值。

281.一般来讲,在较高的特定负载或滑动速度或较高的pv值下,可使用包括具有铝或铜作为主要成分的合金层的表面涂层,例如形成如图6所示的第二层61b。铜作为主要成分可优选用于较高直径的轴颈轴承,例如直径大于120mm。

282.齿轮箱中的每个轴颈轴承的最大特定操作负载可大于5mpa,或者可大于6mpa、7mpa、8mpa、9mpa、10mpa、11mpa、12mpa、13mpa、14mpa、15mpa、16mpa或17mpa中的任一个。轴颈轴承的最大滑动速度可由图8所示的曲线81a

‑

81c的对应滑动速度限定。在具体示例中,最大特定操作负载可为约13mpa或约18mpa,在每种情况下滑动速度为约42m/s或38m/s,分别如图8上的数据点82、83所示。在一般方面,在最大起飞条件下特定负载可在约10mpa至20mpa的范围内并且滑动速度在约35m/s至45m/s的范围内。这些范围可特别适用于行星式齿轮箱布置结构。

283.点82、83表示两个示例性行星式齿轮箱中的轴颈轴承在最大起飞条件下的特定压力和滑动速度值,其中轴颈轴承直径分别为约155mm和140mm,轴颈轴承l/d比率分别为约1.11和1.24,两者的直径间隙均为约1.5

‰

。点82和83在最大起飞条件下的pv值分别为约560mpa m/s和650mpa m/s。

284.图8中的点84、85和86表示三个不同尺寸的示例性恒星齿轮箱中的轴颈轴承在最大起飞条件下的特定压力和滑动速度值,其中轴颈轴承直径分别为约100mm、120mm和180mm并且轴颈轴承l/d比率分别为约1.45、1.35和1.13,每一者的直径间隙均为约1.5

‰

。点84、

85和86在最大起飞条件下的pv值为约325mpa m/s、335mpa m/s和370mpa m/s。在一般方面,在最大起飞条件下此类示例的特定负载可在约5mpa至10mpa的范围内并且滑动速度在约45m/s至55m/s的范围内。pv值可在具有200mpa m/s、220mpa m/s、240mpa m/s、260mpa m/s、230mpa m/s或300mpa m/s中的任一个的下限和310mpa m/s、330mpa m/s、350mpa m/s、370mpa m/s、390mpa m/s、410mpa m/s或430mpa m/s中的任一个的上限的范围内。

285.因此,在另一个一般方面,在最大起飞条件下上述示例的特定负载可在约5mpa至20mpa的总体范围内并且滑动速度在约30m/s或35m/s至50m/s或55m/s的范围内。

286.行星式齿轮箱轴颈轴承(点82、83)的较高特定负载部分地反映了由于每个行星齿轮围绕中心太阳齿轮的旋转而在每个轴颈轴承上的附加向心负载,而恒星齿轮箱中的行星齿轮(点84、85、86)不围绕中心太阳齿轮旋转。

287.数据点82

‑

86中的每一个上的特定负载的y轴扩展表示在最大起飞条件下特定负载在标称扭矩负载周围的+/

‑

10%扭矩负载变化范围内的变化。

288.pv的上限可为约720mpa m/s,而下限可为约240mpa m/s或300mpa m/s。另选地,上限可由滑动速度和特定操作负载中的一者或两者的上限限定,例如滑动速度的约45m/s、50m/s、55m/s或60m/s的上限和特定操作负载的约10mpa、20mpa或30mpa的上限。下限可由约30m/s、35m/s、40m/s或45m/s的滑动速度限定,或者由约5mpa或10mpa的特定负载限定,以及本文指定的其他方面限定。

289.在气体涡轮引擎的操作期间,例如在mto条件下操作时,轴颈轴承的偏心度比率被定义为1

‑

2h

min

/c,其中h

min

为最小油膜厚度(如图7所示)并且c为直径间隙(如图4所示,其中齿轮32和销41同心地布置)。图9示出了一系列示例性齿轮箱的偏心度比率(y轴)随轴颈轴承设计负载(x轴)的百分比的变化。第一示例性恒星齿轮箱91、第二示例性恒星齿轮箱92和第三示例性恒星齿轮箱93(分别对应于图8中具有数据点84、85、86的相同齿轮箱设计)在90%和110%的设计负载之间表现出介于约0.2和0.3之间的偏心度比率的变化,并且在该设计负载范围内具有介于约0.79和0.91之间的偏心度比率。具有较高绝对设计负载的第一示例性行星式齿轮箱和第二示例性行星式齿轮箱(对应于图8中具有数据点82和83的齿轮箱设计)的偏心度比率94、95在类似的设计负载范围内介于约0.94和0.97之间,其中偏心度比率在该范围内变化约0.03和约0.05之间。

290.直径间隙c可以在约1

‰

和2

‰

之间的范围内,即在约0.1%和0.2%之间。较小的直径间隙将趋于增加在轴颈轴承的内表面与外表面之间分布压力的面积,但是这将与较窄的路径组合,当轴承旋转时,通过轴承的油被迫通过较窄的路径,从而限制了通过轴承的油的流率并且最终导致轴承随着直径间隙进一步减小而卡住。较高的直径间隙将趋于减小压力分布在其上的面积,但也将使得油更容易行进通过轴承。因此,需要因子之间的最佳平衡,特别是对于在约0.94和0.97之间的较高偏心度比率,该最佳平衡可在约1

‰

和2

‰

之间,并且可选地在约1.4

‰

和1.6

‰

之间。

291.图10是上述一系列齿轮箱的低效率随偏心度比率变化的示意性曲线图。示例性恒星齿轮箱往往具有更高的低效率,范围在约0.17%和0.3%之间,而示例性行星式齿轮箱具有约0.1%和0.16%之间的低效率。偏心度比率在如上所述的值之间的范围内。低效率对偏心度的变化遵循图10所示的一般趋势1001,其中较高的偏心度比率导致较高的效率,即较低的低效率。偏心度比率的范围可如前所述,而低效率的范围可小于约0.225%,并且可介

于约0.225%和约0.1%之间。由于油膜的最小厚度变得太小而不能维持油膜在所需的负载范围下分离销和齿轮,因此进一步增加偏心度比率将趋于增加轴颈轴承卡住的风险。

292.图11示出了在最大起飞条件下操作的上述示例性恒星齿轮箱和行星式齿轮箱的h

min

(单位为μm)随进油口温度(单位为℃)变化的一系列趋势线。恒星齿轮箱(线1101、1102、1103)在温度范围内往往具有较高的h

min

值并且趋势线具有较陡的梯度,而行星式齿轮箱(线1104、1105)往往具有较低的h

min

值并且具有较浅的梯度。每个趋势线趋于遵循h

min

=b

‑

at形式的函数,其中t为温度(单位为℃)并且a和b为特定齿轮箱设计的特征的常数。除了恒星齿轮箱中的一个恒星齿轮箱之外,每个齿轮箱在最大起飞条件下的最小油膜厚度h

min

在具有由线1106限定的上限的区域内,其中a为0.139μm/℃并且b为27.8μm。h

min

的最小值可为约2.3μm,低于该最小值,油膜可能不足以防止轴颈轴承卡住。两条另外的线1107、1108分别限定另外的上限和下限,其中线1107由a=0.117μm/℃和b=22μm限定并且线1108由a=0.034μm/℃和b=6.4μm限定。进油口温度的总体范围可介于60℃和120℃之间,其中可选的范围为大于约100℃且小于约120℃。油粘度在较低温度下增加,进而降低润滑效率,而所得较低的油粘度在较高温度下可导致最小油膜厚度变得过小。

293.图12示出了在每种情况下在最大起飞条件下操作的各种示例性齿轮箱的轴颈轴承的偏心度比率e随进油口温度变化的一系列趋势线。恒星齿轮箱(线1201、1202、1203)往往在整个温度范围内具有较低的e值并且趋势线具有较陡的梯度,而行星式齿轮箱(线1204、1205)往往具有较高的e值和较浅的梯度。在每种情况下,趋势线趋于遵循e=at+b形式的函数,其中t为进油口温度以及常数a和b。e的最大值可为约0.98,高于该最大值,油膜可能太小而不能维持轴颈轴承的润滑。偏心度比率e可高于由a=0.0015/℃和b=0.69限定的趋势线1206,或者另选地可高于由a=0.00083/℃和b=0.84限定的趋势线1207,并且可低于由a=0.00033/℃和b=0.94限定的趋势线1208。对于图11中的示例,进油口温度的总体范围可介于60℃和120℃之间,其中可选的范围大于约100℃且小于约120℃。

294.轴颈轴承的sommerfeld数s被定义为:

[0295][0296]

其中d为销41的外径(图7),c为直径间隙,μ为润滑剂的绝对粘度,n为轴颈轴承的相对旋转速度(单位为转/秒),p为施加在整个投影轴承面积上的负载,即f/ld,其中l为轴颈轴承长度,d为直径。

[0297]

导致较低效率值的较高pv值将趋于增加轴颈轴承的sommerfeld数。图13示出了由趋势线1301给出的上述范围的齿轮箱的低效率和sommerfeld数之间的一般关系。示例性恒星齿轮箱往往具有轴颈轴承,该轴颈轴承具有较低的sommerfeld数,在最大起飞条件下在约1和9之间的范围内。具有较高的pv值、较高的偏心度和较低的低效率的两个行星式齿轮箱具有轴颈轴承,这些轴颈轴承在变化的油温和负载下往往具有较高的sommerfeld数,通常在约4和21之间的范围内。在更优化的油温条件下,这些行星式齿轮箱轴颈轴承的sommerfeld数趋于介于约10和16之间。在一般方面,每个轴颈轴承的sommerfeld数可大于约4,在最大起飞条件下低效率为约0.225%或更低。如上所述,最小低效率可为约0.1%。最大sommerfeld数可为约21。

[0298]

图14示出了特定油流随pv(单位为mpa m/s)变化的示意性关系,该特定油流为除

以了轴颈轴承的面积(即ld,单位为m2)的油流(单位为升/分钟)。限定在上限和下限1402、1403之间的区域1401涵盖上述五个齿轮箱中的每一个齿轮箱的轴颈轴承,其中三个恒星齿轮箱位于区域1401的左手端,通常低于约450mpa m/s且高于240mpa m/s,并且两个行星式齿轮箱位于右手端,通常在约450mpa m/s和720mpa m/s之间的区域中。一般关系示出了pv的较高值与较低的特定油流相关联,因此对于给定的额定功率,需要较低的压力油流以及相关联的设备诸如油泵和散热器的总体重量减小。因此,较高的pv值对于用于飞行器的气体涡轮引擎是特别有利的。

[0299]

应当理解,本发明不限于上述实施方案,并且在不脱离本文中描述的概念的情况下可进行各种修改和改进。除非相互排斥,否则任何特征可以单独使用或与任何其他特征组合使用,并且本公开扩展到并包括本文中描述的一个或多个特征的所有组合和子组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1