穿销式球销总成及该总成所用的聚氨酯复合材料的制作方法

1.本申请涉及汽车零部件的技术领域,尤其是涉及一种穿销式球销总成及该总成所用的聚氨酯复合材料。

背景技术:

2.球销总成是汽车结构中的重要部件。对于整车的正常行驶以及使用寿命均有十分重要的影响。

3.目前,相关技术中,为了使球销的球体在球体壳中转动更加顺畅,通常会在球体和球体壳内环面之间添加润滑剂,如二硫化钼等。球体转动会带动润滑剂布满球体的外环面,同时也会使润滑剂从球体和球体壳之间的间隙中漏出,从而污染到球销总成或者汽车的其他结构。即便增加了密封圈,仍然会有润滑剂从密封圈和转动体、球体壳的间隙中漏出。

4.针对上述中的相关技术,发明人认为球销总成存在润滑剂容易泄漏的问题。

技术实现要素:

5.针对相关技术存在的不足,为了减少润滑剂的泄漏,本申请提供了一种穿销式球销总成及该总成所用的聚氨酯复合材料。

6.第一方面,本申请提供的一种穿销式球销总成,采用如下技术方案:穿销式球销总成,包括:聚氨酯球销,其包括球体、柱体以及穿轴孔,所述柱体设置在球体的相对两侧,所述穿轴孔沿柱体轴向贯穿柱体及球体,所述柱体外环面设置第一环形凸棱;球体壳,其为内环面与球体的外环面相配合的柱状壳体结构,且其两端面均设置第二环形槽;弹性套,其内环面与球体壳的外环面相配合;护套,其内环面与弹性套的外环面相配合;以及两个密封盖,其包括环形基板、环形折边以及第二环形凸棱,所述环形折边与环形基板的内圆相接,所述环形折边以及第二环形凸棱分别设置在环形基板的两侧,且三者同轴设置;所述环形折边的内环面与柱体的外环面相配合,且设置有与第一环形凸棱配合的第一环形槽;所述第二环形凸棱与第二环形槽相配合;其中:所述球体壳套接在球体外,所述弹性套套接在球体壳外,所述护套套接在弹性套外;所述密封盖设置在护套的两端,所述柱体穿过环形基板的内圆而被环形折边所套接,所述环形折边的内环面和柱体的外环面贴合,所述第一环形凸棱卡接在第一环形槽内,所述第二环形凸棱卡接在第二环形槽内。

7.通过采用上述技术方案,沿环形基板和球体壳端面相接处漏出的润滑剂会受到第二环形凸棱的阻挡,而需要从第二环形槽绕行,从而延长了润滑剂漏出的行程,增加了漏出的难度,减少了漏出的可能性。沿柱体外环面和环形折边内环面相接处漏出的润滑剂会受到第一环形凸棱的阻隔而需要绕行,同样延长了润滑剂漏出的行程,增加了漏出的难度,减

少了漏出的可能性。

8.可选的,所述环形折边为中空结构,其具有空腔;所述空腔具有贯穿环形折边内环面并沿内环面周向环绕其一周的开口。

9.通过采用上述技术方案,沿柱体外环面和环形折边内环面相接处漏出的润滑剂,在漏出时会遇到开口,相比于柱体外环面和环形折边内环面之间微小的间隙,润滑剂会更容易穿过开口,而进入环形折边的空腔中,从而大大减小了润滑剂从柱体外环面和环形折边内环面之间的漏出。

10.可选的,第一环形槽设置若干与环形折边的空腔相连通的通孔。

11.通过采用上述技术方案,润滑剂在绕行第一环形槽时会遇到通孔,可从通孔迁移到空腔内,从而进一步减小了润滑剂漏出的可能性。

12.可选的,所述球体壳由两个半壳体对合而成。

13.通过采用上述技术方案,使球体壳与球体的装配更加方便。

14.可选的,所述球体壳外环面设置第三环形槽,所述第三环形槽内卡接有弹性环。

15.通过采用上述技术方案,弹性环可以起到将两半壳体稳固连接的作用。同时第三环形槽对弹性环起到限位作用,减少其移位而发生脱落的问题。

16.可选的,所述球体壳的侧壁设置第一贯通孔,所述弹性套的侧壁设置第二贯通孔,所述护套侧壁设置第三贯通孔;所述第一贯通孔、第二贯通孔以及第三贯通孔相互匹配,能够构成一连通外界和球体壳内环面的通道;所述第三贯通孔靠近护套外环面的位置设置有封孔件。

17.通过采用上述技术方案,能够向球体壳和球体之间补充润滑剂。

18.可选的,所述弹性套由弹性聚氨酯材料制成。

19.通过采用上述技术方案,弹性聚氨酯材料具有的弹性能对聚氨酯球销起到有效的缓冲保护。

20.可选的,所述护套内环面的两端分别设置第四环形槽,所述密封盖的环形基板的外圆设置有弹性环边,所述弹性环边卡接在对应的第四环形槽内。

21.通过采用上述技术方案,密封盖可以牢固地与护套连接。

22.第二方面,本申请提供的一种上述穿销式球销总成所用的聚氨酯复合材料,采用如下技术方案:上述穿销式球销总成所用的聚氨酯复合材料,制备原料包括聚氨酯弹性体、玻化微珠、石蜡以及聚乙二醇脂肪酸酯。

23.通过采用上述技术方案,由于具有较高的颗粒强度和耐磨性,且理化性能稳定,并具有轻质的特点,玻化微珠在石蜡以聚乙二醇脂肪酸酯的配伍下,在聚氨酯弹性体基材中分布均匀,并有效提高了聚氨酯复合材料的耐磨性。

24.可选的,制备原料包括100质量份的聚氨酯弹性体、10

‑

40质量份的玻化微珠、10

‑

15质量份的玻璃纤维、6

‑

12质量份的超高分子量聚乙烯、7

‑

12质量份的硼化锆、15

‑

25质量份的高耐磨炭黑、1

‑

6质量份的二硫化钼、1

‑

3质量份的聚乙二醇脂肪酸酯、1

‑

5质量份的石蜡、1

‑

3质量份的对苯二甲酸二异辛酯、0.5

‑

1.5质量份的n

‑

异丙基

‑

n

’‑

苯基对苯二胺、2

‑

4质量份的过氧化二异丙苯、0.7

‑

1.2质量份的三烯丙烯基异三聚氰酸酯以及0.1

‑

0.3质量份的硫磺。

25.通过采用上述技术方案,在各组分的配伍下,聚氨酯复合材料的耐磨性有明显提高。

26.综上所述,本申请至少包括以下有益技术效果之一:1.本申请通过第二环形凸棱和第二环形槽的卡接,沿环形基板和球体壳端面相接处漏出的润滑剂会受到第二环形凸棱的阻挡,而需要从第二环形槽绕行,从而延长了润滑剂漏出的行程,增加了漏出的难度,减少了漏出的可能性。同样的,通过第一环形凸棱和第一环形槽的卡接,沿柱体外环面和环形折边内环面相接处漏出的润滑剂会受到第一环形凸棱的阻隔而需要绕行,同样延长了润滑剂漏出的行程,增加了漏出的难度,减少了漏出的可能性。从而有效减少了润滑剂从球体和球体壳间的漏出。

27.2.本申请环形折边的空腔设置开口。润滑剂漏出时会遇到开口,相比于柱体外环面和环形折边内环面之间微小的间隙,润滑剂会更容易穿过开口,而进入环形折边的空腔中,故能进一步减小润滑剂从柱体外环面和环形折边内环面之间的漏出。

28.3.本申请用于制备球销的聚氨酯复合材料具有良好的耐磨性能。玻化微珠的添加并在其他组分的配伍下,提高了聚氨酯复合材料的耐磨性。

附图说明

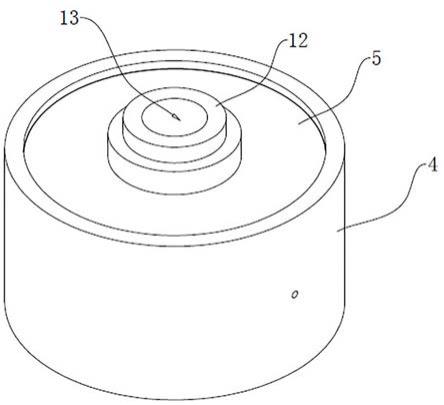

29.图1是本申请实施例1的穿销式球销总成的立体示意图;图2是本申请实施例1的穿销式球销总成的分解示意图;图3是本申请实施例1的穿销式球销总成的轴向剖面示意图;图4是图3中a处的放大图。

30.附图标记说明:1、聚氨酯球销;11、球体;12、柱体;121、第一环形凸棱;13、穿轴孔;2、球体壳;21、第二环形槽;22、半壳体;23、第三环形槽;24、第一贯通孔;25、内切角;3、弹性套;31、第二贯通孔;4、护套;41、第三贯通孔;42、封孔件;43、第四环形槽;5、密封盖;51、环形基板;52、环形折边;521、空腔;5211、开口;522、第一环形槽;5221、通孔;53、第二环形凸棱;54、弹性环边;6、弹性环。

具体实施方式

31.以下结合附图1

‑

4对本申请作进一步详细说明。

32.实施例1参照图1和图2,本申请实施例公开了一种穿销式球销总成,包括聚氨酯球销1、球体壳2、弹性套3、护套4、密封盖5以及弹性环6。

33.参照图2和图3,聚氨酯球销1包括球体11、柱体12以及穿轴孔13。柱体12呈圆柱体结构,且具有两个,对称地设置在球体11的两侧;球体11与两个柱体12均同轴设置。穿轴孔13与聚氨酯球销1同轴设置,并沿聚氨酯球销1的轴向将其贯穿(即穿轴孔13分别沿轴向将两个柱体12以及两者之间的球体11贯穿);穿轴孔13用于容纳销轴。使用时,操作人员将销轴穿过穿轴孔13并固定,之后通过固定销轴而将聚氨酯球销1固定。每个柱体12的外环面均设置有由硬质塑料制成的第一环形凸棱121,第一环形凸棱121与柱体12同轴设置。

34.参照图2和图3,球体壳2为相对两侧具有对称开口的圆柱状壳体结构,其内环面为球形且与球体11的外环面相配合,同时球体壳2外环面为圆柱形。球体壳2套接在聚氨酯球

销1的球体11外,球体壳2的内环面和球体11的外环面贴合,且球体11可在球体壳2中转动。球体壳2的内环面和球体11的外环面之间设置二硫化钼等润滑剂,使球体11在球体壳2中转动顺畅。另外,球体壳2内环面位于两开口处均设置有环形的内切角25,从而加大了聚氨酯球销1在球体壳2内的可转动角度。

35.参照图2和图3,球体壳2由两个半壳体22对合而成,通过两者的对合将球体11包裹在球体壳2内。球体壳2外环面开设有沿其周向环绕其一周的第三环形槽23(每半壳体22具有半圈第三环形槽23)。该第三环形槽23设置两个,沿球体壳2轴向对称设置在其上。弹性环6设置两个,分别一一对应地卡在两第三环形槽23中。弹性环6将两个半壳体22固定在一起。同时,第三环形槽23对弹性环6起到限位的作用,减少其位移而造成脱落的问题;在一些实施方案中,弹性环6采用橡皮筋环。同时,球体壳2的两端面上分别设置第二环形槽21,第二环形槽21均与球体壳2同轴设置。

36.参照图2和图3,弹性套3为相对两端具有对称开口的空心圆柱体,其内环面为圆柱形且和球体壳2的外环面相配合,同时弹性套3的外环面也为圆柱形,并且其轴向长度和球体壳2的轴向长度相同。弹性套3套接在球体壳2外,弹性套3的内环面和球体壳2的外环面过盈配合。弹性套3由高弹性的热塑性聚氨酯材料制成(硬度70a)。该材料具有良好的弹性,能对聚氨酯球销1进行有效的缓冲保护。

37.参照图2和图3,护套4也为相对两端具有对称开口的空心圆柱体,其内环面和外环面均为圆柱形;护套4的内环面与弹性套3的外环面相配合。护套4套接在弹性套3外,且两者过盈配合,使整个总成结构更加稳定。另外,护套4的轴向长度大于弹性套3的轴向长度。

38.参照图2和图3,密封盖5为环形结构,包括环形基板51、环形折边52以及第二环形凸棱53。其中,环形折边52设置在环形基板51的内圆上,第二环形凸棱53与第二环形槽21相配合。环形折边52以及第二环形凸棱53分别设置在环形基板51的相对两侧,且三者同轴设置。环形折边52以及第二环形凸棱53均由弹性材料制成。

39.参照图3和图4,环形折边52的内环面与柱体12的外环面相配合。环形折边52为中空结构,其空腔521具有贯穿环形折边52内环面并沿该内环面周向环绕其一周的开口5211。同时,环形折边52内环面还设置沿其周向环绕其一周的第一环形槽522,第一环形槽522位于开口5211远离环形基板51的一侧,第一环形槽522与第一环形凸棱121相配合。并且,第一环形槽522的底部设置若干与空腔521相连通的通孔5221。

40.参照图2和图3,密封盖5的环形基板51的外圆处设置环绕其一周并与其紧密连接的弹性环边54。相对应的,护套4内环面靠近护套4端部的位置设置与弹性环边54相配合的第四环形槽43。第四环形槽43环绕护套4内环面一周且第四环形槽43的径向与护套4轴向垂直。

41.参照图3和图4,密封盖5设置两个,对称地设置在护套4的两端。密封盖5的弹性环边54卡接在对应的护套4的第四环形槽43内,密封盖5的环形基板51贴合在球体壳2以及弹性套3的端面上;柱体12穿过环形基板51的内圆而被环形折边52所套接,环形折边52的内环面和柱体12的外环面贴合。同时第一环形凸棱121过盈卡接在第一环形槽522内,第二环形凸棱53过盈卡接在第二环形槽21内。密封盖5的设置能够有效阻挡外界环境中的污物进入护套4内损害聚氨酯球销1等部件。

42.在聚氨酯球销1的球体11在球体壳2中旋转时,二硫化钼等润滑剂会从球体11和球

体壳2之间漏出。润滑剂漏出的途径有:沿环形基板51和球体壳2端面的相接处漏出;沿柱体12外环面和环形折边52内环面相接处漏出。通过第二环形凸棱53和第二环形槽21的卡接,沿环形基板51和球体壳2端面的相接处漏出的润滑剂会受到第二环形凸棱53的阻挡,而需要从第二环形槽21绕行,从而延长了润滑剂漏出的行程,增加了漏出的难度,减少了漏出的可能性。通过第一环形凸棱121和第一环形槽522的卡接以及开口5211的设置,沿柱体12外环面和环形折边52内环面相接处漏出的润滑剂,在漏出时会遇到开口5211,相比于柱体12外环面和环形折边52内环面之间微小的间隙,润滑剂会更容易穿过开口5211,而进入环形折边52的空腔521中,从而减小了润滑剂从柱体12外环面和环形折边52内环面之间的漏出;而没有进入开口5211的润滑剂,其在漏出的过程中会受到第一环形凸棱121的阻隔而需要绕行,同样延长了润滑剂漏出的行程,增加了漏出的难度,减少了漏出的可能性。另外,第一环形槽522底部设置的通孔5221,可使润滑剂在绕行第一环形槽522时,可从通孔5221迁移到空腔521内,从而进一步减小了润滑剂漏出的可能性。

43.另外,参照图2和图3,球体壳2的侧壁设置第一贯通孔24,弹性套3的侧壁设置第二贯通孔31,护套4侧壁设置第三贯通孔41。第一贯通孔24、第二贯通孔31以及第三贯通孔41相互匹配,能够构成一连通外界和球体壳2内环面的通道,用于向球体壳2和球体11之间补充润滑剂。其中,第三贯通孔41靠近护套4外环面的位置设置有封孔件42,用于在补充完润滑剂后将通道封闭。

44.本申请实施例还公开了一种上述球销总成所用的聚氨酯复合材料,主要用于制备上述穿销式球销总成中的聚氨酯球销1。

45.该聚氨酯复合材料的制备原料包括:100kg的聚氨酯弹性体、25kg的玻化微珠、12kg的玻璃纤维、10kg的超高分子量聚乙烯、10kg的硼化锆、22kg的高耐磨炭黑、4kg的二硫化钼、2kg的聚乙二醇脂肪酸酯、3kg的石蜡、2kg的对苯二甲酸二异辛酯、1.5kg的n

‑

异丙基

‑

n

’‑

苯基对苯二胺、4kg的过氧化二异丙苯、0.7kg的三烯丙烯基异三聚氰酸酯以及0.3kg的硫磺。

46.其中:聚氨酯弹性体购自广州华工百川公司,是型号为ur101的混炼型聚氨酯材料。

47.玻化微珠购自河北恒光矿产品有限公司;其粒径为60目,sio2的含量大于60%,密度为0.13

‑

0.143g/cm3。玻化微珠由于其表面玻化,故具有较高的颗粒强度和耐磨性,其抗压强度可达到100mpa以上,而且理化性能十分稳定,并具有轻质的特点。加入聚氨酯基材中,有利于提高聚氨酯复合材料的耐磨性。

48.玻璃纤维的密度为2.2

‑

2.66g/cm3,长度为200

‑

500μm,加入聚氨酯复合材料中用于提高其硬度。

49.超高分子量聚乙烯购自余姚九鼎化工材料有限公司,其分子量高于500万,摩擦系数为0.08。超高分子量聚乙烯具有稳定的分子结构,良好的自润滑性和耐刮伤性;加入聚氨酯复合材料中可以降低其摩擦系数,提高聚氨酯复合材料的耐磨性。硼化锆的洛氏硬度为88

‑

91,其具有很高的硬度和稳定性,抗压强度超过1500gpa,有利于聚氨酯复合材料耐磨性的提高。

50.高耐磨炭黑为n330,其补强性能良好,能赋予聚氨酯复合材料良好的耐磨性。二硫化钼具有良好的润滑效果,可减低聚氨酯复合材料的摩擦系数,使其具有自润滑性能,用在

轴套、轴承等部件,能提高其耐磨性。

51.聚乙二醇脂肪酸酯为一种表面活性剂,购自江苏省海安石油化工厂。聚乙二醇脂肪酸酯具体为聚乙二醇200单油酸酯(peg

‑

200mo),其皂化值为65

‑

75mgkoh/g,hlb值为12

‑

13。该物质的加入有利于玻化微珠在聚氨酯弹性体基材中的均匀分散。石蜡采用济南腾博化工有限公司的58号半精炼石蜡,可提高材料各组分的相容性,利于玻化微珠在聚氨酯弹性体基材中的均匀分散。

52.对苯二甲酸二异辛酯用作为增塑剂;n

‑

异丙基

‑

n

’‑

苯基对苯二胺用作为防老化剂;过氧化二异丙苯用作为硫化剂;三烯丙烯基异三聚氰酸酯用作为硫化助剂。

53.上述聚氨酯复合材料通过常规制备方法得到,具体为:1、将聚氨酯弹性体、超高分子量聚乙烯、硼化锆、高耐磨炭黑、二硫化钼、对苯二甲酸二异辛酯以及n

‑

异丙基

‑

n

’‑

苯基对苯二胺加入密炼机中密炼30min。待温度升至120℃时排胶,之后室温放置12h,得到密炼混合胶。

54.2、将密炼混合胶、玻化微珠、玻璃纤维、聚乙二醇脂肪酸酯、石蜡、过氧化二异丙苯、三烯丙烯基异三聚氰酸酯以及硫磺加入开炼机中,在50℃条件下开炼30min,得到开炼混合胶。

55.3、将开炼混合胶放入模具中,在150℃,5mpa条件下硫化10min得到聚氨酯复合材料。

56.实施例2本实施例公开的一种穿销式球销总成及该总成所用的聚氨酯复合材料与实施例1基本相同,不同之处在于:聚氨酯复合材料的原料配比不同,具体为:100kg的聚氨酯弹性体、10kg的玻化微珠、10kg的玻璃纤维、12kg的超高分子量聚乙烯、7kg的硼化锆、25kg的高耐磨炭黑、1kg的二硫化钼、1kg的聚乙二醇脂肪酸酯、1kg的石蜡、3kg的对苯二甲酸二异辛酯、1kg的n

‑

异丙基

‑

n

’‑

苯基对苯二胺、2kg的过氧化二异丙苯、1.2kg的三烯丙烯基异三聚氰酸酯以及0.1kg的硫磺。

57.实施例3本实施例公开的一种穿销式球销总成及该总成所用的聚氨酯复合材料与实施例1基本相同,不同之处在于:聚氨酯复合材料的原料配比不同,具体为:100kg的聚氨酯弹性体、40kg的玻化微珠、15kg的玻璃纤维、6kg的超高分子量聚乙烯、12kg的硼化锆、15kg的高耐磨炭黑、6kg的二硫化钼、3kg的聚乙二醇脂肪酸酯、5kg的石蜡、1kg的对苯二甲酸二异辛酯、0.5kg的n

‑

异丙基

‑

n

’‑

苯基对苯二胺、3kg的过氧化二异丙苯、1kg的三烯丙烯基异三聚氰酸酯以及0.1kg的硫磺。

58.实施例4本实施例公开的一种穿销式球销总成及该总成所用的聚氨酯复合材料与实施例1基本相同,不同之处在于:聚氨酯复合材料的原料组分中:玻化微珠的加入量为3kg。

59.实施例5本实施例公开的一种穿销式球销总成及该总成所用的聚氨酯复合材料与实施例1基本相同,不同之处在于:聚氨酯复合材料的原料组分中:玻化微珠的加入量为10kg。

60.实施例6本实施例公开的一种穿销式球销总成及该总成所用的聚氨酯复合材料与实施例1

基本相同,不同之处在于:聚氨酯复合材料的原料组分中:玻化微珠的加入量为18kg。

61.实施例7本实施例公开的一种穿销式球销总成及该总成所用的聚氨酯复合材料与实施例1基本相同,不同之处在于:聚氨酯复合材料的原料组分中:玻化微珠的加入量为32kg。

62.实施例8本实施例公开的一种穿销式球销总成及该总成所用的聚氨酯复合材料与实施例1基本相同,不同之处在于:聚氨酯复合材料的原料组分中:玻化微珠的加入量为40kg。

63.实施例9本实施例公开的一种穿销式球销总成及该总成所用的聚氨酯复合材料与实施例1基本相同,不同之处在于:聚氨酯复合材料的原料组分中:玻化微珠的加入量为45kg。

64.对比例1本对比例包括一种穿销式球销总成及该总成所用的聚氨酯复合材料,与实施例1基本相同,不同之处在于:聚氨酯复合材料的原料组分中不加入玻化微珠。

65.对比例2本对比例包括一种穿销式球销总成及该总成所用的聚氨酯复合材料,与实施例2基本相同,不同之处在于:聚氨酯复合材料的原料组分中不加入玻化微珠。

66.对比例3本对比例包括一种穿销式球销总成及该总成所用的聚氨酯复合材料,与实施例3基本相同,不同之处在于:聚氨酯复合材料的原料组分中不加入玻化微珠。

67.性能测试:取实施例1

‑

9及对比例1

‑

3所得到的聚氨酯复合材料制样,并进行性能测试。

68.拉伸强度:采用bf

‑

l1型拉力试验机(东莞市东城百飞检测仪器制品厂)进行测试。其中:标距为25mm,拉伸速率为250mm/min,样品尺寸(长*宽*高)为70*4*2mm,测试温度为25℃。

69.回弹率:采用qi

‑

061垂直式反拨弹性试验机(东莞市厚街凯兰检测仪器厂)进行测试。其中:落下高度为400mm,落锤重量为28g,测试温度为25℃。

70.耐磨性:参考标准:gbt1689

‑

1998;采用阿克隆磨耗机测试。其中:试样行驶1.61km,测试温度为25℃,湿度为50%。

71.检测结果如表:表1 实施例1

‑

9及对比例1

‑

3的聚氨酯复合材料的性能检测结果编号拉伸强度/mpa回弹率/%磨耗体积/cm3实施例134.4520.013实施例234.6530.015实施例334.0500.012实施例435.0570.025实施例534.7550.018实施例634.5520.016实施例734.4490.012实施例834.1480.010

实施例934.0440.010对比例134.6540.048对比例234.9560.051对比例334.5530.048参看表1,实施例1

‑

3以及对比例1

‑

3考察了玻化微珠的加入对于聚氨酯复合材料耐磨性的影响。对比实施例1和对比例1、实施例2和对比例2、实施例3和对比例3的检测结果可以发现:加入玻化微珠后,聚氨酯复合材料的耐磨性有明显提高,同时拉伸强度和回弹率没有明显变化。由于玻化微珠本身具有较高的颗粒强度和耐磨性,而且理化性能十分稳定;故加入聚氨酯基材中,有利于提高聚氨酯复合材料的耐磨性。

72.实施例1及实施例4

‑

9考察了玻化微珠的加入量对于聚氨酯复合材料力学性能的影响。检测结果可以看出,随着玻化微珠的加入量的增加,聚氨酯复合材料的耐磨擦性不断提高,并渐渐趋于平稳。同时随着玻化微珠的加入量逐渐增加,会使聚氨酯基材的占比逐渐减少,聚氨酯复合材料的回弹率会有所下降。因此玻化微珠的加入量选择聚氨酯弹性体的10

‑

40wt%较为合适。

73.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1