具有壳体和外轴承座圈并将外轴承座圈保持到壳体的组件的制作方法

1.本公开涉及一种具有由异种材料形成的壳体和外轴承座圈的组件,其中该组件被配置为在一温度范围内将外轴承座圈保持到壳体。

背景技术:

2.本部分提供与本公开相关的背景信息,其不一定是现有技术

3.滚动元件轴承用于各种组件中以支撑一个部件(诸如轴),用于相对于另一个部件(诸如壳体)旋转。这种轴承可以包括通常压配合到壳体的外轴承座圈、内轴承座圈和径向设置在外轴承座圈与内轴承座圈之间的多个滚动元件。

4.当壳体和外轴承座圈由具有相似线性热膨胀系数的材料形成时,组件温度的显著变化对壳体与外轴承座圈之间的工程配合几乎没有什么影响。在这方面,外轴承座圈的直径响应于组件温度的显著升高而增长或增加。然而,壳体中装配有外轴承座圈的孔的尺寸在直径上增长或增加相似量,因此,在组件的温度改变时,施加在壳体与外轴承座圈的外周表面之间的力不显著改变。

5.然而,当壳体和外轴承座圈由具有显著不同热膨胀系数的材料形成时,组件温度的显著变化将对施加在壳体与外轴承座圈的外周表面之间的力产生显著影响。例如,在壳体由铝合金形成、外轴承座圈由钢形成的情况下,并且当组件处于室温时,两个部件被设定尺寸为外轴承座圈以压配合的方式接合到壳体,由于铝的线性热膨胀系数大约是钢的两倍的这个事实,在组件的温度从室温增加时,施加在壳体与外轴承座圈的外周表面之间的力将减小。在显著升高的温度下,施加在壳体与外轴承座圈之间的力可能潜在减小到外轴承座圈能够相对于壳体旋转的某一点。在显著降低的温度下,施加在壳体与外轴承座圈之间的力可能潜在增加到外轴承座圈和/或壳体断裂的某一点。因此,当壳体和外轴承座圈的线性热膨胀系数显著不同并且组件经受通过宽温度范围的操作时,可能难以确保期望力被施加在壳体与外轴承座圈的外周表面之间。

技术实现要素:

6.本部分提供本公开的总发明内容,而不是其全部范围或所有特征的全面公开。

7.在一种形式中,本公开提供一种组件,该组件包括壳体、轴承和环形补偿构件。壳体限定孔并由具有第一线性热膨胀系数的第一材料形成。该轴承具有外轴承座圈、内轴承座圈以及被径向设置在外轴承座圈与内轴承座圈之间的多个滚子元件。外轴承座圈被接纳在孔中并由具有第二线性热膨胀系数的第二材料形成。外轴承座圈限定环形座圈,滚动元件被滚动设置在该环形座圈上。环形补偿构件被固定联接到壳体并具有被接纳围绕外轴承座圈的内周表面的外周表面。环形补偿构件由具有第三线性热膨胀系数的第三材料形成。当组件的温度处于或低于第一预定温度时,外轴承座圈的外周表面与壳体中的孔的内周表面之间的配合将外轴承座圈固定联接到壳体。当组件的温度处于或高于比第一预定温度大的第二预定温度时,外轴承座圈的外周表面从孔的内周表面脱离。当组件的温度处于或高

于第二预定温度时,外轴承座圈的内周表面与第一环形补偿构件的外周表面之间的配合将第一外轴承座圈固定联接到第一环形补偿构件,从而抑制第一外轴承座圈相对于壳体的轴向和旋转运动。

8.从本文提供的描述中,进一步的应用领域将变得显而易见。本发明内容中的描述和具体示例仅旨在例示的目的,并不旨在限制本公开的范围。

附图说明

9.本文描述的附图仅用于例示所选实施例的目的,而不是所有可能的实施方式,并且不旨在限制本公开的范围。

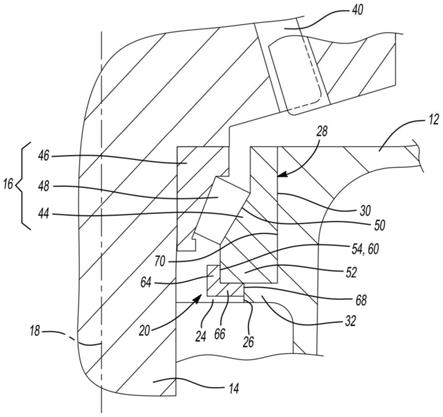

10.图1是根据本公开的教导构造的示例性组件的剖视图;

11.图2是图1的放大部分;

12.图3是图1的组件的一部分的透视图,更详细地例示环形补偿构件;

13.图4是根据本公开的教导构造的第二组件的一部分的剖视图;和

14.图5是根据本公开的教导构造的第三组件的一部分的剖视图。

15.在附图的几个视图中,相应的附图标记表示相应的部件。

具体实施方式

16.参见图1,根据本公开的教导构造的示例性组件通常由附图标记10表示。组件10包括壳体12、轴14、支撑该轴14以围绕旋转轴线18相对于壳体12旋转的轴承16以及环形补偿构件20。在所提供的特定示例中,组件10是轴组件,但是应当理解,本公开的教导可应用于其他组件,包括发动机、变速器和可能用于或可能不用于车辆动力系统或传动系统的其他部件。

17.参见图2,壳体12限定孔24,该孔24被设定尺寸为接纳轴承16和补偿构件20。孔24限定通孔部分26和沉孔部分28。通孔部分26被设定尺寸为第一直径,而沉孔部分28被设定尺寸为大于第一直径的第二直径。沉孔部分28限定与通孔部分26同心的周向延伸表面30,以及垂直于周向延伸表面30定向的环形肩部32。壳体12由具有第一线性热膨胀系数的第一材料形成。第一材料可以是任何类型的材料,诸如非铁材料。在所提供的示例中,第一材料是铝合金,并且当第一材料处于20摄氏度的温度时,该第一材料具有大约23

×

10

‑6摄氏度的线性热膨胀系数。

18.在所提供的示例中,轴14被接纳在孔24中,并且被固定联接到输入小齿轮40。轴承16被安装到壳体12和轴14,并支撑该轴14以围绕旋转轴线18相对于壳体12旋转。轴承16包括外轴承座圈44、内轴承座圈46以及径向设置在外轴承座圈44与内轴承座圈46之间的多个滚动元件48。滚动元件48可以包括任何类型的滚动元件,诸如滚子或球面球48a(图4),但是在所示的特定示例中被描绘为锥形滚子。内轴承座圈46可以以常规方式诸如经由压配合接合被不可旋转地安装到轴14。外轴承座圈44被接纳在壳体12中的孔24的沉孔部分28中,并且被轴向邻接抵靠环形肩部32。在所示的例子中,外轴承座圈44限定环形座圈50和周向延伸肋52。环形座圈50形成在外轴承座圈44的内周表面上,并且第一滚动元件48被滚动地设置在环形座圈50上。肋52被径向设置在环形座圈50内侧,并限定外轴承座圈44的内周表面54。在所示的例子中,肋52围绕外轴承座圈44的全直径周向延伸,但是应当理解,肋52可以

稍微不同地形成。例如,肋52可以以不连续的方式形成,其中一个或多个中断或凹口被形成在外轴承座圈44的内周表面54中。

19.外轴承座圈44由不同于第一材料的第二材料形成。第二材料的线性热膨胀系数小于第一材料的线性热膨胀系数。例如,第一线性热膨胀系数与第二线性热膨胀系数的比率可以大于或等于1.75。在所提供的示例中,第二材料是一种类型的钢,并且当第一材料处于20摄氏度的温度时,第二线性热膨胀系数大约为12

×

10

‑6摄氏度。因此,在所提供的例子中,第一线性热膨胀系数与第二线性热膨胀系数的比率大约为1.93。

20.参见图2和图3,补偿构件20被固定联接到壳体12,并限定外周表面60,该外周表面60被设置为围绕肋52在外轴承座圈44上的内周表面54。补偿构件20由具有第三线性热膨胀系数的第三材料形成。第三材料可以被选择为以使第三线性热膨胀系数与第一线性热膨胀系数的比率在0.9至1.1的范围内。在所提供的示例中,第三材料是铝合金,当第一材料处于20摄氏度的温度时,该第三材料具有大约23

×

10

‑6摄氏度的线性热膨胀系数,因此,在该示例中,第三线性热膨胀系数与第一线性热膨胀系数的比率是1.0。

21.在所提供的特定示例中,补偿构件20是分立部件,其被组装到壳体12并包括管状部分64和凸缘66。在该示例中,补偿构件20的外周表面60形成在管状部分64上。凸缘66从管状部分64径向向外延伸并被接纳在孔24中。凸缘66的径向外表面68可以被接合到孔24的相应表面。在所示的例子中,凸缘66的径向外表面68以压配合或过盈配合的方式被接合到孔24的通孔部分26的周向延伸表面30。

22.回到图2,壳体12中的孔24(即,在所提供的示例中,沉孔部分28的周向延伸表面30的直径)、外轴承座圈44的外径和内径(即,在所提供的示例中,分别为外轴承座圈44的外周表面70的直径和肋52的内周表面54的直径),以及补偿构件20(即,在所提供的示例中,补偿构件20的外周表面60)被配置为以使补偿构件20与壳体12和外轴承座圈44协作,以减弱由第一材料和第二材料的线性热膨胀系数的差异导致的壳体12与外轴承座圈44之间的配合的热致变化的方式提供用于将外轴承座圈44固定到壳体12的装置。

23.在该示例中,外轴承座圈44的外周表面70和孔24的沉孔部分28的周向延伸表面30提供在壳体12与外轴承座圈44之间的工程配合,当组件10的温度处于或低于第一预定温度(诸如20摄氏度)时,该工程配合将外轴承座圈44固定联接到壳体12。壳体12与外轴承座圈44之间的配合可以是抑制外轴承座圈44与壳体12之间相对运动的任何类型的配合,诸如过盈配合(例如,压配合、牢配合)。此外,在该示例中,外轴承座圈44的内周表面54和补偿构件20的外周表面60被设定尺寸为以使当组件10的温度处于或低于第一预定温度时,补偿构件20在很大程度上不阻碍外轴承座圈44与壳体12之间的相对运动。在所提供的示例中,外轴承座圈44的内周表面54和补偿构件20的外周表面60以相对宽松的方式,诸如通过间隙配合(例如,紧密运转配合、滑动配合、位置配合)或过渡配合(例如,紧密配合、类似配合),彼此接合。

24.由于第一材料和第二材料的第一线性热膨胀系数和第二线性热膨胀系数的差异,随着组件10的温度增加到某一点(在大于第一预定温度的第二预定温度),壳体12与外轴承座圈44之间的配合程度减小,在该点处,外轴承座圈44的外周表面70从孔24的沉孔部分28的周向延伸表面30脱离。然而,组件10的温度增加也引起补偿构件20的直径增大。由于第二材料和第三材料的第二线性热膨胀系数和第三线性热膨胀系数的差异,在组件10的温度在

第一预定温度与第二预定温度之间增加时,补偿构件20的直径比外轴承座圈44增长得更快,以使补偿构件20的外周表面60能够增长为与外轴承座圈44的内周表面54接合。当组件处于第二预定温度时,在补偿构件20的外周表面60与外轴承座圈44的内周表面54之间提供过盈配合,这足以将外轴承座圈44固定联接到补偿构件20。由于补偿构件20被固定联接到壳体12,所以当温度处于或高于第二预定温度时,补偿构件20的外周表面60与外轴承座圈44的内周表面54之间的配合具有抑制在外轴承座圈44与壳体12之间的相对轴向和旋转运动的实际效果。

25.参见图5,根据本公开的教导构造的第二组件通常由附图标记10a表示。组件10a包括第一轴承16a和第二轴承16b,它们被配置为支撑轴14a以围绕旋转轴线18相对于壳体12a旋转。除了如下所述,壳体12a和轴14可以基本上类似于上面详细描述的壳体12和轴14。

26.第一轴承16a和第二轴承16b中的每个都具有外轴承座圈44a,该外轴承座圈44a可以以基本上类似于图1和图2所示并在上面详细描述的外轴承座圈44的方式构造。然而,第一轴承16a和第二轴承16b的外轴承座圈44a彼此整体且一体地形成(即,彼此固定联接)。组件10a进一步包括第一环形补偿构件20a和第二环形补偿构件20b。第一环形补偿构件20a仅包括管状部分64a,该管状部分64a与壳体12a一体且整体地形成,而第二环形补偿构件20b通常与图3所示的补偿构件20相同。

27.在组装过程期间,第一轴承16a和第二轴承16b的外轴承座圈44a被接纳在孔24a中,并且第一轴承16a的外轴承座圈44a邻接抵靠孔24a的沉孔部分28a的环形肩部32a。第一环形补偿构件20a的与壳体12a整体且一体地形成(即,固定联接到壳体12a)的管状部分64a与孔24a的内周表面54a同心设置。第二环形补偿构件20b的凸缘66的径向外表面68可以以类似于上述的方式被接合到孔24的相应表面,诸如孔24a的内周表面54a。以基本上类似于上述的方式,第一环形补偿构件20a和第二环形补偿构件20b与壳体12a和外轴承座圈44a协作,以提供用于减弱由第一材料和第二材料的线性热膨胀系数的差异导致的在壳体12a与外轴承座圈44a之间的配合的热致变化的装置。

28.虽然在该示例中第一环形补偿构件20a被描绘为与壳体12a整体且一体地形成,但是应当理解,第一环形补偿构件20a可以是大致类似于第二环形补偿构件20b的分立部件。在这种情况下,第一轴承16a的外轴承座圈44a可以直接抵靠第一环形补偿构件20a的凸缘(未示出),并且孔24中的环形肩部32可以省略。

29.回到图1,环形补偿构件20b、20c和20d可以分别与轴承16b、16c和16d结合使用,以支撑一对短轴200。环形补偿构件20b和20c可以以类似于上述环形补偿构件20的方式构造。环形补偿构件20b被设定尺寸为以使径向外表面68b接合轴承保持器202中的孔24b的通孔部分26b的周向延伸表面,而环形补偿构件20c被设定尺寸为以使径向外表面68c接合轴承保持器202中的沉孔部分28c的周向延伸表面。轴承16b和16c的外轴承座圈44b和44c被接纳在沉孔部分28b和28c中,该沉孔部分28b和28c形成在轴承保持器202的相对轴向端中,以使外周表面60b和60c分别邻接或被分别设置为靠近肋52b和52c的内周表面54b和54c。在该示例中,轴承保持器202被接纳在壳体10中的孔206中并且容纳轴承16b和16c以及环形补偿构件20b和20c。

30.环形补偿构件20d可以以类似于上述环形补偿构件20的方式构造。环形补偿构件20d被设定尺寸以使径向外表面68d接合被构造成接纳轴承保持器202d的壳体10中的孔

206d的通孔部分216的周向延伸表面。轴承16d的外轴承座圈44d被接纳在沉孔部分28d中,该沉孔部分28d形成在轴承保持器202d的轴向端部中,以使环形补偿构件20d的外周表面60d邻接或被设置为靠近肋52d的内周表面54d。

31.出于例示和描述的目的,已经提供实施例的前述描述。它并不旨在穷举或限制本公开。特定实施例的单个元件或特征通常不限于该特定实施例,而在适用的情况下是可互换的,并且可以用于选定的实施例,即使没有具体示出或描述。同样的情况也可以在许多方面有所不同。这种变体不应被视为偏离本公开,并且所有这种变型都旨在被包括在本公开的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1