一种发动机连杆总成的制作方法

1.本发明涉及一种适应高爆压的发动机连杆总成,属于汽车发动机技术领域。

背景技术:

2.连杆总成连接活塞和曲轴,并将活塞所受作用力传递给曲轴,将活塞的往复运动转变为曲轴的旋转运动。为提高发动机热效率,满足日益严苛的排放法规,发动机需不断提升爆发压力。爆发压力提升后,连杆总成的机械负荷急剧升高,需要大幅提高其强度。同时小头衬套的面压也同步升高,仅通过优化衬套材料难以应对面压提升。目前发动机的连杆小头多通过集油孔、油槽、飞溅等方式润滑,难以形成稳定、良好的润滑冷却。

技术实现要素:

3.本发明所要解决的技术问题是针对现有技术存在的缺陷,提供一种发动机连杆总成。

4.为解决这一技术问题,本发明提供了一种发动机连杆总成,包括连杆小头、小头衬套、杆身、连杆大头、螺栓和通孔,所述连杆小头和连杆大头分别设置于杆身两端,所述连杆小头衬套,采用过盈量压入连杆小头;所述杆身上设置有贯通连杆小头和连杆大头的通孔,润滑油经杆身的通孔进入小头衬套润滑冷却。

5.所述连杆小头,采用阶梯型结构,下侧宽度e2大于上侧宽度e1,同步增大连杆小头下端承载区和活塞销孔上端承载区的面积。

6.所述连杆大头采用涨断工艺加工,采用斜切口结构,所述连杆大头设有连杆大头盖,连杆大头盖通过螺栓可拆卸连接,连杆大头盖和连杆体的分割面与水平方向存在一夹角α。

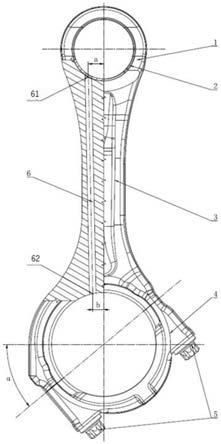

7.所述小头衬套内表面加工异形型线,型线关于连杆中心面d

‑

d对称,0点位于连杆中心位置,其中0~e为圆柱段,e~f为异型孔段。

8.所述杆身截面为工字形结构,截面上靠近通孔一侧的厚度c1大于另一侧厚度c2;所述杆身的厚度d中间位置d2最大,靠近两侧位置d1和d3减小。

9.所述通孔设置在工字形杆身的一侧,连杆小头端通孔中心61偏离连杆中心线距离a,连杆大头端通孔中心62偏离连杆中心线距离b。

10.有益效果:本发明通过所述技术方案的相互配合,降低了连杆小头衬套的面压,改善衬套的压力分布及润滑情况,提升连杆的整体强度,使其满足大幅提高的发动机爆压水平,从而提升发动机的热效率,降低污染物的排放。

附图说明

11.图1为本发明的结构示意主视图;

12.图2为本发明结构示意侧视图;

13.图3为本发明结构示意侧视图中的h

‑

h截面视图;

14.图4为本发明连杆小头与活塞销座的结构示意图;

15.图5为本发明连杆小头的异型型线示意图。

16.图中:1连杆小头、2小头衬套、3杆身、4连杆大头、5螺栓、6通孔、61连杆小头端通孔中心、62连杆大头端通孔中心;a连杆小头侧杆身通孔偏移连杆中心线距离、b连杆大头侧杆身通孔偏移连杆中心线距离、c杆身截面工字形宽度、d杆身宽度、e连杆小头宽度、f活塞销座宽度、α大头斜切口与水平方向夹角、d

‑

d连杆中心面、e型线起始点、f小头衬套外侧、g

‑

g连杆小头轴线。

具体实施方式

17.下面结合附图与实施例对本发明作进一步说明。

18.本发明提供了一种发动机连杆总成,包括连杆小头1、小头衬套2、杆身3、连杆大头4、螺栓5和通孔6,所述连杆小头1和连杆大头4分别设置于杆身3两端,所述连杆小头衬套2,采用一定的过盈量压入连杆小头1,过盈量根据连杆小头内径、衬套材料等综合确定;所述杆身3上设置有贯通连杆小头1和连杆大头4的通孔6,润滑油经杆身3的通孔6进入小头衬套2润滑冷却,配合连杆小头衬套异型型线,确保各工况下连杆小头的可靠充分润滑,改善与活塞销的润滑冷却,降低摩擦功及销孔咬合风险。

19.所述连杆小头1,采用阶梯型结构,下侧宽度e2大于上侧宽度e1,与其配合的活塞销座可设计为上端宽度f1大于下端宽度f2;同步增大连杆小头下端承载区和活塞销孔上端承载区的面积,减小面压。

20.所述小头衬套2内表面加工绕连杆小头轴线g

‑

g旋转的异形型线,型线关于连杆中心面d

‑

d对称,0点位于连杆中心面位置,其中0~e为圆柱段,直径略大于活塞销直径;e~f为异型孔段,衬套内孔直径逐渐增大,改善衬套表面压力分布及润滑冷却;内径增加值y根据函数方程y=ax2+bx+c计算;f值为连杆小头下端宽度e2的一半,e、a、b、c值根据连杆小头ehd分析确定;通过型线设计,可以有效增大衬套与活塞销之间的最小油膜厚度,降低衬套最大油压、热载荷、边缘载荷,提升高爆压下的润滑冷却和抗咬合能力。

21.所述杆身3h

‑

h截面为工字形结构,截面上靠近通孔6一侧的厚度c1大于另一侧厚度c2;所述杆身3的厚度d中间位置d2最大,靠近两侧位置d1和d3减小;c、d数值通过有限元计算模拟获得;通过杆身各位置尺寸的差异化设计,在提升连杆强度、屈曲稳定性的同时,还可以大幅降低连杆重量,从而降低往复惯性力及回转惯性力。

22.所述连杆大头4设有连杆大头盖,采用涨断工艺加工,使连杆体和连杆盖的结合面呈现立体交错的特征,从而提升了连杆盖与连杆体的装配定位精度,并有效提高连杆总成的抗剪切承载能力,同时降低连杆总成生产成本;所述连杆大头4采用斜切口结构,连杆大头盖和连杆体的分割面与水平方向存在一夹角α,在满足安装空间要求的同时,尽可能增大连杆大头内径,从而增加连杆总成强度及曲轴曲拐强度;所述连杆大头盖通过螺栓5可拆卸连接;螺栓强度等级为11.9级,总摩擦系数在规定区间内限制,螺纹采用滚压工艺生产,通过扭矩+转角法拧紧,从而达到设计的预紧力,增大连杆大头的整体强度。

23.所述通孔6设置在工字形杆身的一侧,连杆小头端通孔中心61偏离连杆中心线距离a,连杆大头端通孔中心62偏离连杆中心线距离b,避开大头和小头的最大承压区,降低连杆瓦、连杆小头衬套油孔处磨损。通常先根据有限元计算结果确定a数值,再综合考虑通孔

在杆身上的壁厚以确定b数值。

24.本发明上述实施方案,只是举例说明,不是仅有的,所有在本发明范围内或等同本发明的范围内的改变均被本发明包围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1