一种可无级变径的管道机器人的制作方法

1.本发明涉及管道机器人技术领域,尤其涉及一种可无级变径的管道机器人。

背景技术:

2.目前,在深埋于地下等管道的探测或检修中,因管道内部结构错综复杂、环境恶劣等原因,人工难以胜任,管道机器人因此应运而生,现有技术中的管道机器人结构多复杂,不能很好的适用于多管径管道,且管道机器人在爬行过程中若遇障碍容易对其携带的摄像等设备造成磕碰。

技术实现要素:

3.本发明提供了一种可无级变径的管道机器人,至少能解决现有技术中存在的问题之一。

4.本发明采用的技术方案是:一种可无级变径的管道机器人,包括可无级变径的、带有滚轮的管道用导向机构,以及与所述管道用导向机构连接的、驱使所述管道用导向机构沿管道纵向移动的独轮驱动机构;还包括连接于所述管道用导向机构上的、可将所述管道用导向机构沿管道纵向移动时的纵向振动转换为横向振动并减振的减振机构。

5.作为对上述技术方案的进一步限定,所述管道用导向机构包括一端与所述独轮驱动机构连接的机架,以及开设于所述机架上的滑槽;还包括一端安装于所述机架另一端的连杆机构,所述连杆机构的另一端与所述减振机构的一端连接,穿过所述滑槽于所述减振机构的另一端连接有调位蝶螺,旋松所述调位蝶螺,外力拉动所述调位蝶螺于所述滑槽内滑动、带动所述减振机构及所述连杆机构移动而使所述管道用导向机构变径。

6.作为对上述技术方案的进一步限定,所述连杆机构包括三组相互间成 1200夹角布置的连杆组件,各所述连杆组件均包括一端分别与所述机架铰接的第一杆体、第三杆体和第四杆体,还包括一端与所述第一杆体另一端铰接、另一端与所述第三杆体和所述第四杆体的另一端铰接的第二杆体,所述第一杆体、第二杆体、第三杆体和所述机架间围构成平行四边形,所述第三杆体、第四杆体和所述机架间围构成等腰三角形,所述第一杆体、所述第三杆体和所述第四杆体的长度相等,所述第二杆体的长度大于所述第一杆体的长度,各所述第一杆体与所述第二杆体的铰接处、以及所述第二杆体与所述第三杆体和所述第四杆体的铰接处分别安装有所述滚轮。

7.作为对上述技术方案的进一步限定,于所述机架上间隔安装有支座架,所述第一杆体、第三杆体和第四杆体分别经由u型的铰接架铰接于所述支座架上,各所述支座架的横截面呈六边形设置。

8.作为对上述技术方案的进一步限定,所述铰接架的铰接端外表面分别呈圆柱面设置,所述调位蝶螺移动至所述滑槽的右边极限位置以使所述连杆机构收缩至最小极限位置时,所述第三杆体与所述机架铰接处的铰接架的铰接端外表面与所述第二杆体的外表面相切,所述调位蝶螺移动至所述滑槽的左极限位置以使所述连杆机构展开至最大极限位置

时,所述第三杆体与所述机架铰接处的铰接架的铰接端外表面与所述第四杆体与所述机架铰接处的铰接架的铰接端外表面相切。

9.作为对上述技术方案的进一步限定,所述连杆机构的伸缩半径的可调比率范围为1~3.835。

10.作为对上述技术方案的进一步限定,所述减振机构包括两端分别安装于所述支座架上的安装座,以及一端与其一所述安装座连接、另一端形成有安装腔的筒座;还包括一端与另一安装座连接、另一端套设于所述筒座内的滑柱,以及连接于所述滑柱和所述筒座间的弹簧;还包括将所述滑柱封堵于所述筒座内的、而旋拧于所述筒座外表面的螺盖,所述滑柱外表面呈阶梯状设置。

11.作为对上述技术方案的进一步限定,所述独轮驱动机构包括经由安装板与所述管道用导向机构连接的驱动电机,以及驱动轮;还包括连接于所述驱动电机的驱动轴和所述驱动轮间的传送带,以及安装于所述驱动轮一侧、以使所述驱动轮可伸缩的伸缩调节机构。

12.作为对上述技术方案的进一步限定,所述伸缩调节机构包括一端铰接于所述驱动电机上的安装筒,以及套设于所述安装筒内的活塞柱;还包括相邻于所述活塞柱的套设于所述安装筒内的一端的堵块,以及连接于所述堵块和所述活塞柱间的伸缩簧,于所述堵块上安装有穿过所述安装筒的螺杆,于所述螺杆的螺纹端旋拧有蝶形螺母。

13.作为对上述技术方案的进一步限定,所述驱动轴和所述驱动轮间安装有护板,所述传动带设于所述护板内,所述安装筒的远离与所述伸缩簧连接一端的另一端安装于所述护板上。

14.本发明的一种可无级变径的管道机器人,通过可无级变径的、带有滚轮的管道用导向机构的设置,能够使管道机器人适用于不同管径的待探测管路;通过独轮驱动机构的设置,能够驱使管道用导向机构沿管道纵向移动;通过减振机构的设置,可将管道用导向机构沿管道纵向移动时的纵向振动转换为横向振动并减振,而使管道机器人爬行过程中遇障碍时进行减振而避免对管道机器人携带的摄像等设备的磕碰。

附图说明

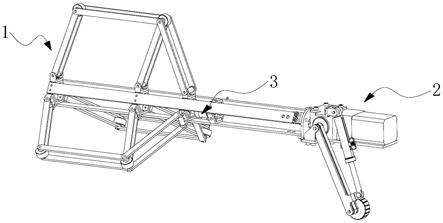

15.图1为本发明一种可无级变径的管道机器人的其一状态图;

16.图2为本发明一种可无级变径的管道机器人的另一状态图;

17.图3为本发明管道用导向机构的结构示意图;

18.图4为本发明管道用导向机构展开至最大极限位置的状态图;

19.图5为本发明管道用导向机构收缩至最小极限位置时状态图;

20.图6为本发明减振机构的结构示意图;

21.图7为本发明减振机构的爆炸结构示意图;

22.图8为本发明支座架的结构示意图;

23.图9为本发明独轮驱动机构的结构示意图;

24.图10为本发明伸缩调节机构的剖视图。

25.图中:

[0026]1‑

管道用导向机构,11

‑

机架,12

‑

滑槽,131

‑

连杆组件,1311

‑

第一杆体, 1312

‑

第二杆体,1313

‑

第三杆体,1314

‑

第四杆体,14

‑

调位蝶螺,15

‑

支座架, 16

‑

滚轮,17

‑

铰接架,

2

‑

独轮驱动机构,21

‑

安装板,22

‑

驱动电机,23

‑

驱动轮,24

‑

传送带,25

‑

护板,261

‑

安装筒,2611

‑

伸缩槽,262

‑

活塞柱,263

‑ꢀ

堵块,264

‑

伸缩簧,265

‑

螺杆,266

‑

蝶形螺母,267

‑

盖体,3

‑

减振机构,31

‑ꢀ

安装座,32

‑

筒座,33

‑

滑柱,34

‑

弹簧,35

‑

螺盖。

具体实施方式

[0027]

下面结合附图及具体实施例对本发明作进一步的详细说明。

[0028]

实施例

[0029]

由图1结合图2中所示,一种可无级变径的管道机器人,其整体结构包括可无级变径的、带有滚轮16的管道用导向机构1,以及与管道用导向机构 1连接的、驱使管道用导向机构1沿管道纵向移动的独轮驱动机构2,还包括连接于管道用导向机构1上的、可将管道用导向机构1沿管道纵向移动时的纵向振动转换为横向振动并减振的减振机构3。

[0030]

本实施例中,通过可无级变径的、带有滚轮16的管道用导向机构1的设置,能够使管道机器人适用于不同管径的待探测管路;通过独轮驱动机构2 的设置,能够驱使管道用导向机构1沿管道纵向移动;通过减振机构3的设置,可将管道用导向机构1沿管道纵向移动时的纵向振动转换为横向振动并减振,而使管道机器人爬行过程中遇障碍时进行减振而避免对管道机器人携带的摄像等设备的磕碰。

[0031]

由图1至图3中所示,管道用导向机构1包括一端与独轮驱动机构2连接的机架11,以及开设于机架11上的滑槽12,还包括一端安装于机架11另一端的连杆机构,连杆机构的另一端与减振机构3的一端连接,穿过滑槽12于减振机构3的另一端连接有调位蝶螺14,旋松调位蝶螺14,外力拉动调位蝶螺14于滑槽12内滑动、带动减振机构3及连杆机构移动而使管道用导向机构 1无级变径。

[0032]

具体的,由图3中所示,连杆机构包括三组相互间成120

°

夹角布置的连杆组件131,各连杆组件131均包括一端分别与机架铰接的第一杆体1311、第三杆体1313和第四杆体1314,还包括一端与第一杆体1311另一端铰接、另一端与第三杆体1313和第四杆体1314的另一端铰接的第二杆体1312,第一杆体1311、第二杆体1312、第三杆体1313和机架11间围构成平行四边形,第三杆体1313、第四杆体1314和机架11间围构成等腰三角形,为提高连杆组件131的稳定性,第一杆体1311、第三杆体1313和第四杆体1314的长度相等,第二杆体1312的长度大于第一杆体1311的长度,各第一杆体1311与第二杆体1312的铰接处、以及第二杆体1312与第三杆体1313和第四杆体1314 的铰接处分别安装有滚轮16。

[0033]

具体的,于机架11上间隔安装有支座架15,本实施例中,机架11包括三块两两间相互间隔与支座架15安装的板体,第一杆体1311、第三杆体1313 和第四杆体1314分别经由u型的铰接架17铰接于支座架15上,本实施例中,支座架15为四个,为便于更换,由图8中所示,各支座架15的横截面呈六边形设置。

[0034]

由图4结合图5中所示,铰接架17的铰接端外表面分别呈圆柱面设置,调位蝶螺14移动至滑槽12的右边极限位置以使连杆机构收缩至最小极限位置时,第三杆体1313与机架11铰接处的铰接架17的铰接端外表面与第二杆体1312的外表面相切,调位蝶螺14移动至滑槽12的左极限位置以使连杆机构展开至最大极限位置时,第三杆体1313与机架11铰接处的铰接架17的铰接端外表面与第四杆体1314与机架11铰接处的铰接架17的铰接端外表面相切。

[0035]

由图4结合图5中所示,第一杆体1311与铰接架17的铰接处为o点,第一杆体1311和第二杆体1312的铰接处为a点,第三杆体1313与铰接架 17的铰接处为b点,第二杆体1312与第三杆体1313和第四杆体1314的铰接处为c点,第四杆体1314与铰接架17的铰接处为f点,第一杆体1311、第三杆体1313和第四杆体1314的长度相等为l,第二杆体1312的长度为s,滚轮16的半径为r,各铰接架17的铰接端外表面的圆柱面半径均为r,机架11最左端轴心点为d,od=d,设此时,∠aob=α,由图5中所示:

[0036]

sinα=2r/l......................................................(1)

[0037][0038][0039]

机架11的长度需大于of,故确定了管道用导向机构1的机架11的最小长度:

[0040][0041]

连杆机构的最小缩进半径:

[0042]

r1

min

=d+2r+r...................................(5)

[0043]

设此时,∠aob=β,由图4中所示:

[0044]

cosβ=r/l.....................................(6)

[0045][0046]

of=2l cosβ+s=2r+s.................................(8)

[0047]

即此时,连杆机构沿机架11的轴向尺寸仅为2r+s,但管道用导向机构1的机架11最小长度仍为式(4),即:

[0048][0049]

连杆机构的最大伸张半径:

[0050][0051]

由式(10)与式(5)可得,连杆机构的伸缩半径的最大可调比:

[0052][0053]

综上所述,管道用导向机构1的机架11的长度需大于连杆机构的伸缩半径可调范围为连杆机构的伸缩半径的可调比率范围为本实施例中,根据使用需要,管道用导向机构1的各参数为l=120mm,r=5mm,r=10mm, s=160mm,d=29mm,故机架11的长度需大于399.2mm,连杆机构的伸缩半径的可调范围为49mm~138.9mm,连杆机构的伸缩半径的可调比率范围为1~3.835,由此可见,本实施例中,该连杆机构具有很好的管径适用性。

[0054]

由图3结合图6和图7中所示,减振机构3包括两端分别安装于支座架15 上的安装座31,以及一端与其一安装座31连接、另一端形成有安装腔的筒座32,还包括一端与另一安装座31连接、另一端套设于筒座32内的滑柱33,以及连接于滑柱33和筒座32间的弹簧34,还包括将滑柱33封堵于筒座32内的、而旋拧于筒座32外表面的螺盖35,滑柱33外表面呈阶梯

状设置,具体的,为便于安装,安装座31为三卡边座,三卡边座的三个边安装于对应的支座架上,滑柱33和筒座32分别经由螺栓安装于对应的安装座31上。

[0055]

由图9及图10中所示,独轮驱动机构2包括经由安装板21与管道用导向机构1连接的驱动电机22,以及驱动轮23,还包括连接于驱动电机22的驱动轴和驱动轮23间的传送带24,以及安装于驱动轮23一侧、以使驱动轮23可伸缩的伸缩调节机构,具体的,伸缩调节机构包括一端铰接于驱动电机22 上的安装筒261,以及套设于安装筒261内的活塞柱262,还包括相邻于活塞柱262的套设于安装筒261内的一端的堵块263,以及连接于堵块263和活塞柱262间的伸缩簧264,于堵块263上安装有穿过安装筒261的螺杆265,于螺杆265的螺纹端旋拧有蝶形螺母266,于安装筒261上开设有伸缩槽2611,伸缩调节机构还包括将活塞杆一端封堵于安装筒261内、而旋拧于安装筒261 上的盖体267,使用时,根据管道的尺寸,调整独轮驱动机构2的尺寸,即旋松蝶形螺母266,使螺杆265带动活塞柱262于伸缩槽2611内移动至需要尺寸后拧紧蝶形螺母266,而调整独轮驱动机构2的尺寸,且因为伸缩簧264的设置,可以使独轮驱动机构2的驱动轮23在遇障碍时自动伸缩调整,而具有较好的使用效果。

[0056]

具体的,驱动轴和驱动轮23间安装有护板25,传动带设于护板25内,安装筒261的远离与伸缩簧264连接一端的另一端安装于护板25上,本实施例中,于驱动轴一侧的安装板21上安装有铰接板,护板25呈h形设置,且于护板25的靠近与驱动轮23安装端形成有连接体,安装筒261的远离与伸缩簧 264连接一端的另一端安装于连接体上,且铰接块经由板体安装于驱动电机 22上。

[0057]

以上所述仅为本发明较佳实施方式,但本发明的保护范围并不局限于此,任何熟悉本领域的技术人员在本发明揭露的技术范围内,根据本发明的技术构思加以等同替换或改变所得的技术方案,都应涵盖于本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1