双切边动压轴承结构的制作方法

1.本发明涉及一种双切边动压轴承结构,特别是涉及一种这样的轴承结构,该轴承结构能经由流体通过轴承与转轴之间由于流动速度变化而产生压力场来使得转轴能够稳定转动且不与轴承接触。

背景技术:

2.现有的动压轴承是于轴承本体的内壁或转轴的外壁设置导油沟槽,当润滑流体在转轴与轴承本体之间流动时可集中形成压力,藉由油膜的支撑力量,使转轴旋转时不会接触转轴孔,因此可避免转轴与轴承本体因相互碰撞而磨损,进而减少噪音与震动产生,成为现今信息产品所常用的轴承技术。然而,现有的动压轴承的逃气空间有限,在安装于马达内时,难以将热气排出,使马达的性能难以有效的提升。

技术实现要素:

3.本发明所要解决的技术问题在于针对现有技术的不足提供一种双切边动压轴承结构,可使逃气空间增加,以便于将热气排出。

4.为了解决上述的技术问题,本发明提供一种双切边动压轴承结构,该双切边动压轴承结构包括:一轴承本体;一转轴孔,该转轴孔设置于该轴承本体的内部,该转轴孔贯穿该轴承本体的两端;至少一导油沟槽组,该导油沟槽组设置于该转轴孔的内壁,该导油沟槽组包含多个导油沟槽,这些导油沟槽呈v型;一第一切边部,该第一切边部设置于该轴承本体的外壁,该第一切边部为平面,该第一切边部与该转轴孔的内壁的最小间距不小于0.01mm;以及一第二切边部,该第二切边部设置于该轴承本体的外壁,该第二切边部为平面,该第二切边部与该转轴孔的内壁的最小间距不小于0.01mm。

5.优选地,该第一切边部与该转轴孔的内壁的最小间距为0.02~0.08mm,该第二切边部与该转轴孔的内壁的最小间距为0.02~0.08mm。

6.优选地,该轴承本体的一端或外壁设置至少一识别记号,该识别记号能提供识别的功能。

7.优选地,该第一切边部及该第二切边部相互平行或不平行。

8.优选地,该第一切边部及该第二切边部对称或不对称。

9.优选地,该轴承本体的外径为3mm至8mm,该转轴孔的内径为1mm至3mm,该轴承本体的高度为1mm至13mm。

10.优选地,该轴承本体的外径为3mm至5mm,该转轴孔的内径为1.5mm,该轴承本体的高度为1mm至5mm。

11.优选地,该轴承本体的外径为3mm至5mm,该转轴孔的内径为2mm,该轴承本体的高度为1mm至7mm。

12.优选地,该轴承本体的外径为7mm至8mm,该转轴孔的内径为3mm,该轴承本体的高度为5mm至13mm。

13.优选地,该轴承本体的外径为3mm至5mm,该转轴孔的内径为1mm,该轴承本体的高度为1mm至3mm。

14.本发明的有益效果在于,本发明所提供的双切边动压轴承结构包括一轴承本体、一转轴孔、至少一导油沟槽组、一第一切边部及一第二切边部。转轴孔设置于轴承本体的内部,导油沟槽组设置于转轴孔的内壁,第一切边部及第二切边部设置于轴承本体的外壁,第一切边部及第二切边部皆为平面,第一切边部与转轴孔的内壁的最小间距不小于0.01mm,第二切边部与转轴孔的内壁的最小间距不小于0.01mm。本发明于轴承本体的外壁设置第一切边部及第二切边部,藉以形成双切边结构,可使逃气空间增加,具有优选的逃气效果,以便于将热气排出,且可维持足够的强度。

15.优选地,轴承本体的外径为3mm至8mm,转轴孔的内径为1mm至3mm,轴承本体的高度为1mm至13mm。所述轴承本体的外径、转轴孔的内径及轴承本体的高度可适当地搭配形成优化尺寸,以具有预定的强度及轴承效果。

16.为使能更进一步了解本发明的特征及技术内容,请参阅以下有关本发明的详细说明与附图,然而附图仅提供参考与说明用,并非用来对本发明加以限制。

附图说明

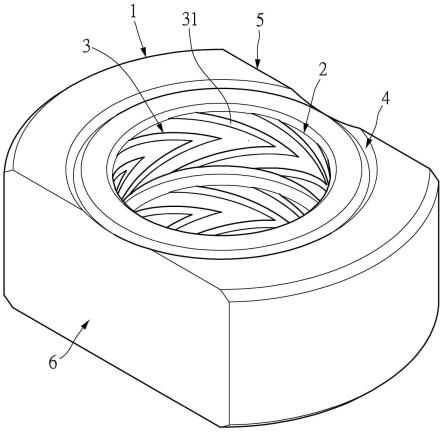

17.图1为本发明第一实施例的双切边动压轴承结构的立体图。

18.图2为本发明第一实施例的双切边动压轴承结构的俯视图。

19.图3为沿图2的

ⅲ‑ⅲ

截取的剖视图。

20.图4为本发明第二实施例的双切边动压轴承结构的剖视图。

21.图5为本发明第三实施例的双切边动压轴承结构的俯视图。

22.图6为本发明第四实施例的双切边动压轴承结构的俯视图。

具体实施方式

23.[实施例]

[0024]

请参阅图1至图3,本发明提供一种双切边动压轴承结构,该双切边动压轴承结构包括一轴承本体1、一转轴孔2和至少一导油沟槽组3。

[0025]

该轴承本体1大致呈中空圆柱体,该轴承本体1的外壁(外表面)可呈等径或不等径变化,在本实施例中,该轴承本体1的外壁呈等径。另,如图4所示,该轴承本体1的外壁亦可呈不等径,亦即该轴承本体1的外壁下部的直径大于上部的直径。

[0026]

该转轴孔2设置于轴承本体1的内部,该转轴孔2为一圆孔,该转轴孔2贯穿轴承本体1的两端,以便与转轴配合。

[0027]

该导油沟槽组3设置于转轴孔2的内壁(内表面),该导油沟槽组3包含多个导油沟槽31,这些导油沟槽31呈v型,亦即呈人字型,这些导油沟槽31可等间隔地排列设置。这些导油沟槽31可用以导引润滑流体,使润滑流体在转轴与轴承本体1之间流动,并集中形成压力,藉由油膜的支撑力量,使得转轴旋转时不会接触转轴孔2,因此可避免转轴与轴承本体1相互碰撞而磨损,进而减少噪音与震动产生。由于上述的动压轴承结构为现有技术,故不再予以赘述。

[0028]

在本实施例中,该轴承本体1的一端或外壁可进一步设置至少一识别记号4,该识

别记号4是以肉眼可以看到为主,该识别记号4可设置一个或多个,该识别记号4可为凹槽结构、凸体结构或图案结构等,该识别记号4可呈环状、段状或点状分布,并不予以限制,在本实施例中,该识别记号4为凹槽结构且呈环状。该识别记号4可提供识别的功能,可利用该识别记号4辨识导油沟槽31的方向(顺时针方向、逆时针方向),以便利于组装,不会发生装反的问题,该识别记号4亦可具有品牌辨识的功能,以便得知制造厂商。

[0029]

该轴承本体1的外壁(外表面)设置一第一切边部5及一第二切边部6,第一切边部5及第二切边部6可设置于轴承本体1的两侧外壁,第一切边部5及第二切边部6为平面,该动压轴承结构可以以金属切削加工或粉末冶金等方式制成,通过形成第一切边部5及第二切边部6来形成逃气结构,当该动压轴承结构安装于马达内时,可有效地增加逃气空间,以供排放热气。第一切边部5及第二切边部6可相互平行(如图2及图6所示)或不平行(如图5所示),第一切边部5及第二切边部6可对称(如图2及图5所示)或不对称(如图6所示)。第一切边部5及第二切边部6是否相互平行及对称可以任意的组合变化,并不予以限制,以便根据实际需要选择变化。

[0030]

该轴承本体1的外径d1、转轴孔2的内径d2及轴承本体1的高度h可形成一优化尺寸,以具有预定的强度及轴承效果。优选地,该轴承本体1的外径d1为3mm至8mm,该轴承本体1的外径d1可为3mm、5mm、7mm或8mm等,该转轴孔2的内径d2为1mm至3mm,该转轴孔2的内径d2可为1mm、1.5mm、2mm或3mm等,该轴承本体1的高度h为1mm至13mm,该轴承本体1的高度h可为1mm、3mm、5mm、7mm或13mm等。

[0031]

优选地,当该轴承本体1的外径d1为3mm至5mm时,该转轴孔2的内径d2为1.5mm,该轴承本体1的高度h为1mm至5mm。当该轴承本体1的外径d1为3mm至5mm时,该转轴孔2的内径d2为2mm,该轴承本体1的高度h为1mm至7mm。当该轴承本体1的外径d1为7mm至8mm时,该转轴孔2的内径d2为3mm,该轴承本体1的高度h为5mm至13mm。当该轴承本体1的外径d1为3mm至5mm时,该转轴孔2的内径d2为1mm,该轴承本体1的高度h为1mm至3mm。所述轴承本体1的高度h是指轴承本体1沿着轴心方向的长度,亦即为轴承本体1的两端之间的长度。

[0032]

另,该轴承本体1的肉厚(最薄处)不小于0.01mm,亦即该轴承本体1的肉厚(最薄处)大于或等于0.01mm,该轴承本体1的肉厚(最薄处)优选为0.02~0.08mm,使轴承本体1可维持足够的强度,且具有较佳的逃气效果。具体而言,第一切边部5与转轴孔2的内壁的最小间距g1不小于0.01mm,第一切边部5与转轴孔2的内壁的最小间距g1优选为0.02~0.08mm,第一切边部5与转轴孔2的内壁的最小间距g1例如可为0.02mm、0.03mm、0.04mm、0.05mm、0.06mm、0.07mm或0.08mm,所述第一切边部5与转轴孔2的内壁的最小间距g1是指第一切边部5与转轴孔2的内壁沿着轴承本体1的直径方向的间距。第二切边部6与转轴孔2的内壁的最小间距g2不小于0.01mm,第二切边部6与转轴孔2的内壁的最小间距g2优选为0.02~0.08mm,第二切边部6与转轴孔2的内壁的最小间距g2例如可为0.02mm、0.03mm、0.04mm、0.05mm、0.06mm、0.07mm或0.08mm,所述第二切边部6与转轴孔2的内壁的最小间距g2是指第二切边部6与转轴孔2的内壁沿着轴承本体1的直径方向的间距。

[0033]

[实施例的有益效果]

[0034]

本发明的有益效果在于,本发明所提供的双切边动压轴承结构包括一轴承本体、一转轴孔、至少一导油沟槽组、一第一切边部及一第二切边部。转轴孔设置于轴承本体的内部,导油沟槽组设置于转轴孔的内壁,第一切边部及第二切边部设置于轴承本体的外壁,第

一切边部及第二切边部皆为平面,第一切边部与转轴孔的内壁的最小间距不小于0.01mm,第二切边部与转轴孔的内壁的最小间距不小于0.01mm。本发明于轴承本体的外壁设置第一切边部及第二切边部,藉以形成双切边结构,可使逃气空间增加,具有较佳的逃气效果以便于将热气排出,且可维持足够的强度。

[0035]

再者,轴承本体的外径为3mm至8mm,转轴孔的内径为1mm至3mm,轴承本体的高度为1mm至13mm。所述轴承本体的外径、转轴孔的内径及轴承本体的高度可适当的搭配形成优化尺寸,以具有预定的强度及轴承效果。

[0036]

以上所述仅为本发明的优选实施例,非意欲限制本发明的专利保护范围,因此但凡运用本发明说明书及附图内容所做的等效变化均包含于本发明的权利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1