具有作为防晃保护的折流壁的排气阀的制作方法

1.本发明涉及一种根据权利要求1前序部分所述的排气阀。

背景技术:

2.由de 10 2010 030 456 a1公知了一种这样的排气阀。这种排气阀为了对燃料箱进行排气而可以安装在该燃料箱的上部壁上。它具有带排放口的壳体底部,燃料在燃料料位下降时能够通过所述排放口从阀壳体中流出。可移动地构成在阀壳体内且构成为空心体的浮子单元在大多数运行情况中能够防止流体通过排气阀的构造在浮子单元上部的排气口离开燃料箱。这样,浮子单元特别是通过流体水平的缓慢升高在阀壳体内上升并将排气口关闭。为了防止在动态行驶运行中相对阀壳体侧向晃荡的燃料突然进入壳体内部,阀壳体在周侧具有构成防晃保护的壁。

3.然而在动态行驶运行中可能出现竖直加速的、向着壳体底部的下侧的方向向上飞溅的燃料在压力下如下地通过构造在壳体底部中的排放口冲入阀壳体中的情况,使得浮子单元特别是由于其惯性之故不够迅速地作出反应。因此可能发生未及时借助浮子单元封闭排气口的情况,使得燃料可能从排气阀中冲出。还有的问题是:液体一旦从排气阀中冲出,其例如由于定位在排气口上部的锁闭球之故就不再能流回燃料箱中。

4.由wo 01/07 807 a1公知了另一种排气阀。该排气阀包括具有排放口的壳体底部以及用于对可运动地支承在阀壳体内的浮子单元进行降噪缓冲的舌形簧片。

技术实现要素:

5.本发明的目的是:借助简单的、设计技术上的特征如下地改进排气阀,即,其本身在动态行驶运行中能够防止液体漏出。

6.所述目的通过具有权利要求1特征的排气阀得以实现。本发明的有益的改进方案在从属权利要求中进行了说明。

7.根据本发明的排气阀具有壳体,该壳体具有带至少一个排放口的底部。此外,排气阀还包括至少一个排气口以及一个阀体,该阀体配置用于打开和关闭排气口。所述阀体为了打开排气口能够沿着第一移动方向转移。

8.根据本发明,排气阀在底部的沿着第一移动方向背离阀体的一侧上具有至少一个位于排放口前的折流壁。该折流壁防止在排气阀在例如燃料箱的上部壁上的装配状态中突然向着底板的下侧的方向向上晃荡的或者向上飞溅的液体到达排放口并通过该排放口流入壳体内部。折流壁主要针对垂直于底部加速的液体遮蔽排放口。由此可以有效防止:由于动态行驶运行之故向着底部的方向加速的、就是说在压力下突然向上飞溅的液体畅通无阻地到达排放口,通过该排放口冲入阀内部,经过在该阀内部中由于惯性而反应缓慢的浮子单元,并且然后最终从排气口中冲出。根据本发明的排气阀以此防止了从排气阀中非预期的泄漏。

9.折流壁可以以折流板的形式存在。特别是折流壁在壳体外部可以构成底部上的板

状突出部分,以在设置在底部中的排放口与储存在燃料箱内的流体之间构成挡壁。

10.本发明的一种变型方案规定:折流壁与底部构成为一体的。折流壁和底部例如可以是一个利用注射成型法构成的单元。这样构成的材料熔合的单元能够经济地制造和简单地装配。

11.折流壁和底部优选至少部分以双层壁的形式存在,其中,底部能够实现液体从壳体中的排出,并且折流壁能够防止的是:向着底部方向加速的液体通过构造在底部中的排放口冲入壳体内部。

12.优选地,折流壁构成为盘形的。作为盘,折流壁特别有效地构成防晃保护,防止突然向着底部的方向向上晃荡的或者向上飞溅的液体。

13.有利的是:折流壁和底部构造为在水平投影平面中在周侧基本上重合。由此能够针对竖直加速的液体遮蔽折流壁和由此遮蔽构造在其内的排放口。

14.优选地,在底部的背离阀体的那侧上构造有至少一个棱条。该棱条可以作为底部与折流壁之间的注射成型连接件存在。此外,棱条也可以构造为用于,一方面使折流壁与底部保持事先确定的间距,另一方面在流动技术方面产生有利的排放效果。借助多个棱条可以构成在底部与折流壁之间的径向排放通道。

15.会是适宜的是:壳体具有下部壳体件,该下部壳体件优选构造为至少部分柱形,其中,底部和折流壁一体地构造在下部壳体件上。该下部壳体件可以基本上具有杯子的形状,该杯子的底部构造有排放口并且与在外部位于其前面的折流壁连接。

16.本发明的一种实施方式规定:折流壁是与壳体分开构成的并且紧固在该壳体上的防晃装置的组成部分。因此,壳体和防晃装置可以是单独制造的、可相互组装在一起的组件。

17.一种有利的变型方案规定:防晃装置构成为杯形的,其中,折流壁作为杯底存在于该防晃装置上。防晃装置则作为壳体的安装件存在。防晃装置特别是以壳体底部的护罩的形式存在且紧固在壳体上,以此能够有效地拦住向着壳体底部的方向加速的液体。

18.优选地,防晃装置卡锁式或焊接式紧固在排气阀的壳体上。可以考虑:为了卡锁防晃装置,在壳体上、优选在底部附近的周侧构造有许多卡锁凸耳。代替卡锁凸耳,壳体可以在底部的区域中在周侧设置用于插装和/或焊接防晃装置的边缘的接桥。

19.优选地,折流壁构造为用于将流体沿着基本上横向于第一移动方向延伸的排放方向顺着至少一个间隙和/或通过至少一个孔导出。所述间隙可以以径向通道的形式构成在底部与折流壁之间。会是有利的是:为了达到提高的排放速度,在壳体底部与折流壁之间构造有多个沿径向构成的通道。优选地,所述间隙具有沿着径向方向增加的横截面。

20.优选地,壳体包括封闭的侧壁,就是说,在壳体的侧壁内没有构造开口,所述侧壁在排气阀的装配状态中伸入燃料箱中。侧壁特别是可以具有外侧面封闭的圆柱体形。因此能够有针对性地仅仅通过底部的排放口来控制在燃料箱与壳体的内腔之间的气体排放以及交换。

21.优选地,阀体具有调节装置,该调节装置具有支撑在底部上的螺旋弹簧。阀体可以是构造有或者没有围成的空气体积的浮子单元。螺旋弹簧特别是能够伸入阀体的空腔中并且在液体从排气阀中流出时防止阀体碰撞底部。

22.此外,本发明还涉及一种用于机动车的燃料箱,该燃料箱在构造在其上的上部壁

上具有至少一个根据本发明的排气阀。

附图说明

23.借助下列附图更加详细地阐述本发明的有益的实施方式。附图中:

24.图1是排气阀,其具有在其上整体地构成在底部上的折流壁;

25.图2是图1所示排气阀的横剖视图;

26.图3是排气阀的底部透视图;

27.图4是封盖拆下的排气阀的俯视图;

28.图5是排气阀的下部壳体件的剖视图,该壳体件具有整体地构成在底部上的折流壁;

29.图6是图5所示下部壳体件的侧视图;

30.图7是图6所示下部壳体件的透视图;

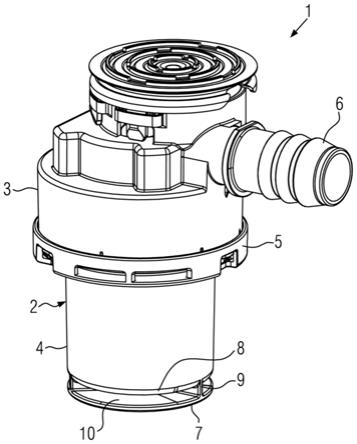

31.图8a至8c是各种不同的壳体底部,其具有构造在其中的排放口;

32.图9a至9b是排气阀,其具有紧固在其上的防晃装置;

33.图10a是图9a所示的排气阀,其具有卡锁凸耳;

34.图10b是图9a所示的排气阀,其具有用于防晃装置的紧固接桥。

35.相同的组件在附图中始终标注相同的附图标记。

具体实施方式

36.图1示出排气阀1的透视图。该排气阀1具有壳体2,该壳体具有上部壳体件3和下部壳体件4,这些壳体件相互连接。下部壳体件4可以基本上具有柱形的杯形并且具有凸缘5,该凸缘构造为用于紧固在燃料箱17的上部壁16上(参见图2)。在上部壳体件3上具有管接头6。

37.图1所示的排气阀1此外包括折流壁7,该折流壁定位在壳体2的底部8的下部。底部8和折流壁7一体地构成在下部壳体件4上。折流壁7配置用于,在排气阀1的装配状态中(参见图2)挡住从底部8从下部向着底部8的方向向上飞溅的液体。

38.根据图1,折流壁7借助棱条9与底部8连接。成形在底部8与折流壁7之间的棱条9一方面可以用作间隔保护件,用以在在底部8与折流壁7之间构成间隙10,另一方面还能够通过以下方式有益地影响从壳体2中流出的流体的排放,即,其为流体给出事先确定的流动方向。

39.图2示出了排气阀1的横截面。在图2中,排气阀1紧固在燃料箱17的上部壁16上。燃料箱17中具有流体f、例如用于未示出的内燃机的燃料。

40.阀体12可运动地支承在排气阀1的内腔11中。阀体12配置用于打开和关闭构造在其上部的排气口13。在阀体12下部,在底部8中构造有排放口18。流体f通过该排放口18既可以流入内腔11中,也可以从内腔11中流出。这例如在行驶运行期间当流体f在燃料箱17内来回运动时会出现。

41.为了给燃料箱17通风,阀体12可以沿着第一移动方向r向着底部8的方向运动,由此将排气口13打开。因此能够避免燃料箱17中的负压和过压。

42.为了关闭排气口13,阀体12可以沿着与第一移动方向r相反的第二移动方向t向上

移动,以防止流体f通过排气阀1流出。

43.特别是阀体12可以通过在内腔11内缓慢变化的流体水平沿着移动方向t、r如下地随着一起运动,即,排气口13能够相应地关闭和打开。阀体12在此用作浮子单元。为了关闭排气口13,阀体12具有密封元件31。

44.阀体12此外具有调节装置14,该调节装置具有支撑在底部8上的螺旋弹簧15,该螺旋弹簧在流体水平下降时可以对阀体12进行缓冲。螺旋弹簧15容纳在阀体12的空腔h内并且套装在底部8的竖直伸出部分19上定位。

45.在动态行驶运行中可能的是:图2中的流体f在受压情况下竖直地向着底部8的方向加速的情况。流体f然后直接撞击成形在底部8的下侧上的折流壁7,该折流壁在这种情形下起到遮蔽构成在底部8中的排放口18的作用。因此在这样加速的流体运动的情况中折流壁7可以防止流体f在压力下通过排放口18突然冲入内腔11中。

46.图3示出了排气阀1的底部。在此,在画面前面部分中主要示出了定位在底部8下部的折流壁7。图3示出了折流壁7构造为基本上与底部8重合,也就是说,根据图3具有盘形。

47.图4示出了没有上部壳体件3的下部壳体件4的俯视图。在底部8中在周侧构造有多个排放口18。这些排放口18具有圆形的形状。折流壁7如下地定位在排放口18后面,即,它将全部排放口18覆盖。

48.图5示出了下部壳体件4的横剖视图。该下部壳体件4具有图5示出的所有特征并且一体地制造为注射成型件。根据图5,下部壳体件4基本上作为杯形件存在,其中,底部8和折流壁7在该杯形件上构成具有间隙10的双层壁。

49.图6示出了下部壳体件4的侧视图。图6示出:间隙10如下地构成在底部8与定位在其下的折流壁7之间,使得从排气阀1的内腔11中流出的流体f沿着径向方向s穿过间隙10顺着折流壁7流出。流体f在底部8与折流壁7之间的周面u上离开下部壳体件4。

50.图7示出了图6所示壳体下部件4的透视图。下部壳体件4、特别是其下部区段以具有成形在底部8上的折流壁7的短管桩的形式存在。

51.图8a、8b和8c示出了下部壳体件4底部,其中没有示出折流壁7。根据图8a,排放口18构造为圆形的。棱条9分别在成对设置的排放口18之间基本上沿径向延伸。

52.在图8b中,排放口18具有六边形的形状。棱条9相互垂直交叉并且具有的长度基本上与盘形底部8的直径相同。

53.图8c示出了下部壳体件4,其具有构成为曲线形的棱条9,这些棱条配置给相应的椭圆形的排放口18。此外,图8c还示出:棱条9在底部8上分别构造在排放口18径向外侧。

54.图9a示出了另一实施方式。根据图9a,折流壁7是与壳体2分开构造的并且紧固在该壳体上的防晃装置21的组成部分。防晃装置21夹持式紧固在壳体2上、就是说紧固在下部壳体件4上。根据图9a,防晃装置21构造为用于下部壳体件4的单独的杯形插装件(aufsteckbecher)并且在其上构成保护罩,以防止:向着底部8的方向加速的流体穿过构成在其内的排放口18冲到排气阀1的内腔11中。

55.根据图9a,防晃装置21拥有侧向开口22,该侧孔具有用于降低流过的流体f的速度的网格几何形状。此外,图9a还示出了折流壁7沿径向构造有斜面23,由此使从排气阀1中流出的流体f能够更好地流向开口22。也可以在图5所示的下部壳体件4的一体构造的变型上为折流壁7考虑这样的斜面。

56.图9b示出了防晃装置21,其具有不同的开口22’,该开口在此以简单的长形缺口的形式存在于防晃装置21上。

57.图10a示出:防晃装置21夹持式紧固在下部壳体件4的卡锁凸耳24上。作为此外的替代方案,根据图10b,防晃装置21在壳体2上可以插装和/或焊接在接桥25上,该接桥成形在下部壳体件4上的底部附近。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1